影响管道IMU测绘精度因素

2016-12-19尹恒董华清张勇孙鹏王波

◎尹恒董华清张勇孙鹏王波

影响管道IMU测绘精度因素

◎尹恒1董华清1张勇2孙鹏3王波3

随着管道完整性管理理念在国内管道公司的不断推进,管道公司对管道数字化的需求也愈加明显,通过在管道内检测时搭载惯性测量单元(IMU)成为管道公司实现在役管道数字化的方法之一。基于工程实例,通过引入高精度RTK技术对IMU成果数据从地面验证和开挖验证两个方面进行现场验证的方法,并对现场收集到的数据与IMU成果数据进行综合分析,总结了影响IMU精度误差的主要因素。分析结果表明,影响IMU精度的主要因素为定标点水平偏差和检测里程偏差,定标点的水平偏差影响IMU成果的水平误差,检测里程偏差影响IMU成果轴向误差。通过对影响因素的分析,为后续误差控制提供了参考性建议。

管道在我国能源运输过程中占有很大比重,随着社会经济的发展,管道行业对于管道管理也提出了更高的要求。管道完整性管理则是各大管道公司确保管道安全、经济运行的重要手段,而管道位置参数是管道完整性管理的重要基础数据,结合GIS、GPS等技术可实现管道的数字化、可视化管理。在管道内检测器上加装惯性测量单元(IMU),可以在进行缺陷检测和管道清理的同时,确定内检测器运行的姿态、行进的轨迹以及明确管道的地理坐标,完善埋地管道的位置参数信息。

随着内检测技术的发展与进步,基于预防为主的管道完整性管理已经在各大石油公司实施并日臻成熟。国外大型管道检测公司都已经能够利用惯性器件对管道内检测设备运行情况进行定位分析,确定管道内检测设备运行后完善的位置和姿态等信息,国内对这方面的研究起步比较晚,多数研究处在实验阶段。

本文通过对国外检测公司所提供的内检测IMU管道中心线坐标数据进行数据验证,得到相关内检测IMU坐标精度。结合管道内检测器IMU定位系统工作原理,总结分析内检测IMU定位系统在实际应用中存在的精度影响因素,明确的管道精确坐标可以有效防止因管道定位不准确造成的管道损伤,甚至是事故,因此完善管道位置参数,提升管道完整性管理水平具有十分重要的意义。

内检测IMU定位系统

IMU原理。管道惯性测量单元(IMU)内检测的基本原理是牛顿力学运动规律,其核心部件是由三维正交的陀螺仪与加速度计组成的。分别利用陀螺仪和加速度计测量物体3个方向的转动角速度和运动加速度,将采集、记录和数据使用专门的计算机进行积分等运算处理,便可以得到检测器不同时刻的速度、位置与姿态信息,继而获得管道中心线坐标。

由于检测器工作在管道内部,因此会造成屏蔽GPS信号,同时漏磁检测工作时将管道磁化,在强磁环境中也无法利用地磁信号。针对上述情况,将惯性器件组合为惯性测量单元(IMU),搭载在检测器上进行管道地理坐标测量,不需要进行外部数据交换,是一种自主导航方法。

IMU测绘流程。惯性测量单元(IMU)通常搭载于几何、漏磁等其他内检测器中,与内检测器同步运行。在运行过程中,IMU以一定的频率采集三路陀螺仪、三路加速度计及里程数据并保存在系统磁盘当中。当内检测器经过地面参考点时,激发地面定标盒,同时记录其内检测器经过的时刻。当检测器完成检测以后,下载磁盘中数据利用组合软件进行数据处理,结合地面定标点位置参数与里程计参数进行数据修正,得到整条管道的位置数据和中心线轨迹图形。

误差及数据修正。惯性测量的误差源较多,首先为信号的测量误差,包括零点漂移误差,短时稳定度,尺度因素误差和温漂误差等。按误差比较原则,主要误差为零点漂移和短时稳定度,将其看作测量信号的零偏值。然后计算误差,包括舎入误差,量化误差和耦合误差等,其中传递误差为主要误差项。信号零偏在状态量更新计算中产生的传递误差,这些误差之间存在相关性,同时内检测器运行在管道中运行环境复杂,并且伴随着检测条件不断变化。因此惯性测量(IMU)本身具有的不稳定特性以及导航定位算法所用的迭代计算方式,如果计算中误差不能进行修正补偿,将会使得定位系统出现较大问题。

在软件设计处理过程中,建立误差模型,使用非线性滤波算法对误差干扰进行修正,主要为扩展Kalman滤波(EKF)和无迹展Kalman滤波(UKF)。同时增加里程计传感器辅助信息,起点和终点位置修正,对累积误差进行校准,最终得到较为准确的管道中心线坐标。

工程实例

以实际工程项目为例,分别由国外两家公司对不同两段管道进行管道内检测,内检测器上搭载着惯性测量单元(IMU),经过后期处理得到管道内检测IMU中心线坐标。1#管段全长149.7km,管径1016mm;2#管段全长112km,管径812mm。

验证的内检测IMU管道中心线坐标是两家检测公司提供给业主的成果文件,数据经过转换以后由测绘单位进行数据验证,第三方技术服务公司进行数据记录与监督,确保内检测IMU坐标放样准确,同时也保证验证结果公平。

此次验证的目的主要为确认内检测IMU管道中心线坐标与实际埋地管道位置的误差,通过对验证结果的分析,确认内检测IMU管道中心线坐标的影响因素。

IMU精度验证方法

地面定位验证。地面验证是指对检测公司所提供的内检测IMU数据进行地面精度验证,首先使用高精度RTK定位系统,对内检测IMU坐标数据(弯头中心、焊缝、定标点等)进行位置放样,此次放样主要为弯头中心位置,利用管道探测仪(DM)进行弯头中心确认,通过比较内检测IMU弯头中心坐标与管道实际埋地位置误差,判断内检测IMU管道中心线数据的精度,具体流程如图1所示。

开挖验证。开挖验证是指对内检测IMU管道中心线坐标进行缺陷点放样,通过对管道特征点相对位置关系(弯头、焊缝、时钟等)对缺陷位置进行确认,测量放样点与缺陷真实位置相对位置关系,从而准确验证内检测IMU管道中心线坐标精度。

误差分析

地面验证和开挖验证两种方法主要是为了对比内检测IMU管道中心线坐标与特征真实位置坐标的差异,通过对特征真实位置的确认,采集准确的坐标数据,然后通过坐标比对,进行内检测IMU精度判断。内检测IMU放样点坐标与采集点坐标误差方程为:

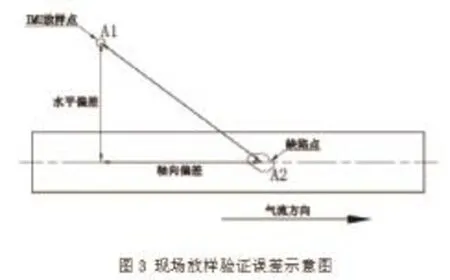

式中,(X1,Y1,Z1)为IMU放样点的坐标A1;(X2,Y2,Z2)为经过确认后缺陷实际位置的坐标A2;L为放样点与采集点的距离(即坐标误差距离);水平偏差是指放样点与管道水平误差距离,负值表示放样点位于管道气流方向左侧,正值表示右侧;轴向偏差是指放样点与管道轴向的误差距离,负值表示放样点位于特征真实位置的上游,正值表示位于特征真实位置的下游。

验证结果。依据上述验证方法和误差计算,对两段管道进行验证,验证位置分布于全管段不同位置,得到两段管道内检测IMU中心线精度误差。

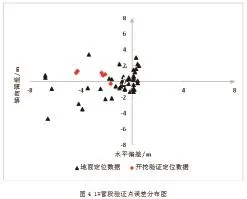

从图4可以看出,1#管段开挖验证6处缺陷点,水平偏差范围为-1.7m~4.4m,轴向偏差范围为-0.3m~1.3m;1#管段地面验证52处弯头,水平偏差范围为-6.8m~0.5m,轴向偏差范围为-4.7m~3.4m。

从图5可以看出,2#管段开挖验证6处缺陷点,水平偏差范围为2.1m~7.1m,轴向偏差范围为-6.5m~6.4m;2#管段地面验证34处弯头,水平偏差范围为0.8m~8.6m,轴向偏差范围为-6.6m~6.4m。

IMU定位误差因素分析

从工程实例验证结果来看,两条管段的地面定位数据与开挖验证数据的误差趋势类似。从水平误差和轴向误差分布趋势分析,初步分析造成水平误差的主要因素是定标点的水平偏差,造成轴向误差的是内检测里程偏差。

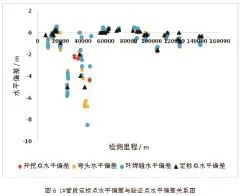

定标点水平偏差。为了分析定标点水平偏差与IMU定位水平偏差的关系,采取地面验证的方式对1#管段和2#管段的部分定标点水平误差进行验证,并分析了环焊缝水平偏差情况。从验证结果来看,1#管段验证37处定标点,水平偏差范围为-5m~0.4m,113处环焊缝水平偏差-8.5m~0.4m;2#管段验证27处定标点,水平偏差范围为-2.6m~8.7m,121处环焊缝水平偏差范围为-3.0m~9.0m,误差分布如图6和图7所示。

定标点间距

地面定标点作为内检测里程和IMU管道中心线修正的参考,在内检测系统中,定标点的相对位置的准确性影响着IMU成果精度。定标点越是密集,相对参考点越多,偏移相对准确,当部分管段定标点间距越大时,其在里程上的误差累积越明显,IMU管道中心线坐标误差也将扩大。

内检测里程偏差。IMU管道中心线坐标需要依靠内检测里程进行参考与校正,如果内检测的检测里程出现较大的误差,那么相应的中心线坐标也会出现较大的轴向误差。

1#管段里程偏差与验证点轴向偏差分析。通过对1#管段的阀室、场站的检测站间距与实际管道站间距的检测误差进行分析,发现1#管段的发球站1A到阀室1B和阀室1C和阀室1D的检测误差较大,都达到了1.1Km,具体详见表1所示。通过对1#管段检测误差与验证点轴向误差的趋势进行分析,发现当站间距较大时,该段管道的验证点轴向误差范围也较大,具体详见图8所示。

2#管段里程偏差与验证点轴向偏差分析。采用同样的比较分析方法对2#管段进行分析,发现在阀室2C到阀室2E之间的误差是所有站间距中检测偏差最大的,详见表2所示;通过对2#管段的验证点轴向误差进行分析,同样得到了检测误差越大,其验证点轴向误差范围相对较大的结论,具体详见图9所示。

其它影响因素。获得准确、完整的IMU成果数据除了需要惯性测量单元(IMU)数据以外,还需要地面定标点数据、里程数据、滤波器处理等数据。因此,除了上述三个重要影响因素以外,还有其它因素也会造成IMU成果数据出现误差,主要分为以下方面:

检测环境(压力、地势、温度)的变化,造成不同检测数据(里程计、惯性测量单元等)出现偏差,检测设备的固有误差会造成IMU参数发生变化;检测过程中会产生大量的数据,对于数据的判断和处理不当,也会造成局部出现较大误差,如IMU轨迹发生偏离,进行数据纠正和地面定标点纠偏不到位,也会影响IMU成果数据的准确性和精度。

通过工程实例以及IMU定位误差因素的分析,得出以下结论:依据地面定标点参数对IMU轨迹进行修正得到完整的IMU管道中心线,因此地面定标点采集精度(位置准确性)在一定程度上影响IMU成果的精度;IMU坐标偏移需要将管道内部系统的位置参数转换为地面坐标参数,地面定标点作为IMU偏移的参考点,其相对于管道的位置关系决定着IMU坐标偏移的准确性。通过对验证结果的分析发现,地面定标点相对于管道水平偏移量决定了IMU坐标水平偏差量。从图6和图7中可以看出,开挖验证点、弯头、环焊缝的IMU坐标数据相对于管道的水平偏差与其附近的定标点的水平偏差趋势一致,且当与其相近的定标点水平偏差较大时,验证点的水平偏差也较大。因此,可以说明定标点水平偏差直接影响着IMU成果水平偏差的大小;定标点间距越小,误差积累越小,检测里程误差也就越小,IMU成果精度越高;内检测里程误差的大小直接影响IMU成果误差的轴向偏差大小。

总结与建议

依据IMU成果数据验证结果,分析其误差影响因素发现,现有的IMU技术在管道中心线定位应用过程中尚存在较多问题需要解决。IMU管道中心线定位精度的影响因素较多,单一数据质量控制不能保证IMU成果数据的精度。为实现对管道的精准定位,还需对IMU检测流程、数据处理、验证与校正方面进行深度分析与优化。一方面控制好IMU成果数据生成的各个环节的数据质量;另一方面改进相应的技术思路,提升IMU在内检测环境中的适应性。由于IMU检测成本较高,如不能有效的对数据进行识别和修正,那么会造成资源的浪费。

作为管道完整性管理的重要组成部分,管道数字化将有效的提升管道数据的应用水平,实现管道可视化管理,同时能够在维修维护和缺陷管理中节省不必要的开支,为管道安全运行提供可靠的技术支持。

(作者单位:1.中国石化天然气分公司川气东送管道有限公司;2.四川德源石油天然气工程有限公司;3.四川德源云管道信息技术有限公司)