基于Creo的液压缸设计及优化

2016-12-17赵树国程金霞

赵树国 程金霞

(邯郸职业技术学院 机电系,河北 邯郸 056005)

基于Creo的液压缸设计及优化

赵树国 程金霞

(邯郸职业技术学院 机电系,河北 邯郸 056005)

液压缸是液压系统的核心部件,其设计的好坏直接影响到液压系统的性能。利用Creo软件对液压缸进行三维建模和受力分析,得出缸体的应力和应变分布图。利用Creo软件自身的优化设计功能对液压缸进行了优化设计。通过实践证明,优化设计合理。

液压缸;设计;Creo;优化

0 引言

随着我国液压技术的发展,作为能源转换的液压缸在工程机械和矿山机械中得到了广泛的应用。液压缸是液压系统中的核心部件,新设计的液压缸的性能对整个液压系统起着决定性的作用。新设计的液压缸如果刚度和强度不能满足实际要求,就会出现液压缸的爆裂、胀裂、断裂、扭曲等现象,爆裂的液压缸如果液压油压力较大,还有可能对设备和人造成二次伤害。而过度增加安全系数,如增加液压缸的壁厚或底厚又会使得液压缸的重量增加,还增加了制造和安装的难度。

目前液压缸的设计还没有一种先进、通用、可靠的设计分析方法,对液压缸的应力分析、强度校核、刚度校核等分析还不成熟。新设计的液压缸采用样品和人工校核的方法费时费力,不能提升设计效率。而采用数字化仿真技术,不但可以省时省力,还能对产品进行仿真,及时进行优化设计。Creo软件在众多软件中有着较多的优点,本文采用Creo软件进行仿真设计。

1 建模

本次设计的大型液压缸为某设备的400T的柱塞液压缸。设计的技术参数为液压缸内径450mm,液压系统提供的系统压力为21MPa。

利用Creo软件进行三维建模。建模过程中用拉伸、凸台和旋转等一系列命令可建立液压缸的实体模型,如图1所示。考虑到模型的对称性,在进行分析时可以简化成半个模型进行分析,这样有利于软件对模型进行分析计算,缩短计算时间。简化后的模型如图2所示。

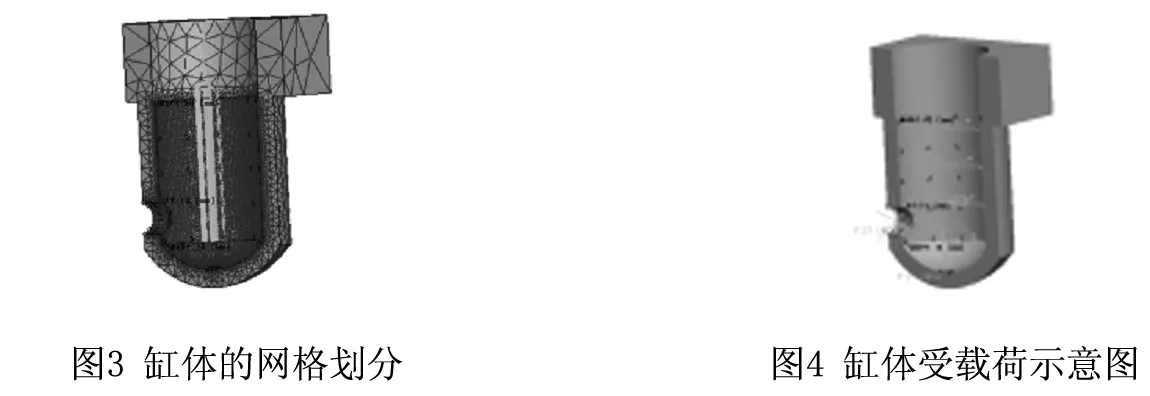

2 材料选择和施加载荷

首先对缸体的材料进行设置,选择45号钢,密度为7.8e5tonne/mm3,泊松比为0.28,杨氏模量为2.1e5MPa。设置完材料之后进行划分网格。单元网格划分的越密,单元的节点数就越多,计算的结果就越精确。但当单元网格划分细到一定程度时,计算的精度将不会有明显的提升,而计算机的计算量却成倍增加,导致计算时间成指数增长。在分析零件受力时对于应力应变不大的区域可以不进行细分网格。在本设计中,缸壁、缸底和进油口受到高压油的作用,故对这三个区域进行网格细分。在AutoGEM选项中,类型选择“最大元素尺寸”,参照曲面选择缸壁、缸底和进油孔,元素尺寸定义为10mm。进行网格创建,创建了320个元素和10005个节点,计算机用时5.18分钟。而将元素尺寸定义为20mm时则创建了8401个元素和2839个节点,计算机用时仅为0.43分钟。采用后一种尺寸进行创建的模型如图3所示。对模型的固定约束加在头部的底面,全部约束,自由度为零。由于采用了对称模型,故在中间面添加对称约束,以模拟整个液压缸模型的载荷情况。根据液压缸的直径和举重力可粗算出施加载荷为21MPa,将载荷施加在模型的进油口、缸体底面和缸体内表面,如图4所示。

3对缸体进行受力分析及优化

1)静力学分析

对其进行应力分析,结果如图5所示。从缸体受应力图上可以看出进油口处的最大应力为219MPa,油缸壁和油缸底面接触处的最大压力为133MPa,油缸壁中部的压力为89MPA。分析缸体应力图可知初步设计的液压缸进油口处和油缸缸壁与底面接触处的部分所受应力加大,设计不合理。

对缸体位移进行分析,图如图6所示。从位移图上可以看出油缸底部的最大位移为0.132mm,油缸中间外壁的位移是0.095mm,内壁的最大位移是0.106mm。分析位移图可知缸体中间部分的变形量基本能达到设计的要求,位移不是很大,能满足油压缸密封的要求,但是初步设计的油缸底部变形量较大,不太合理。

2)手动改进设计

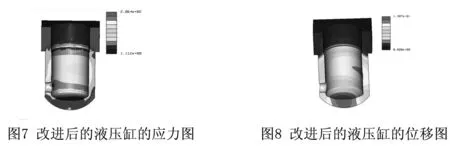

根据前面的分析,为了减少计算机运行时间,先对液压缸进行手工改进设计。为减少液压缸的最大应力,对两处受力较大的部位首先进行倒圆角操作,对位移量较大的缸底进行加厚操作。改进后的液压缸的应力图如图7所示。

从改进后的模型的受力图上可以看出应力有所减小,进油口的应力变成186MPa,应力减小了15%,油缸壁和油缸底面结合处的应力有所减小,但变化不够明显。

改进后的液压缸的位移图如图8所示。

从图8可以看出改进后的液压缸底部的最大位移为0.125mm,底座加厚后位移变形量减小了3.8%。这是因为底座加厚的缘故。油缸中间外壁的位移是0.093mm,内壁的最大位移是0.103mm。油缸中间外壁基本上没有变化,内壁的位移的变化从0.106mm减少到0.105mm,位移量有所减小。

3)自动优化设计

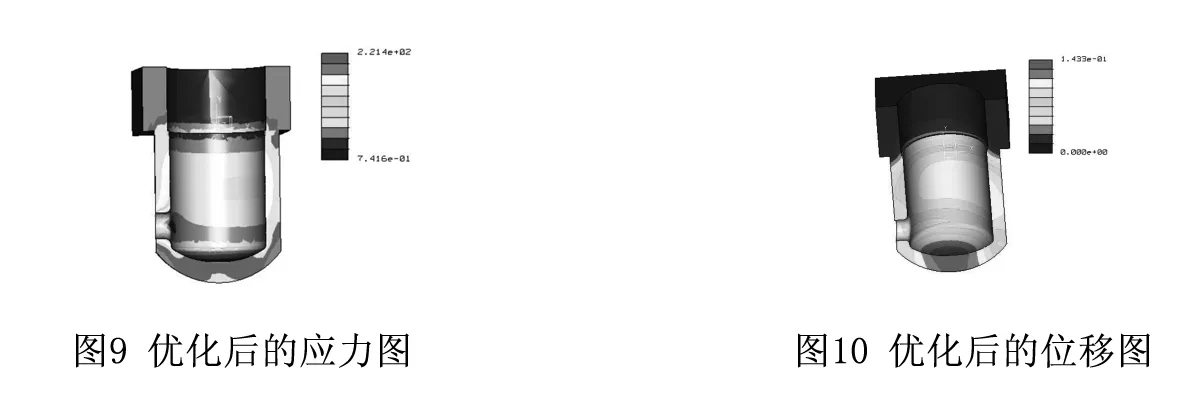

根据Creo软件提供的功能,下面对缸体进行优化设计。优化前对缸体进行局部灵敏度和全局灵敏度分析,通过灵敏度分析可以找出对液压缸设计影响较大的设计尺寸,在优化设计时选择影响较大的尺寸作为优化参数。优化后的应力图如图9所示,位移图如图10所示。

优化后缸体底部与缸壁的结合处的应力比原来设计时的应力减小了30%,系统的安全系数上升为2,符合设计的要求。缸体的缸壁部分位移比原来设计时减少了10%,能够达到液压系统密封的要求。优化后油缸的总重减少了18%,减轻了液压缸的重量。

优化后的液压缸投入生产,对实体进行实际的受力分析,分析结果与软件的分析结果进行比较,两者分析一致,软件分析符合实际的情况。证明了本次设计的有效性。

4 结论

(1)采用Creo软件直接进行建模和受力分析,避免了使用一种建模软件建模,然后再将设计好的模型导入到其他分析软件中进行受力分析,节省了设计的时间,提高了设计效率;

(2)优化了缸体的结构,通过Creo软件优化设计,使得缸体的壁厚和底厚更加合理;

(3)改善了液压缸的受力情况,优化了缸体最大受力部分的受力情况,提高了产品的使用寿命;

(4)优化后的缸体减少了重量,使缸体的重量减少了18%,节约了成本。

[1] 韩以伦,温学雷,王斌龙.基于ANSYS的液压缸的有限元分析及优化[J].煤矿机械,2011,32(9):94~96

[2] 陈小刚.基于ANSYS的液压缸优化设计方法[J].液压与气动,2012,(10):109~111

[3] 胡朝斌,夏琳,黄鹏.基于VB和Solidworks的液压缸参数化设计[J].煤矿机械,2014,35(12):254~256

[4] 张剑慈.液压缸的优化设计[J].机械制造,2012,50(577):58~60

[5] 陈鹏霏,刘海芳,贺宇新等.液压缸非线性时变特性分析与数值仿真方法研究[J].重型机械,2015,(6):32~37

[6] 吴晓明,骆倩,李欣等.四腔室液压缸的结构设计及其应用[J].液压与气动,2015,(11):95~126

[7] 杨凤辉.四通对称加载液压缸的设计与研究[J].机电工程技术,2015,44(1):32~36

[8] 赵康,傅连东,刘良等.基于Workbench的AGC伺服液压缸结构优化设计[J].制造业自动化,2015,37(3):102~114

[责任编校:张彩红]

2016-09-15

赵树国,男,河北邯郸人,邯郸职业技术学院机电系讲师。

TH137.51

A

1009-5462(2016)03-0049-03