PCB数控铣床切换抽尘机构的优化设计

2016-12-16李继平

李继平

(四川职业技术学院机械工程系,四川 遂宁 629000)

PCB数控铣床切换抽尘机构的优化设计

李继平

(四川职业技术学院机械工程系,四川 遂宁 629000)

PCB数控铣床切换抽尘机构是PCB数控机床的重要部件之一.本文利用solidworks虚拟三维软件对切换抽尘机构进行虚拟装配的研究,清楚了解其结构及其工作原理.从而对切换抽尘机构进行了优化设计,使其机构的可靠性提高,同时降低了制造成本.

PCB数控铣床;切换抽尘机构;优化设计

PCB(printed circuit board—印制电路板)行业属于电子行业中的基础行业,PCB数控铣床是PCB生产的关键设备之一,工作量将近占PCB生产20%以上的工作量.据中国印制电路行业协会(CPCA)报道,目前全球PCB生产企业在2500家以上,其中50%以上的PCB生产企业在中国大陆.现在,电子产业已成为全球经济增长的一个重要推动力,作为加工生产的大国—中国在电子类制造业方面发展趋势日益迅速。PCB是电子产品的必需原件,PCB数控铣床是加工印制板的专用机床,机床性能的好坏决定电子产品的质量的优劣,特别是现在印制电路板(PCB)的孔径越来越小(φ0.1mm-φ0.5mm),布线密度越来越密集 (L(线宽)/S(间距): 0.1mm/0.1mm),这给印制电路板孔加工的精度提出了更高更严的要求[1-2].

铣削加工是PCB加工的一个重要工艺环节,也是影响最终产品质量的重要环节.目前随着行业的发展PCB数控铣床的制造技术已趋于成熟,所以在追求产品细节方面和能源消耗方面成为了PCB铣床生产厂家要做的改进方向.

1 切换抽尘机构的现状及工作原理

现在以某公司的PCB数控铣床的切换抽尘机构为基础,分析其运动、受力情况、以及目前遇到的问题,对其进行优化分析,将弊端排除,达到提高该机构的稳定性和效率的目的.

图1 优化前切换抽尘机构实物图

切换抽尘机构的主要功能是将PCB数控铣床在铣削加工过程中产生的粉尘和某些小碎片,利用外部气源将这些杂物抽出,排到机床外部.之所以要进行气源通与闭的切换,是因为在铣削的工作过程中,抽气是一直进行的,一旦铣削工作停止,则将抽尘口遮挡,不再进行抽气,减小气量的消耗;当再次铣削工作时,则重新打开.现在利用Sol idWorks软件建立该实物的虚拟三位数字模型零部件,并建立装配体[3-4],如下图2所示,为目前所使用的切换抽尘机构的虚拟三维模型视图,Y型的双通是连接铣削主轴压脚的进气端,相反的一端为抽气端,中间部分为切换抽尘机构,其机构有前夹板,后夹板,切换板,切换板推动气缸,和气缸安装座构成.

图2 优化前切换抽尘机构虚拟三维装配图和剖视图

其工作原理是:在铣床进行铣削工作时,控制系统通过电磁阀通气,气缸将切换板的的圆孔拉回到切换抽尘机构进气端的圆孔和出气端圆孔同心的位置,保证抽气的正常工作.当铣床处于不铣削的时候,例如换刀,主轴停止,机床临时暂停工作,更换工件等等,控制系统则根据以上情况给予电磁阀信号,电磁阀改变切换板推动气缸的进出气方向,气缸推出,将切换板的遮挡面推到切换抽尘机构进气端的圆孔和出气端圆孔同心的位置,这样则关闭了抽气端,减少气量的消耗,当再次工作时,则再重新通过控制系统控制电磁阀,间接控制切换板拉回,三圆同心,气源再次接通,进行抽尘工作.

此切换抽尘机构由于切换板要进行左右移动,必然在设计之初切换板和前后夹板之间是间隙配合,并且三者之间存在一定的摩擦,这种摩擦日积月累就会将三者之间的间隙变得越来越大,气源闭合时会产生漏气,造成抽尘效果不好,气源消耗量增大;间隙的产生也会使得切换板做直线运动时左右偏移,这会使得气缸的缸径受到径向力的作用,对气缸的使用寿命影响很大;更严重的是会造成粉尘在间隙处的积累,阻碍切换抽尘机构的正常运动,造成抽尘机构的失效.对于这种摩擦,按照正常的维护手段,则是使用润滑脂,减小摩擦的阻力,但是粉尘会粘附在润滑脂的表面,粉尘越积越多,形成硬脂状态,就会造成更大的摩擦与阻碍,若是某些小碎片粘附在油脂上,则会造成更大的损伤,所以将此切换抽尘机构改进为一种不用润滑且能减小摩擦损耗的机构十分必要.

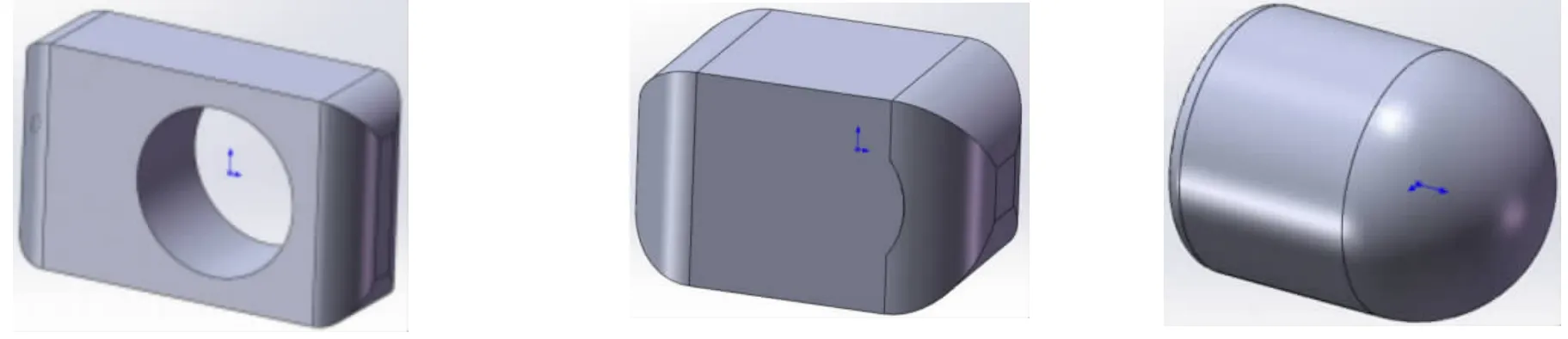

图3 切换零件的优化过程

2 机构的优化分析过程

切换板为长方体,并且切换面又是摩擦面,从三维模型图中可以看出摩擦面是最大的接触面,不仅加工精度要求比较高,并且在装配的时候保证切换板做直线运动,难度较大,过大的接触面,较高的制作工艺会造成较高的制造成本,结构本身就存在必不可少的使用成本和维修成本.此次优化从接触面和摩擦面与密闭性的关系为出发点,展开分析,首先将摩擦面初始接触位置的结构改为圆弧型或者圆形,增大缓冲,降低直接磨损,再次适当的增大切换零件与非运动部件间的接触面,保证切换后的密闭性,最后在考虑整体的装配工艺.

初次优化步骤是增加切换板的厚度,接触角改为倒圆处理,将过气孔的位置向后偏移,这次优化的好处是能缓解摩擦和增加密闭性,但是随着从动件的质量增加,增加了制造成本,机构本身的质量以及选择更大推力的气缸,综合效果不是很理想.若是将过气圆孔省略出去,不仅能降低加工成本,而且切换零件的功能就更能直接和单一化,如图3

二次优化,改变整体的切换抽尘机构的结构,将进气端和出气端都改在机构的最右端,当抽气时,切换零件被气缸拉回,不需要抽气时,将切换零件推送出去,机构自身起到通气功能,原来的切换板也只起到关闭功能,不在起到过气功能,切换零件的一端做成与抽气内管径相同的球面,确保不抽气的状态切换零件与抽气内管的密封贴合,这样优化,还会降低各个零部件的制造难度,加工成本和装配工艺要求[5].如图4,

图4 优化后切换抽尘机构虚拟三维装配图及剖视图

将原来的一个零部件的所有功能转化为其他几个零部件的间接功能,降低某一个零部件的制造及使用成本,增强整个机构的整体功能性.这样改进后的切换抽尘机构,很大程度上解决了以前所遇到的问题,并且使得装配及维护的难题变得容易些,降低了企业的制造成本和购买单位的使用成本.图5是改进后的切换抽尘机构实物.

图5 优化后切换抽尘机构实物

3 结语

此次优化利用sol idworks虚拟三维软件对切换抽尘机构进行虚拟装配的研究,能在不耽误生产的前提下,清楚了解其结构及其工作原理,利用虚拟装配体很快的达到设计者想要的目的,很大程度的降低了企业研发和试验成本.优化的方法有很多种,对一个机构或者一个产品的优化,首先从原理出发,可以从很多方面入手,不要被现有的结构所局限,尽可能的采用先进的技术手段,对于直接面对的技术难题,不一定必须采取直接的解决方式,将原机构存在的问题利用直接或者间接,转化或者嫁接的方式去解决,达到优化的目的,这才是灵活使用实践解决技术难题的最佳方式.

[1]胡旭兰.一种PCB型数控四轴钻铣床[J].精密制造与自动化,2004,(2):97-99.

[2]宋清俊,雷玉勇,杨桂林,等.一种加工印刷电路板用四轴钻铣床的机械系统设计[J].机床与液压,2007,(12): 80-81.

[3]马飞达,蔡长韬,蔡良金.基于Sol idworks印制板钻床Z轴的虚拟装配[J].制造技术与机床,2013,(3):80-83.

[4]安美玲,穆玺清.基于Sol idWorks的虚拟装配体设计技术在机械产品设计中的应用[J].机械研究与应用,2008,(2):101-103.

[5]殷国富,杨随先.计算机辅助设计与制造技术[M].武汉:华中科技大学出版社,2008.

责任编辑:张隆辉

TG547

A

1672-2094(2016)04-0168-03

2016-05-16

本文为四川省教育厅科研项目《印制板数控铣床自动脱料工作台的应用研究》(编号:14ZA0313)的阶段性成果之一.

李继平(1962-),男,四川射洪人,四川职业技术学院副教授,硕士.研究方向:机械工程.