氮气循环活气法蒸馏松脂过程设计

2016-12-16侯文彪陈小鹏车锦楷龙昌

侯文彪,陈小鹏,车锦楷,李 前,李 伟,周 龙昌

(1.广西梧州林产化工股份有限公司,广西 梧州 543100;2.广西大学化学化工学院,广西 南宁 530004;

3.广西石化资源加工及过程强化技术重点实验室,广西 南宁 530004)

换热器管材料选用不锈钢1Cr18Ni9Ti管,其导热系数λ为17.4 W·(m·℃)-1,厚度δ取2.5mm,即0.0025m,则总传热系数为:

化工设计

氮气循环活气法蒸馏松脂过程设计

侯文彪1,陈小鹏2,3,车锦楷2,李 前1,李 伟2,周 龙昌2

(1.广西梧州林产化工股份有限公司,广西 梧州 543100;2.广西大学化学化工学院,广西 南宁 530004;

3.广西石化资源加工及过程强化技术重点实验室,广西 南宁 530004)

本文采用氮气循环活气法进行年产2万t松香蒸馏过程设计,其中包含物料衡算、热量衡算、氮气活气量和设备计算。结果表明,松脂蒸馏工序的松脂物料总流量为4323.2kg·h-1,氮气活气量为841.3kg·h-1,氮气采用锅炉烟道气进行预热为250℃,预热器的换热面积为40.67m2;供热总热量为1799507kJ·h-1,木柴量为131.1kg·h-1。应用氮气循环活气法蒸馏松脂比过热水蒸气活气法节能96%,而且减省了油水分离器、盐滤器,也不需要建造大型过热水蒸气锅炉。氮气循环活气法蒸馏松脂所得的产品不含水分,松香无结晶现象,松节油透明无浑浊,同时克服了过热水蒸气活气法排放含松 节油废水、废气和工业废盐的缺 点,是一种清洁的生产方法。

松脂;松香;松节油;蒸馏;过程设计

松脂蒸馏是整个松香松节油生产过程中的关键工序,它决定了松脂加工能耗的高低,以及松香产品质量的重要指标——色泽、软化点和结晶现象的优劣[1]。松脂蒸馏传统生产方法有滴水法和水蒸气法[2-8]。水蒸气法是将净松脂液送入蒸馏器内,用间接水蒸气(闭气)加热、直接水蒸气(活气)解吸蒸出松节油。活气一般采用 300~400℃的过热水蒸气,其作用一方面是降低系统中松节油的蒸气分压,从而降低松脂泡点温度,使蒸出组分更易逸出,即起到解吸的作用。从松脂蒸馏器出来的水和松节油的混合蒸气经冷凝冷却、油水分离、盐滤等工序,即可得到松节油。陈小鹏等[9]开发了一种CO2或氮气循环活气法蒸馏松脂新工艺,比传统水蒸气法节能节水96%,不需要油水分离、盐滤工序和建造大型过热锅炉,而且氮气循环活气法蒸馏松脂所得产品不含水分,松香无结晶现象,松节油透明无浑浊,无蒸馏废水、废气和废盐排放,是一种节能减排的清洁生产方法。为了尽快把氮气循环活气法蒸馏松脂新工艺应用于工业生产,本文对氮气循环法年产2万t松香蒸馏过程进行了设计计算。

1 设计依据

以年产2万t松香(含残留2%松节油)为设计依据,考虑到生产受季节以及定期检修等影响,按一年生产300d计算。熔解、澄清和蒸馏工序的损耗(以产品松香净重为基准)如表1所示。

表1 松脂生产过程各工序损耗表Table 1 The loss in each process of resin production

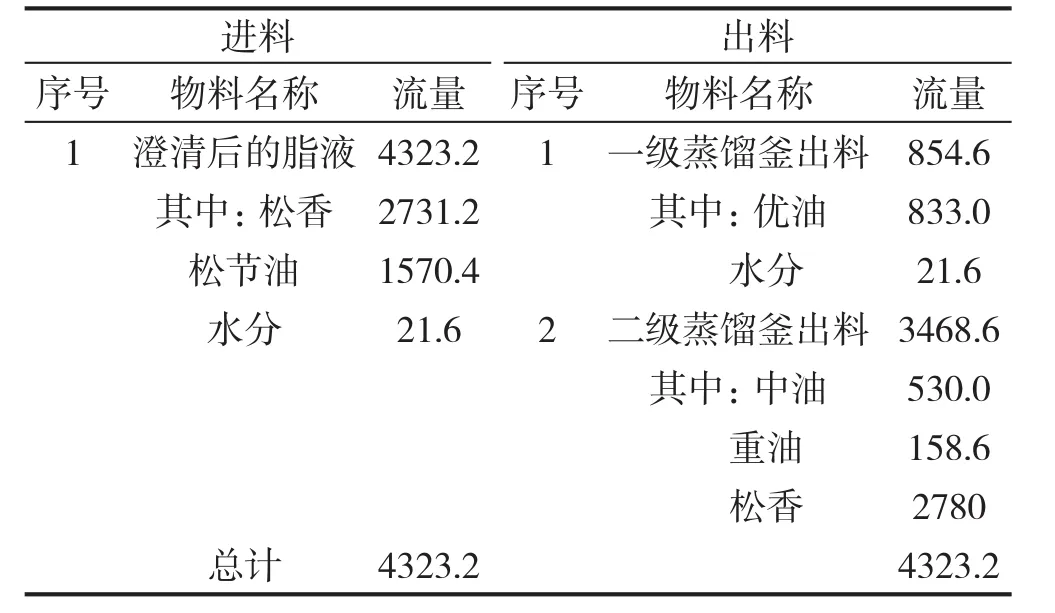

2 物料衡算

根据生产实际损耗,由澄清工序送来的物料净松脂含有松香2731.2kg·h-1、松节油1570.4 kg·h-1、水分21.6 kg·h-1,共4323.2 kg·h-1。一级蒸馏釜中蒸出的优油占松节油总油量的55%,二级蒸馏釜蒸出的中油占总油量的35%,重油占总油量的10%,松香中残留2%的松节油。蒸馏过程有0.26%的松香随松节油重油蒸发损失,水分在一级蒸馏釜中随松节油全部蒸出。则净松香量为:2731.2×(100%-0.26%)=2724kg·h-1,含油松香量为:2724÷(100%-2%)=2780kg·h-1,净松节油总产量为:1570.4-2780×2%=1514.4kg·h-1。

2.1 一级蒸馏釜进料

一级蒸馏釜进料量组成包括:松香2731.2kg·h-1,松节油1570.4kg·h-1,水分21.6kg·h-1。

2.2 一级蒸馏釜出料

在一级蒸馏釜中,55%的松节油被蒸出,经冷凝器冷凝后送至优油中间贮罐,则蒸出的优油为:1514.4×55%=833.0kg·h-1,送至二级蒸馏釜物料组成包括:松香2731.2kg·h-1,松节油1570.4-833.0=737.4kg·h-1。

2.3 二级蒸馏釜出料

在二级蒸馏釜中,35%的松节油中油从塔顶蒸出作为熔解松脂用,剩下10%为松节油重油。则蒸出的中油为:1514.4×35%=530.0kg·h-1,蒸出的重油为:1514.4×10%+2731.2×0.26%=158.6kg·h-1,塔底放出的松香为:2724÷(100%-2%)=2780kg·h-1。蒸馏工序物料衡算结果如表2所示。

表2 蒸馏工序物料衡算表 /kg·h-1Table 2 The table for materiel balance of distilled section

3 热量衡算

由澄清工序送来的物料经预热温度达125℃,包括松香2731.2kg·h-1、松节油1570.4kg·h-1、水分21.6kg·h-1,其中松香比热2.26kJ·(kg·℃)-1,熔融热66.04kJ·kg-1;松节油平均气化潜热310kJ·kg-1,比热1.3kJ·(kg·℃)-1;水的比热为4.18kJ·(kg·℃)-1,125℃时气化热为2193.1kJ·kg-1。设蒸馏压力为40.0kPa即真空度为61.33kPa,此时取松节油沸点为140℃。

3.1 澄清工序送来物料带入的热量

3.2 一级蒸馏釜蒸出油和水带走的热量

由于是减压蒸馏,设剩余的少量水分在125℃时即蒸发,则水分带走的热量为:

松节油加热至140℃时蒸出833.1 kg·h-1,带走的热量为:

3.3 二级蒸馏釜出料带走的热量

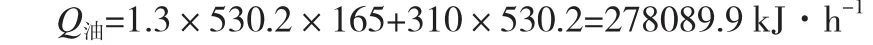

减压下中油蒸出平均温度约为165℃,重油蒸出平均温度为182℃,放香温度190℃,则在165℃时蒸出的中油带走的热量为:

182℃时蒸出的重油带走的热量为:

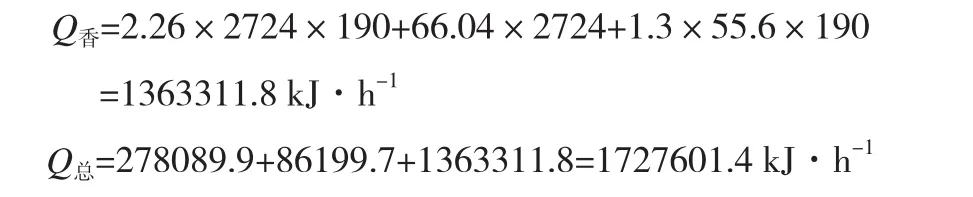

190℃时放香带走的热量为:

3.4 热损失

蒸馏过程热损失按原料热量3%算,则热损失为:

3.5 需供给的热量

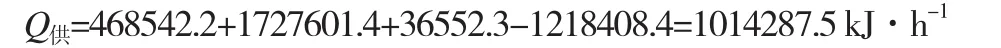

蒸馏工序热量衡算结果如表3所示。

4 氮气活气量

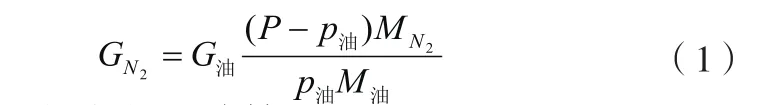

氮气流量按解吸量按式(1)计算:

其中p油由式(2)计算:

表3 蒸馏工序热量衡算表 /kJ·h-1Table 3 The table for heat balance of distill section

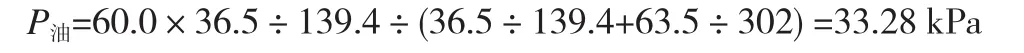

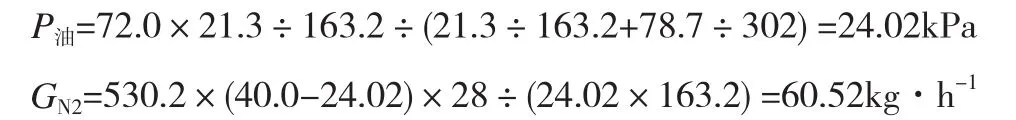

4.1 解吸优油所需氮气量

优油蒸出量为833.1kg·h-1,松香分子量为302,优油分子量为139.4,含油率为36.5%,140℃时优油蒸汽压为60.0kPa,由式(2)得:

由式(1)得:

本阶段气化效率取0.9,则氮气活气实际需要量为:33.79÷0.9=37.54 kg·h-1。

在140℃时氮气的密度为0.801g·m-3[15],则氮气活气的体积流量为:37.54÷0.801=46.87 m3·h-1。

4.2 解吸中油所需氮气量

中油蒸出量为530.2kg·h-1,松香分子量为302,中油分子量为163 .2,含油率为21.3%,165℃时中油按含40% 的α-蒎烯查得蒸气压为72.0kPa,由式(2)得:

本阶段气化效率取0.85,则氮气活气实际需要量为:60.52÷0.85=71.20 kg·h-1。

在165℃时氮气的密度为0.763kg·m-3,则氮气活气的体积流量为:71.20÷0.763 =93.32 m3·h-1。

4.3 解吸重油所需氮气量

重油蒸出量为158.7kg·h-1,松香分子量为302,重油分子量为200,含油率5.5%,190℃时中油按含长叶烯查得蒸气压为18.1kPa,由式(2)得:

本阶段气化效率取0.8,则氮气活气实际需要量为:586.1÷0.8=732.6kg·h-1。

在165℃时氮气的密度为0.715kg·m-3,则氮气活气的体积流量为:732.6÷0.715=1024.62 m3·h-1。

整个蒸馏过程需要氮气活气量为:

GN2=37.54+ 71.20+732.6=841.3 kg·h-1

5 锅炉燃料量

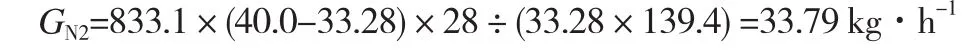

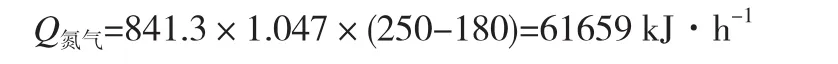

5.1 氮气活气带入的热量

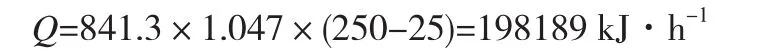

通过松脂蒸馏釜的氮气活气温度为250℃,流出松脂蒸馏釜的氮气活气的平均温度为180℃,氮气比热容为1.047 kJ·(kg·℃)-1,则氮气活气带入的热量为:

5.2 闭气提供的热量

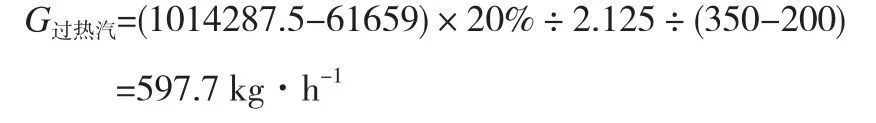

从表3可见,蒸馏工序需供给的热量为1014287.5kJ·h-1,而活气氮气所能带入的显热热量仅为61659kJ·h-1,因此松脂蒸馏所需供给的大部分热量是由水蒸气(闭气)供给。蒸馏的前半程约80%的热量用0.8MPa、170.4℃的饱和水蒸气供给,水蒸气释放潜热后冷凝为同温度的热水,该条件下水蒸气汽化潜热为2052.7kJ·kg-1;后半程20%的热量用0.8MPa、350℃的过热水蒸气供给,平均比热为3.1251.047kJ·(kg·℃)-1,后半程放出的过热水蒸气温度为200℃。前半程饱和水蒸气用量为:

后半程过热水蒸气用量为:

5.3 锅炉燃料量

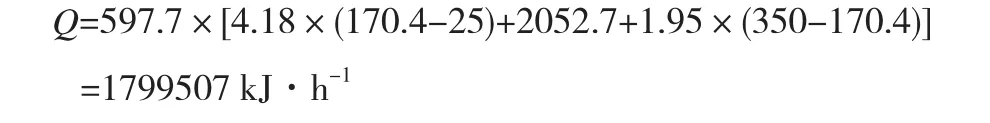

松脂加工过程90%以上的水蒸气消耗在蒸馏工序,而后半程蒸馏闭气所用的水蒸气从闭气管出来时温度仍然有200℃,可继续用于蒸馏前半程和其他工序。在0.8MPa时水的沸点为170.4℃,水蒸气从170.4℃加热到350℃平均比热为1.95 kJ·(kg·℃)-1,则锅炉加热所需总热量为:

为了减少SO2和粉尘的排放,锅炉由煤改用木柴作为燃料,木柴热值[10]C木(按文献含水分6%计算)约为17163kJ·kg-1,锅炉燃烧效率η为0.8,则所需木柴量为:

若采用过热水蒸气作活气,则需增加的汽化热为:841.3×2052.7=1726937 kJ·h-1。

由此可见,采用氮气循环活气法比过热水蒸气法节能(1726937÷1799507)×100%=96%。

6 锅炉烟道气量

燃料所用木柴是由大量的有机物和少量的无机物所组成。烘干木柴各元素平均含量[12]约为:C 50%,H 6.4%,O 42.6%,N 1%。木柴燃烧理论上炭生成CO2,氢生成H2O,空气中氧气体积分数为21%,质量分数为23.3%,则1kg木柴燃烧时理论上需要的空气量为:

为了保证燃料最大程度完全燃烧,燃烧时所需的实际空气量要比理论上的空气量多,其比值称为过剩空气系数α。过剩空气系数太小,燃料燃烧不完全,浪费燃料,甚至会造成二次燃烧;过剩空气系数太大,入炉空气太多,炉膛温度下降 ,传热不好,烟道气量多,带走热量多,也浪费燃料。综合考虑过剩空气系数α取1.4,则实际空气量为:7.92×1.4=11.09kg·(kg木柴)-1。

1kg木柴燃烧产生烟气量为:1+11.09=12.09 kg·(kg木柴)-1,木柴量为131.1kg·h-1,则烟道气总流量为:G烟气=12.09×131.1=1585 kg·h-1。

7 氮气预热器计算

设氮气预热前温度为25℃,预热到250℃,烟道气进入氮气预热器的温度为350℃,比热容[11]为1.11 kJ·(kg·℃)-1,则换热器的热负荷为:

根据能量守恒可求得预热器出口烟道气的温度为:

换热方式采用逆流传热,则平均传热推动力为:

查管壳式热交换器系列标准,选择换热管为Ф19mm,管心距为25mm,公称直径DN为700mm,公称压力为0.60MPa,管子根数为174,管程流通面积为0.0307m2的换热器。

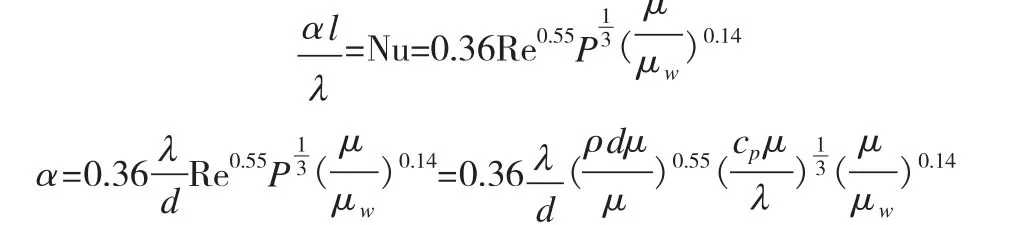

选择氮气走壳程,烟道气走管程换热方式。壳程一般设置有折流挡板,这样流体经过壳程时流向不断变化,湍流得到增强。氮气走壳程,当Re>2000时,使用25%圆缺形挡板时壳程的氮气给热系数按经验式[15]:

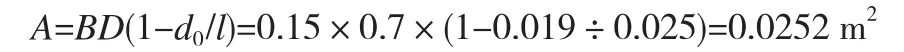

查得氮气[13]在平均温度tm=(25+250)÷2=137.5℃时,密度ρ=1.2507kg·m-3,黏度μ=0.0229mPa·s,平均导热系数λ为0.033W·(m·℃)-1。流速按最大流动截面计算,流动截面积为:

氮气体积流量为:

氮气流速为:

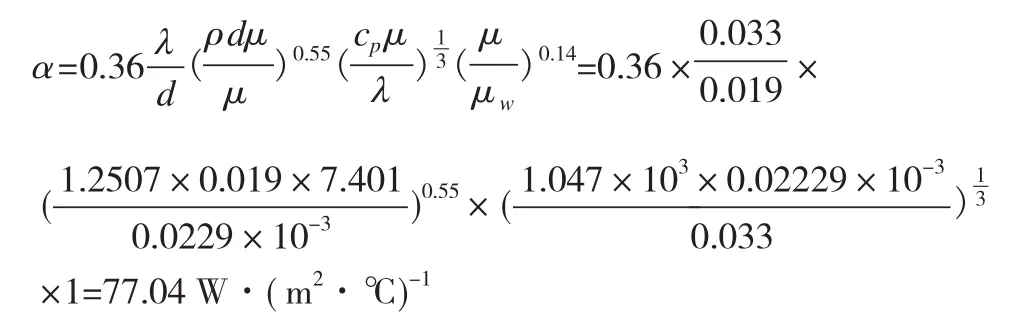

氮气给热系数为:

烟道气[14]平均温度tm=(350+225)÷2=287.5℃时,平均导热系数λ为0.038W·(m·℃)-1,平均比热容为1.086 kJ·(kg·℃)-1,密度ρ=0.872kg·m-3,黏度μ=0.0251mPa·s。管程烟道气给热系数按圆形直管强制湍流的给热系数经验式计算:

流体被加热时b=0.4,被冷却时b=0.3。

烟道气流量为:烟道气流速为:

烟道气给热系数为:

换热器管材料选用不锈钢1Cr18Ni9Ti管,其导热系数λ为17.4 W·(m·℃)-1,厚度δ取2.5mm,即0.0025m,则总传热系数为:

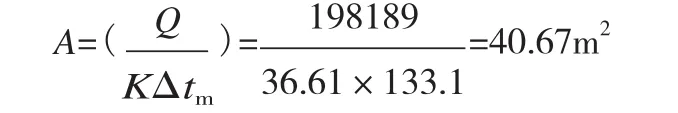

由换热量Q=KAΔtm,可得氮气预热器换热面积为:

查换热管为Ф19mm,管心距25mm,公称直径DN 700mm,公称压力0.60MPa,管子根数为174,管程流通面积0.0307m2,换热管长度4500mm的换热器的换热面积为45.7m2,与假设算出来的40.67m2相差不大,且假设计算出来所需的换热面积比查出来的标准面积略小,所以选择该型号的换热器可以满足换热需求。

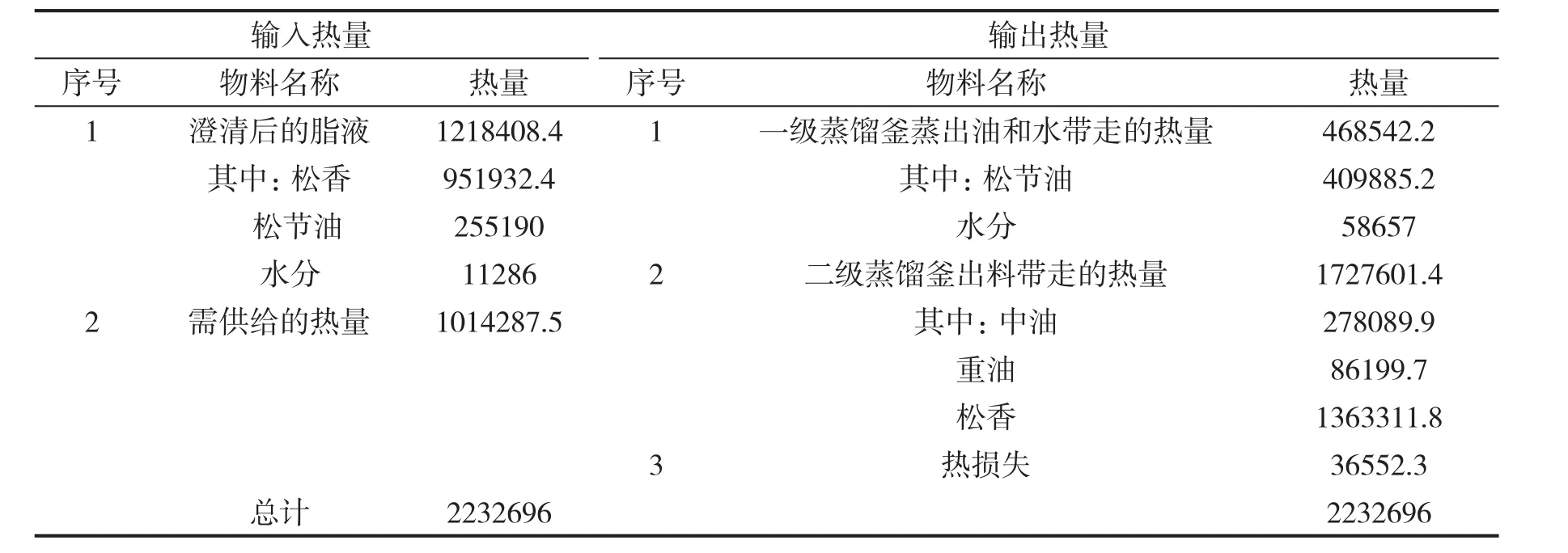

8 过程流程设计

本设计是在企业原有过热水蒸气法生产基础上技术改造为氮气循环活气法蒸馏工序,具体过程流程如图1所示。

图1 N2循环活气法蒸馏松脂过程流程图Fig.1 Flow diagram for distillation of oleoresin with circulating N2

由图1可见,氮气循环活气法蒸馏松脂不需松节油油水分离器和盐滤器,过程流程是全封闭的循环清洁生产过程。所采用的氮气为含量98.5%左右的工业氮气,其中含有的微量氧气对松香颜色有些影响,但由于氮气在蒸馏系统中是循环使用,当蒸馏循环1~2批物料后,则原工业氮气中含有的微量氧气已消耗殆尽。

[1] 陈小鹏,王琳琳,祝远姣,等.CO2或N2循环活气法蒸馏松脂的研究[J].林产化学与工业,2004,24(3):15-20.

[2] 安鑫南.林产化学工艺学[M].北京:中国林业出版社,2002:10-18.

[3] 李齐贤.松脂加工工艺[M].北京:中国林业出版社,1988:175-215.

[4] 贺近恪,李启基.林产化学工业全书(第2卷)[M].北京:中国林业出版社,2001:1099-1268.

[5] 张之平,周学仁.采用直火滴水法生产优质松香的途径[J].山西林业科技,1993(4):43-44.

[6] 程芝.天然树脂生产工艺学[M].北京:中国林业出版社,1991:145-165.

[7] 陈清松,季红.部分蒸汽法松脂加工工艺研究:土法炼香改造探讨[J].福建林学院学报,1993(1):36-41.

[8] HUANG X, ZHONG W, Chang jun P, et al. Isobaric vaporliquid equilibrium of binary systems: p-xylene+(acetic acid, methyl acetate and n-propyl acetate) and methyl acetate+ n-propyl acetate in an acetic acid dehydration process[J]. Chinese Journal of Chemical Engineering, 2013, 21(2): 171-176.

[9] 陈小鹏.松脂加工的漂洗和蒸馏方法:CN, 1337431[P]. 2002-02-27.

[10] 史君洁.苏联木柴发热量经验计算公式介绍[J].能源工程,198 3(3):50-51.

[11] 许圣华.烟气物性的直接计算方法[J].苏州丝绸工学院学报,1999(3):32-36.

[12] 陈敏恒,丛德滋,方图南,等.化工原理(上册)[M].北京:化学工业出版社,2011:171-220.

[13] 江海艳.合成氨变换(全低变)工段设计及研究[D].武汉:武汉工程大学,2014.

[14] 马凯,阎维平,高正阳.增压富氧燃烧烟气物性及对流传热系数的研究[J].动力工程学报,2011(11):861-868.

[15] 刘光启.化学化工物性数据手册(无机卷) [M].北京:化学工业出版社,2002:58-59.

Process Design of Oleoresin Distillation by Circulating Nitrogen Method

HOU Wenbiao1, CHEN Xiaopeng2,3, CHE Jinjie2, LI Qian1, LI Wei2, ZHOU Longchang2

(1.Wuzhou Sunshine Forestry and Chemicals Co. Ltd., Wuzhou 543100, China; 2.School of Chemistry and Chemical Engineering, Guangxi University, Nanning 530004, China; 3.Guangxi Key Laboratory of Petrochemical Resources Proce ssing and Process Intensifi cation Technology, Nanning 530004, China)

The process of output 20000 tons of rosin annual was designed by circulating nitrogen method, which includeed the material balance, thermal balance, amount of circulating nitrogen and equipment in oleoresin distillation process. The results indicated: the mass fl ow rate of oleoresin, circulating nitrogen and fi rewood were 4323.2kg/h, 841.3kg/h and 131.1kg/h, respectively. Before being used, nitrogen gas was preheated by the stack gas of boiler. The temperature, he at exchange area and total heat were 250℃, 40.67m2and 1799507kJ/h, respectively. Compared with direct steam method, the energy consumptions by circulating nitrogen method were decreased 96%. The oil-water separator, salt fi lter and large boiler for producing overheated steam were no longer necessa ry. Water was not contaminated in products manufactured, the rosin showed no crystallinity and turpentine was transparent without turbidity by this method. In addition, the circulating nitrogen method overcame the shortcoming of producing “three wastes” for traditional steam distillation, which was a kind of cleaner production process.

oleoresin; rosin; turpentine; distillation; process design

TQ 351.47+1

B

1671-9905(2016)11-0039-06

国家自然科学基金资助项目(21566002,21466002);广西科技攻关项目(桂科转14122008-5)

陈小鹏(1954-),男,广西北海人,教授,博士研究生导师。E-mail:lilm@gxu.edu.cn

2016-09-21