反应型阻燃剂双(2-羧基乙基)膦酸的合成及在尼龙66上的阻燃应用

2016-12-16杨敏芬冯新星陈建勇

杨敏芬,周 岚,冯新星,陈建勇

(1.浙江理工大学 a.先进纺织材料与制备技术教育部重点实验室;b.生态染整技术教育部工程研究中心,杭州 310018;2.中国人民解放军总后勤部军需装备研究所,北京 100081)

反应型阻燃剂双(2-羧基乙基)膦酸的合成及在尼龙66上的阻燃应用

杨敏芬1a,周 岚1b,冯新星1,2,陈建勇1a

(1.浙江理工大学 a.先进纺织材料与制备技术教育部重点实验室;b.生态染整技术教育部工程研究中心,杭州 310018;2.中国人民解放军总后勤部军需装备研究所,北京 100081)

以次磷酸、原甲酸三甲酯、丙烯腈等为原料合成了一种新的尼龙66阻燃剂双(2-羧基乙基)膦酸。应用傅里叶变换红外光谱仪(FTIR)、X射线能谱分析(EDS)、差示扫描量热分析(DSC)和热重分析仪(TGA)分别表征双(2-羧基乙基)膦酸的化学结构、元素组成和热稳定性,并将双(2-羧基乙基)膦酸加入到尼龙66的反应体系中,制备了阻燃尼龙66。研究结果表明:通过控制反应温度、反应时间和反应物摩尔比,双(2-羧基乙基)膦酸产率可达到50.79%;合成的阻燃剂具有双(2-羧基乙基)膦酸的分子结构特征;双(2-羧基乙基)膦酸的起始分解温度200℃,低于尼龙66聚合反应温度,但作为预聚体添加到尼龙66中,满足尼龙66合成工艺;在800 ℃时残炭量为6.36%,说明双(2-羧基乙基)膦酸具有较好的成炭性;当双(2-羧基乙基)膦酸添加量为6%时,阻燃尼龙66的LOI值达到28.0%;当双(2-羧基乙基)膦酸添加量达4%或更高时,垂直燃烧性能达到V-0级别。

磷系阻燃剂;合成;双(2-羧基乙基)膦酸;阻燃尼龙66

在众多阻燃剂中,有机磷阻燃剂品种繁多,具有高效、抑烟、无毒、无卤等优点,因而被公认为是替代卤系阻燃剂的主要品种[1-4]。但是,添加型磷系阻燃剂普遍存在添加量大、与基体相容性不良等缺点,在一定程度上限制了其应用[5-8]。因此,开发高效、低挥发性、与基体相容性好的反应型有机磷阻燃剂是一种必然趋势[9]。

双(2-羧基乙基)膦酸是一种反应型磷系阻燃剂,理论磷元素质量分数为14.74%,具有较高的磷元素含量和较好的化学稳定性,能够满足高效环保阻燃的要求,而且双(2-羧基乙基)膦酸两端均含有可反应基团羧基(—COOH),能够将其运用于尼龙的共聚阻燃中[10]。关于双(2-羧基乙基)膦酸的制备、纯化、应用的研究鲜有报道。Stoddard等[11]采用了对HP(CH2CH2CN)氧化水解的方法合成双(2-羧基乙基)膦酸,然而原料获取困难,反应过程复杂。

为解决上述问题,本文以次磷酸、原甲酸三甲酯、丙烯腈等原料合成一种含有双羧基结构、耐热性好、成炭性高等特点的新型有机膦系阻燃剂双(2-羧基乙基)膦酸。通过X射线能谱分析(EDS)、傅立叶红外光谱(FTIR)和差示扫描量热仪(DSC)对目标产物的结构进行观察,利用热重分析仪分析了其热稳定性和成炭性,并将制得的双(2-羧基乙基)膦酸应用到尼龙66的阻燃改性中,得到了阻燃尼龙66,用极限氧指数(LOI)和垂直燃烧来表征其阻燃效果。

1 实验部分

1.1 原料与仪器

原料:丙烯腈(分析纯,天津市福晨化学试剂厂),次磷酸、原甲酸三甲酯和1,6-己二胺(分析纯,阿拉丁试剂(上海)有限公司),三乙胺和氢氧化钠(分析纯,天津市永大化学试剂有限公司),盐酸、丙酮、乙酸、己二酸、N,N-二甲基甲酰胺和四氯化碳(分析纯,杭州高晶精细化工有限公司)。

仪器:RE52CS旋转蒸发仪(上海亚荣生化仪器厂),集热式恒温加热磁力搅拌器(杭州惠创仪器设备有限公司)。

1.2 合成路线

本实验中合成双(2-羧基乙基)膦酸的反应方程式如图1所示。

图1 双(2-羧基乙基)膦酸反应方程式

1.3 合成步骤

1.3.1 双(2-羧基乙基)膦酸的合成

应用旋转蒸发仪将次磷酸(50%)在50℃水浴蒸发,以去除其中的溶剂。在冰水浴下,往三颈烧瓶中加入等摩尔的结晶次磷酸和原甲酸三甲酯,开启磁力搅拌器,升温至室温,并在该温度下反应2h,然后真空条件下蒸馏,以除去甲醇和甲酸甲酯,直到淡黄色固体粉末形成。

在冰水浴下,往该三颈烧瓶中加入0.84mol(44.52g)丙烯腈和催化剂三乙胺7.7g,升温至50℃,反应3h。然后加入0.62mol(62.8g)浓盐酸,升高温度至90℃,反应3h。反应结束后,将该溶液冷却,过滤去除氯化铵,再在丙酮/乙酸中重结晶,得到产物,计算产率,产率计算公式可用下式表示:

注:双(2-羧基乙基)膦酸的理论产量计算时,假定次磷酸与原甲酸三甲酯以摩尔比1∶1完全反应,没有过量组分,并能100%回收,没有任何质量损失。

1.3.2 阻燃尼龙66的制备

在回流冷凝管上方放置氯化钙干燥管,后装氯化氢吸收装置,然后装在三口烧瓶上。在三口烧瓶内加入己二酸0.1mol(14.614g)和二氯亚砜0.3mol(35.691g),并滴入两滴N,N-二甲基甲酰胺(生成大量气体),加热回流2h左右,直至没有氯化氢气体生成。然后将回流装置改为蒸馏装置,先在温水浴常压状态下将过剩的二氯亚砜蒸馏出来,然后将水浴温度升高至80℃,真空减压蒸馏至无二氯亚砜析出,再继续进行减压蒸馏,直至己二酰氯完全蒸出。

在烧杯A中加入100mL去离子水、己二胺4.64g、氢氧化钠3.2g和一定量的双(2-羧基乙基)膦酸,在烧杯B中加入四氯化碳100mL和己二酰氯3.66g。然后将烧杯A中的水溶液沿烧杯壁缓慢倒入烧杯B中,看到在界面处形成一层半透明的薄膜,即为尼龙66。将产物用玻璃棒小心拉出,缠绕在玻璃棒上,直到反应结束。再用3%的稀盐酸洗涤,最后用去离子水将产物洗涤至中性后真空干燥。

根据以上尼龙66的合成工艺,分别添加质量分数2%、4%和6%的阻燃剂双(2-羧基乙基)膦酸制备FR-PA66,将所合成的产物分别以FR-2%、FR-4%和FR-6%来命名。

1.4 测试与表征

1.4.1 傅里叶变换红外光谱分析(FTIR)

采用Nicolet5700型傅里叶红外光谱仪,测试条件:采用KBr压片法,扫描范围为4000~400cm-1,扫描次数32次。

1.4.2 X射线能谱分析(EDS)

采用日本电子公司JSM-5610型扫描电镜X射线能谱仪对样品的化学组成元素进行分析,加速电压为10kV。

1.4.3 差示扫描量热分析(DSC)

采用瑞士梅特勒-托利多DSC1型差示扫描量热仪,测试条件:样品量5.0mg,在氮气气氛下,以10℃/min的升温速率从室温加热至300℃。

1.4.4 热重分析(TGA)

采用Mettler-Toledo公司的TGA热重分析仪,测试条件:在N2氛围下,升温速率20℃/min,温度范围25~800℃,氮气流速40mL/min。

1.4.5 极限氧指数测试

采用南京上元仪器分析有限公司的HC-2CZ型极限氧指数仪,按照GB/T 2406.2—2009《塑料用氧指数法测定燃烧行为 第2部分:室温试验》测定PA66和FR-PA66样品的极限氧指数值。

1.4.6 垂直燃烧测试

采用江宁分析仪器厂的CZF-2型垂直燃烧测试仪,按照GB/T 2408—2008《塑料 燃烧性能的测定 水平法和垂直法》测定PA66和FR-PA66的垂直燃烧性能。

2 结果与讨论

2.1 合成双(2-羧基乙基)膦酸的影响因素

2.1.1 反应物摩尔比的影响

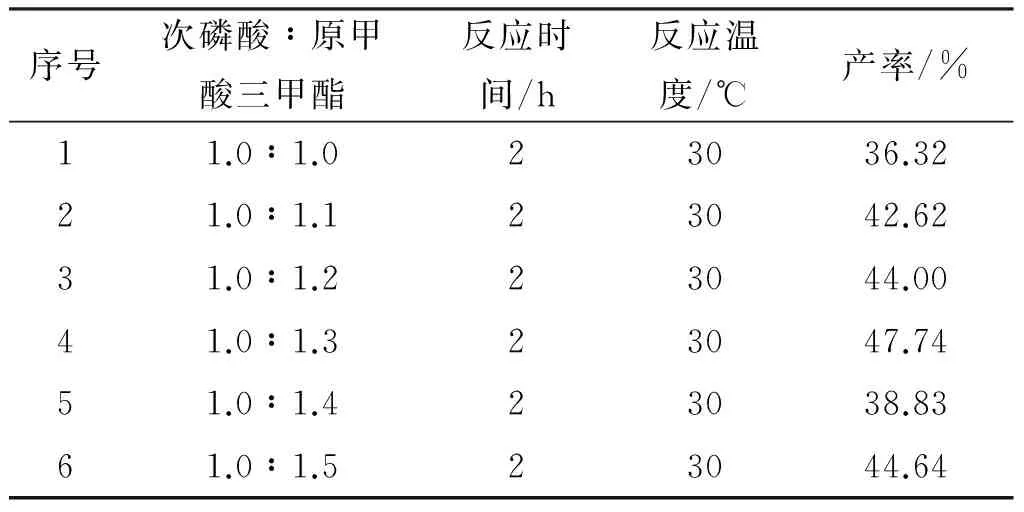

表1为次磷酸和原甲酸三甲酯的摩尔比对合成产物双(2-羧基乙基)膦酸产率的影响。随着次磷酸和原甲酸三甲酯的摩尔比由1.0∶1.0增加到1.0∶1.3,双(2-羧基乙基)膦酸的产率由36.32%增加到47.74%,考虑到经过处理的次磷酸中含有一定量的结晶水,而原甲酸三甲酯遇水易水解,因此,适当增加原甲酸三甲酯用量一方面可以弥补其的水解损失,另一方面过量的原甲酸三甲酯可以促进次磷酸的充分反应,但是,过高的原甲酸三甲酯用量对双(2-羧基乙基)膦酸产率的增加影响不大。所以,基于实际产率和反应成本的衡量,本实验中次磷酸和原甲酸三甲酯的摩尔比为1.0∶1.3。

表1 原料比对双(2-羧基乙基)膦酸产率的影响

序号次磷酸∶原甲酸三甲酯反应时间/h反应温度/℃产率/%11.0∶1.023036.3221.0∶1.123042.6231.0∶1.223044.0041.0∶1.323047.7451.0∶1.423038.8361.0∶1.523044.64

2.1.2 反应温度的影响

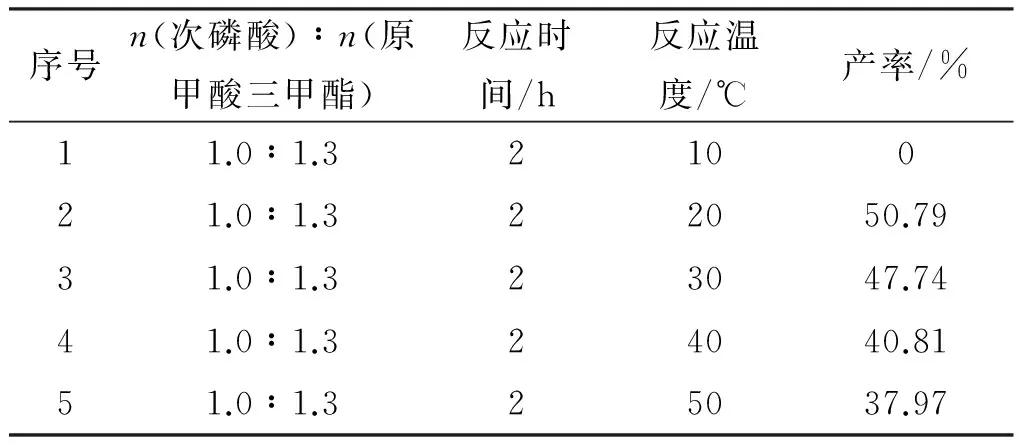

表2为反应温度对双(2-羧基乙基)膦酸产率的影响。从表2中可以看出,随着反应温度的升高,双(2-羧基乙基)膦酸的产率逐渐减少,归因于该反应为放热反应,温度越高,越不利于反应的进行,而且次磷酸在一定温度下易于分解。从表2中可以看出,在20℃时双(2-羧基乙基)膦酸产率达到50.79%,因此,实验中反应温度控制在20~30℃为宜。

表2 反应温度对双(2-羧基乙基)膦酸产率的影响

序号n(次磷酸)∶n(原甲酸三甲酯)反应时间/h反应温度/℃产率/%11.0∶1.3210021.0∶1.322050.7931.0∶1.323047.7441.0∶1.324040.8151.0∶1.325037.97

2.1.3 反应时间的影响

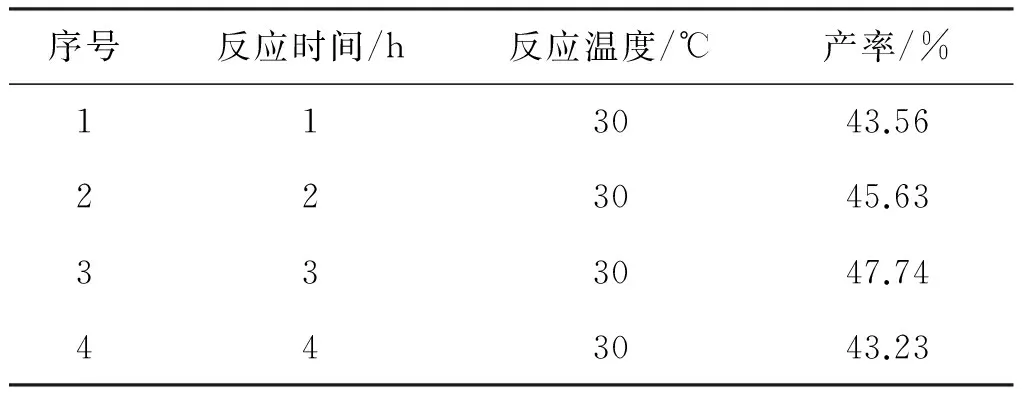

表3为反应时间对双(2-羧基乙基)膦酸产率的影响,从表3中可以看出,随着反应时间的增加,双(2-羧基乙基)膦酸产率呈现先增加后减少的趋势,当反应时间为3h时产率达到最大值,说明此时丙烯腈已完全反应完,因此,实验中反应时间应控制在3h左右为宜。

表3 反应时间对双(2-羧基乙基)膦酸产率的影响

序号反应时间/h反应温度/℃产率/%113043.56223045.63333047.74443043.23

综上所述,双(2-羧基乙基)膦酸的最佳合成条件:次磷酸和原甲酸三甲酯的摩尔比为1.0∶1.3,反应温度为20~30℃,反应时间为3h,产率50.79%。

2.2 双(2-羧基乙基)膦酸的结构表征

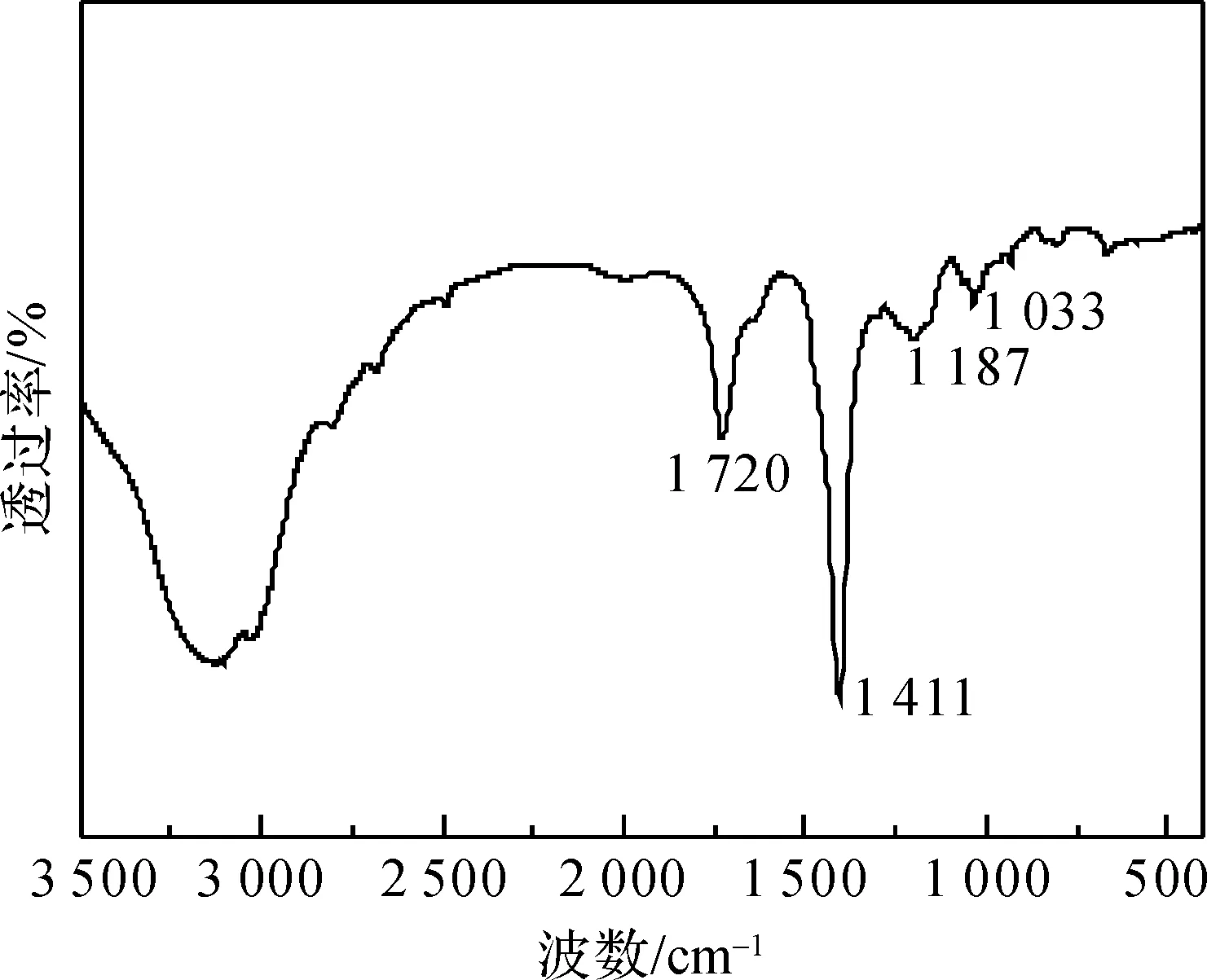

2.2.1 双(2-羧基乙基)膦酸傅立叶变换红外光谱分析(FTIR)

图2 双(2-羧基乙基)膦酸的红外光谱图

2.2.2 双(2-羧基乙基)膦酸X射线能谱分析(EDS)

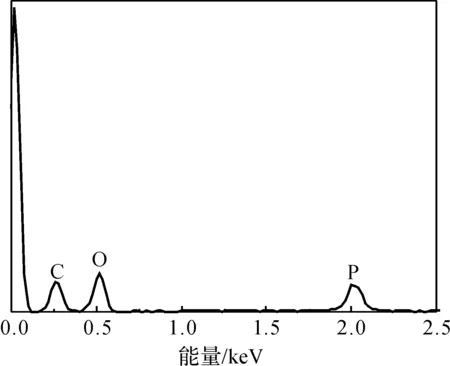

图3为双(2-羧基乙基)膦酸的EDS曲线图。表4为双(2-羧基乙基)膦酸中各元素含量的理论值与EDS测量值的对比。从表4中可以看出,合成的双(2-羧基乙基)膦酸主要含有C、P、O三种元素,通过X射线能谱仪测量出的3种元素的含量与理论计算值基本接近,进一步说明已经合成制备了目标产物。

图3 双(2-羧基乙基)膦酸的EDS曲线图

%

2.2.3 双(2-羧基乙基)膦酸差热扫描量热分析(DSC)

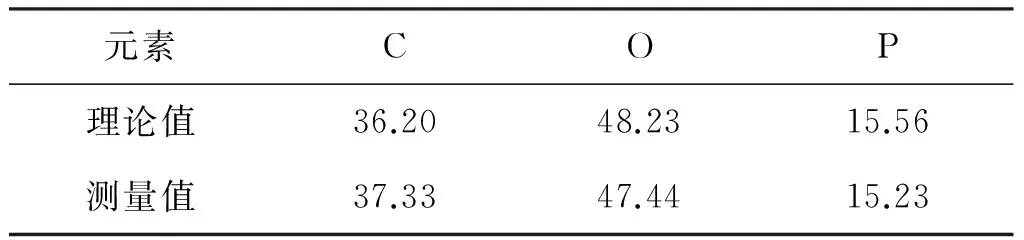

图4为合成产物双(2-羧基乙基)膦酸的DSC图。从图4中可以看出,双(2-羧基乙基)膦酸的熔点(峰值)为192℃,熔融峰峰形较窄,温度跨度较小,说明所得阻燃剂双(2-羧基乙基)膦酸纯度较高。

图4 双(2-羧基乙基)膦酸DSC曲线

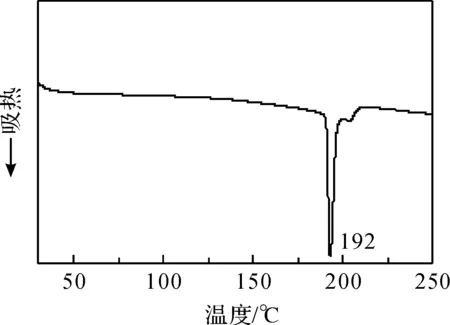

2.3 双(2-羧基乙基)膦酸热稳定性

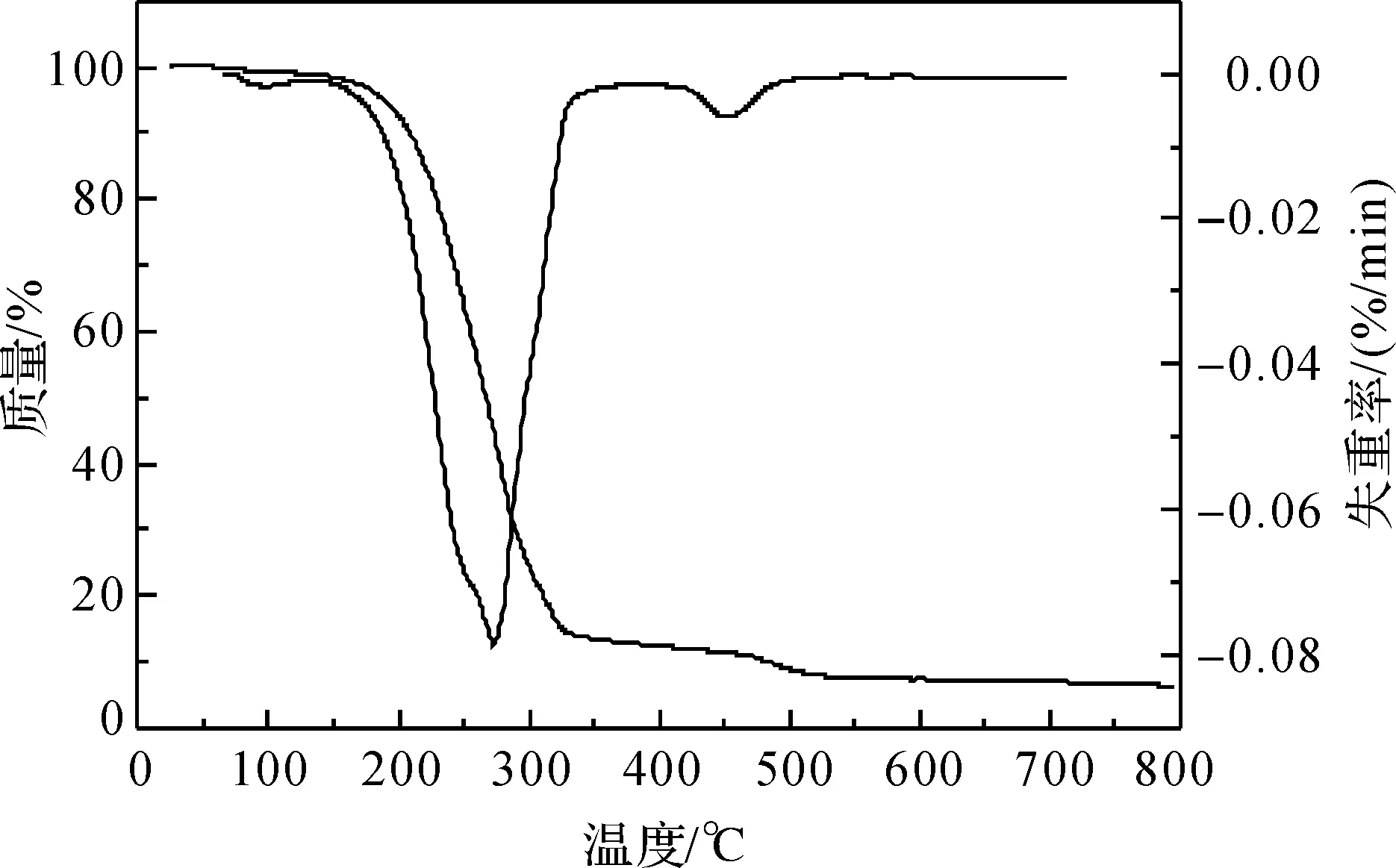

图5为合成产物双(2-羧基乙基)膦酸在氮气气氛下以20℃/min升温速率的TG和DTG曲线。由图5可知,双(2-羧基乙基)膦酸开始分解温度(失重5%时的温度)为200℃,双(2-羧基乙基)膦酸有一个明显的失重区间,失重区间的温度为200~350℃,双(2-羧基乙基)膦酸的最大失重速率为0.078%/min,最大失重温度为273.25℃。其起始分解温度低于尼龙66的合成与加工温度190~260℃,但是将其作为预聚体添加进尼龙66中,满足尼龙66的合成工艺。此外,双(2-羧基乙基)膦酸在800℃时炭残留物的质量分数为6.36%,常用的有机磷阻燃剂CEPPA在600℃的残炭量几乎为0[2],炭残留物的生成有利于其在尼龙66的阻燃应用中发挥减缓火焰蔓延和隔离热量的作用。

图5 双(2-羧基乙基)膦酸TG和DTG图

2.4 双(2-羧基乙基)膦酸在尼龙66阻燃中的应用

2.4.1 极限氧指数评价

按照1.4的合成方法制备纯尼龙66和不同双(2-羧基乙基)膦酸含量的阻燃尼龙66,并制备样条,按照GB/T 2406.2—2009标准测量极限氧指数值(LOI),其结果如图6所示。从图6中可以看出,未经过改性处理的纯尼龙66的LOI值为24.0%,通过阻燃改性以后,尼龙66的LOI值有了一定的提高,并且随着双(2-羧基乙基)膦酸含量的增加,阻燃尼龙66的LOI值在逐渐提高,当双(2-羧基乙基)膦酸添加量的质量分数达到6%时,LOI值达到了28.0%,表明制备的双(2-羧基乙基)膦酸通过与尼龙66共聚可以有效提高尼龙66的阻燃效果。

图6 PA66、FR-2%、FR-4%、FR-6%的极限氧指数测试结果

2.4.2 垂直燃烧性能研究

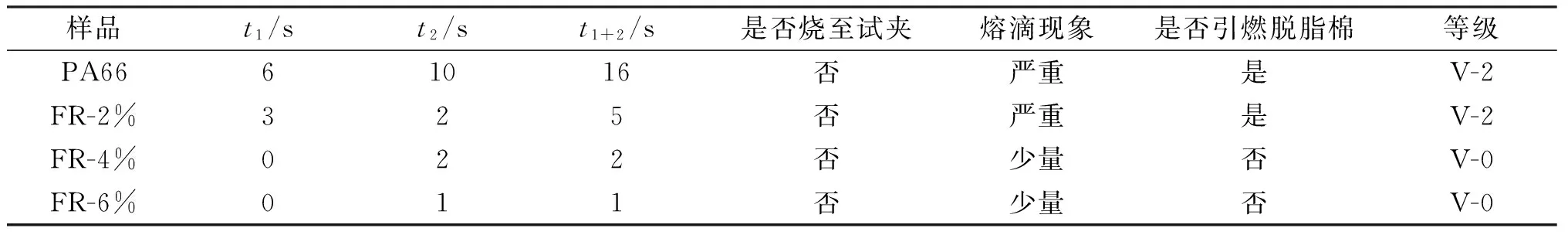

表5是PA66和FR-PA66的UL-94垂直燃烧测试结果。纯尼龙66在空气中被点燃后剧烈燃烧,并伴有熔融滴落物生成,落下的熔融物引燃试样下方的脱脂棉,燃烧时间16s,垂直燃烧性能只能达到V-2级;当双(2-羧基乙基)膦酸添加量为2%时,样品FR-2%的燃烧情况有了一定改善,火焰能自行熄灭,燃烧时间缩短为5s,然而熔滴现象严重,滴落的熔滴引燃了样条下方的脱脂棉,垂直燃烧性能仅达V-2级;当双(2-羧基乙基)膦酸添加量为4%和6%时,样品FR-4%、FR-6%的燃烧状况得到了很大程度的改善,样条不容易被点燃,并且在第二次点燃后,熔融部分迅速凝固,没有熔滴现象产生,垂直燃烧性能都达到V-0级,由此可以得出,当双(2-羧基乙基)膦酸添加量为4%或者更高时,双(2-羧基乙基)膦酸在尼龙66的整个燃烧过程中促使其脱水炭化,起到了良好的阻燃效果同时有效抑制了熔滴现象。

表5 PA66和FR-PA66的UL-94垂直燃烧测试结果

样品t1/st2/st1+2/s是否烧至试夹熔滴现象是否引燃脱脂棉等级PA6661016否严重是V-2FR-2%325否严重是V-2FR-4%022否少量否V-0FR-6%011否少量否V-0

3 结 论

以次磷酸、原甲酸三甲酯、丙烯腈等为原料合成了一种反应型阻燃剂双(2-羧基乙基)膦酸。对双(2-羧基乙基)膦酸的反应条件进行了研究,得到最佳的反应条件为n(次磷酸)∶n(原甲酸三甲酯)=1.0∶1.3,反应温度20~30℃。通过傅里叶变换红外光谱、X射线能谱分析(EDS)和差示扫描量热仪表征方法证实了双(2-羧基乙基)膦酸的结构。热重分析仪(TG)表明双(2-羧基乙基)膦酸起始分解温度低于尼龙66的聚合反应温度,但作为预聚体添加到尼龙66中,能够满足反应条件,双(2-羧基乙基)膦酸具有良好的成炭性,800℃时的炭残留物的质量分数可达6.36%。当双(2-羧基乙基)膦酸添加量为6%时,阻燃尼龙66的LOI值可以达到28.0%。当双(2-羧基乙基)膦酸添加量达4%或者更高时,垂直燃烧性能能够达到V-0级别。

[1] 虞振飞,刘吉平,郭春花,等.新型磷系阻燃剂的合成与表征及其阻燃性能初探[J].化工新型材料,2006,33(12):39-41.

[2] 张日东,陈勇伟,周岚,等.2-羧乙基苯基次膦酸的胺化处理及其在尼龙6中的阻燃应用[J].浙江理工大学学报,2015,33(4):447-451.

[3] ZHAO B, CHEN L, LONG J W. Synergistic effect between aluminum hypoph-osphite and alkyl substituted phosphinate in flame-retarded polyamide 6[J]. Industrial & Engineering Chemistry Research 2013,52:17162-17170.

[4] CHEN J, LIU S M, ZHAO J Q. Synthesis, application and flame retardancy mechanism of a novel flame retardant containing silicon and caged bicyclic phosphate for polyamide 6[J]. Polymer Degradation and Stability. 2011,96(8):1508-1515.

[5] CHEN M J, SHAO Z B, WANG X L, et al. Halogen-free flame-retardant flexible polyurethane foam with a novel nitrogen-phosphorus flame retardant[J]. Industrial & Engineering Chemistry Research. 2012,51(29):9769-9776.

[6] LIU W, ZHANG S, CHEN X S, et al. Thermal behavior and fire performance of nylon-6,6 fabric modified with acrylamide by photografting[J]. Polymer Degradation and Stability, 2010,95(9):1842-1848.

[7] 韩红丽,李巧玲,崔丽丽.尼龙66的无卤阻燃研究与进展[J].合成技术及应用,2007,22(3):34-37.

[8] 王忠卫,张荣科,高军,等.羟甲基苯基次膦酸阻燃共聚酯的合成与性能[J].高分子材料科学与工程,2008,24(5):24-27.

[9] 郑玉婴.一种基于磷杂菲基团的无卤阻燃剂的合成及其应用研究[J].功能材料,2015,46(46):6081-6085.

[10] WANG Z W, SUN Q X, WU J S, et, al. Solubilities of 2-carboxyethylphenylphosphinic acid and 4-carboxyphenylphenylphosphinic acid in water[J]. Journal of Chemical and Engineering Data, 2003,48(4):1073-1075.

[11] STODDARD J W. Phosphorus-containing polymers and fibers formed therefrom: US5545833[P]. 1996-8-13.

(责任编辑:康 锋)

Study on the Synthesis of Reactive Flame Retardant Bis(2-carboxyethyl) Phosphinic Acid and Its Flame Retarding Application in Nylon 66

YANGMinfen1a,ZHOULan1b,FENGXinxing1,2,CHENJianyong1a

(1a.Key Laboratory of Advanced Textile Materials and Manufacturing Technology;1b.Engineering Research Center for Eco-Dyeing and Finishing of Textiles, Zhejiang Sci-Tech University, Hangzhou 310018, China; 2.The Quartermaster Research Institute of the General Logistics Department of the PLA, Beijing 100081, China)

A novel flame retardant for nylon 66 bis(2-carboxyethyl)phosphinic acid was synthesized by hypophosphorous acid, trimethyl orthoformate and acrylonitrile etc. The chemical structure, elemental composition and thermostability were characterized by FTIR, EDS, TGA and DSC, respectively. Bis(2-carboxyethyl)phosphinic acid was added in the reaction system of nylon 66 to prepare flame retardant nylon 66. The results indicate that: the yield of bis(2-carboxyethyl)phosphinic acid can be up to 50.79% by controlling the reaction temperature, reaction time and the molar ratios of the reactants. And the synthesized flame retardant has the molecular structure of bis(2-carboxyethyl)phosphinic acid. The initial decomposition temperature of bis(2-carboxyethyl)phosphinic acid is 200℃, lower than the polymerization reaction temperature of nylon 66. But, it can meet the requirement of the synthesis process of nylon 66 when it is added in nylon 66 as the prepolymer. The amount of char residue is 6.36% at 800℃. This indicates bis(2-carboxyethyl)phosphinic acid has good char-forming ability.When the additive amount of bis(2-carboxyethyl)phosphinic acid is 6%, the LOI value of flame retardant nylon 66 reaches 28.0%. When the additive amount is 4% or above, the vertical burning property can reach the level of V-0.

phosphorus-containing flame retardant; synthesis; bis(2-carboxyethyl)phosphinic acid; flame retardant nylon 66

2015-11-15

全军重大项目(AX114C002)

杨敏芬(1989-),女,浙江湖州人,硕士研究生,主要从事阻燃剂方面的研究。

冯新星,E-mail:xinxingfeng@hotmail.com

TQ314.2

A

1009-265X(2016)06-0013-06