高海拔地区水泥窑节能降耗的技改实践

2016-12-16郑青宏余安定

郑青宏 余安定

华润水泥控股有限公司,广东 深圳 518001

高海拔地区水泥窑节能降耗的技改实践

郑青宏 余安定

华润水泥控股有限公司,广东 深圳 518001

华润水泥(鹤庆)有限公司1号窑改造前吨熟料标准煤耗年平均达123.03 kg,吨熟料工序电耗高;熟料冷却效果差;表面散热高。实施技改措施后吨熟料标准煤耗降低到112 kg以下,熟料冷却效果大幅改善,系统表面散热明显降低。

高海拔 技改 节能降耗

0 引言

华润水泥(鹤庆)有限公司位于云南省大理州鹤庆县辛屯镇,地处云贵高原,海拔2 300 m左右,属高海拔地区。公司1号窑2 500 t/d 生产线主机设备均采用国产设备,于2007年3月开工建设,2008年5月正式点火投产。系统基本配置为CDC分解炉、五级旋风预热器、四通道煤粉燃烧器、Φ4.3 m×62 m回转窑以及第三代空气梁篦式冷却机。

近年来,国家对包括水泥在内的高能耗行业进行严格控制,其中《水泥单位产品能源消耗限额GB16780-2012》明确规定了水泥窑可比熟料综合煤耗≤112 kg·ce/t。而鹤庆公司1号窑吨熟料标准煤耗年平均达123.03 kg/t,导致生产成本居高不下。产品在市场上无价格优势,企业生存空间受到挤压,迫切需要对1号窑烧成系统进行节能降耗改造。

本文就技改过程及效果进行总结分析。

1 原因分析

(1)标准煤耗高,吨熟料工序电耗高。

截止2014年9月,鹤庆公司1号窑吨熟料标准煤耗年平均为123.03 kg/t,而同规模低海拔地区生产线约108 kg/t左右;吨熟料工序电耗年平均为37.15 kWh/t,较同规模低海拔地区生产线明显偏高。

(2)熟料冷却效果差。

出冷却机熟料温度一直偏高,达130~200 ℃。一段冷却效果较差,2012年热工标定测量入窑二次风温度仅为710 ℃,入分解炉三次风温度为703 ℃。

(3)烧成系统压损大。

预热器压损较大,在现有产量下C1出口负压高达5 500 Pa,分解炉温度难以稳定控制,导致尾煤加减幅度大,生料分解率波动大。

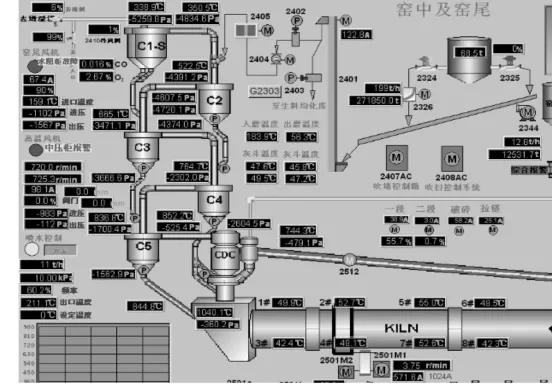

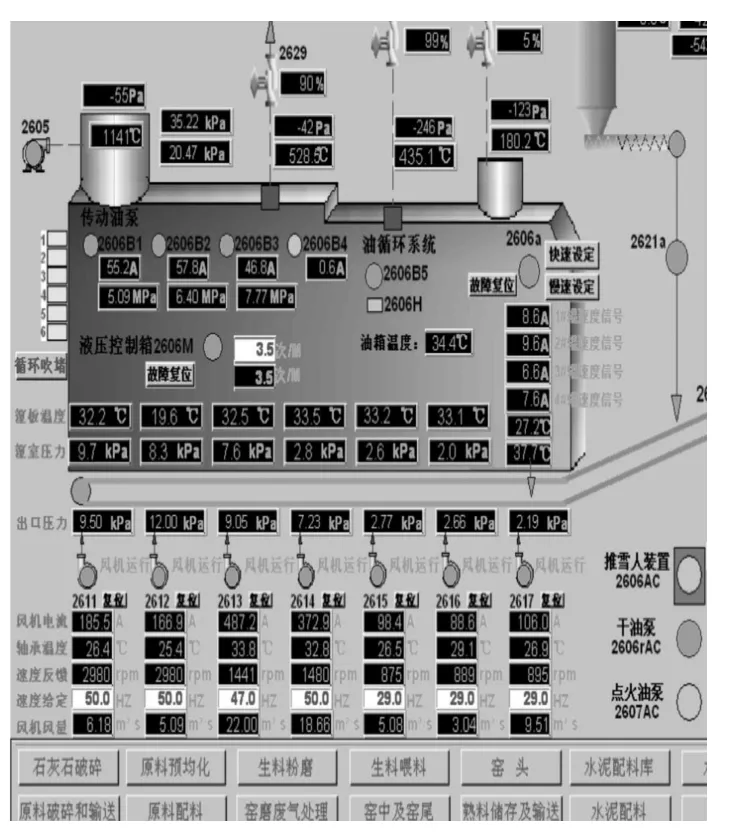

技改前典型中控操作画面见图1。

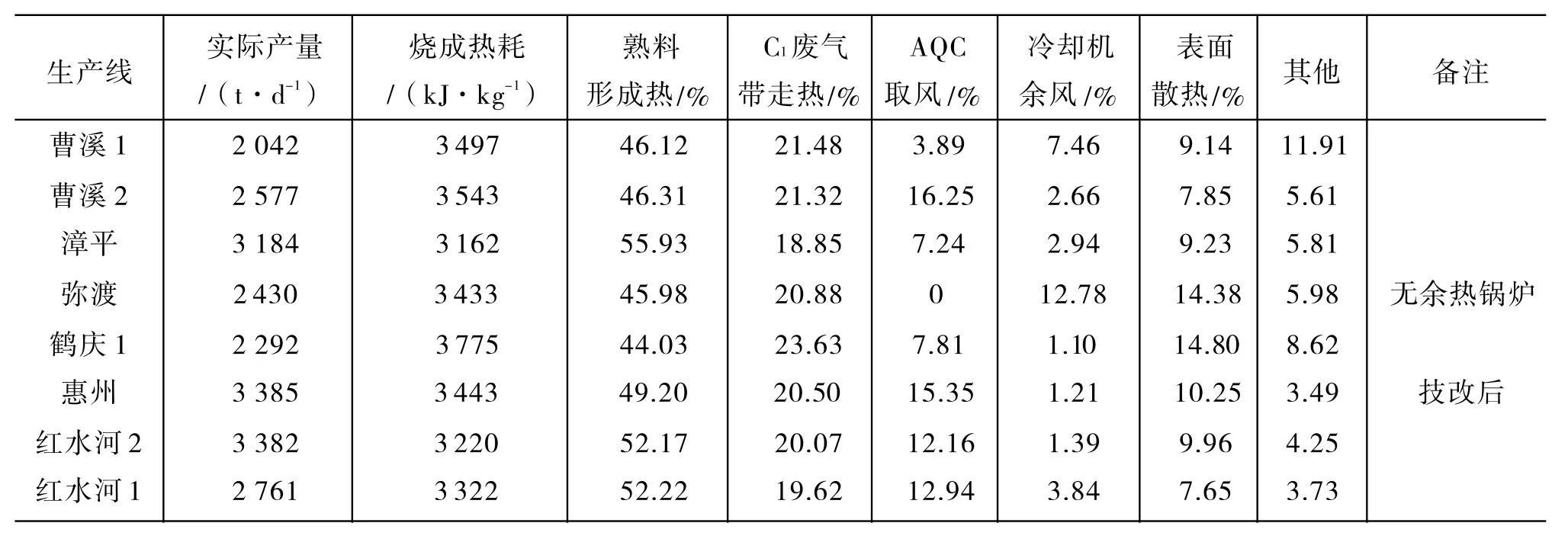

(4)系统热支出分析。

图1 技改前典型中控操作画面

预分解窑熟料生产线的运行过程同时受到众多因素的影响,而且预热器、分解炉、回转窑、冷却机各部分之间的热量、物料、风量又相互衔接、相互影响,对回转窑系统产量、质量、热耗、电耗有着直接的影响。找出问题根本所在,重点是对各设备进行有针对性的定量分析,提出具体优化或改进措施。系统热支出对比见表1。

从标定数据看,鹤庆1号窑吨熟料烧成热耗是最高的,但其熟料形成热所占百分比并不高(1 662 kJ/kgcl),低于大多数窑平均值;但是与其他生产线相比,其C1废气带走热与表面散热所占百分比是最高的。

2 技改方案

2.1 窑尾系统技改方案

2.1.1 预热器

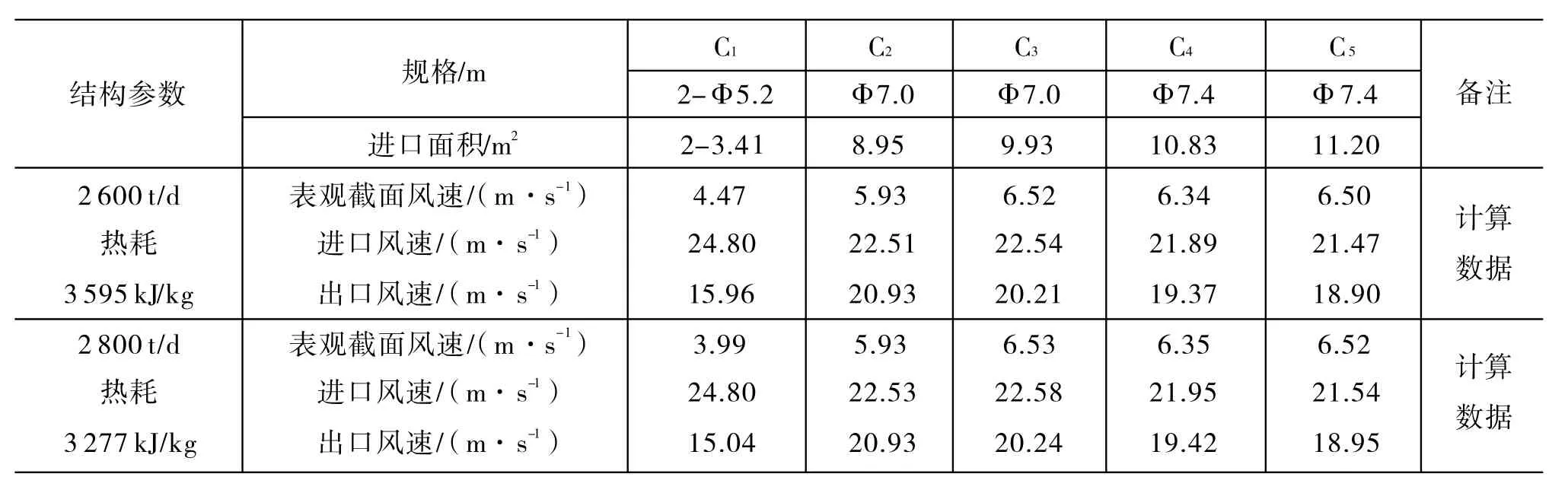

针对预热器阻力偏大、C1旋风筒出口废气带走热偏高的问题,核算系统在不同产量与热耗情况下,预热器各级旋风筒进出口风速核算结果见表2。

由表2可以看出,当系统产量提高到2 800 t/d时,考虑到高海拔因素,各级旋风筒的出口风速属正常偏高范围,进口风速偏大,C1旋风筒截面风速偏大。

表1 热工标定报告热量支出分布百分比

表2 预热器各级旋风筒进出口风速

为降低预热器系统阻力,并提高C1旋风筒分离效率,以减少C1出口飞灰量,对预热器系统提出如下进行技改措施:

(1)C1锥部不动,采用高效低阻结构形式,加大C1本体直径至Φ5.6 m。

(2)根据现有旋风筒的结构,在尽量少改动的情况下,加大旋风筒的进口面积,以减少阻力。最终确定除C5进风口保持不变外,C2~C4的进风口均适当加大。

(3)此次改造中,C4、C5内部的耐火材料整体更换。

改造后的预热器各级旋风筒结构参数、工艺参数见表3。

2.1.2 分解炉

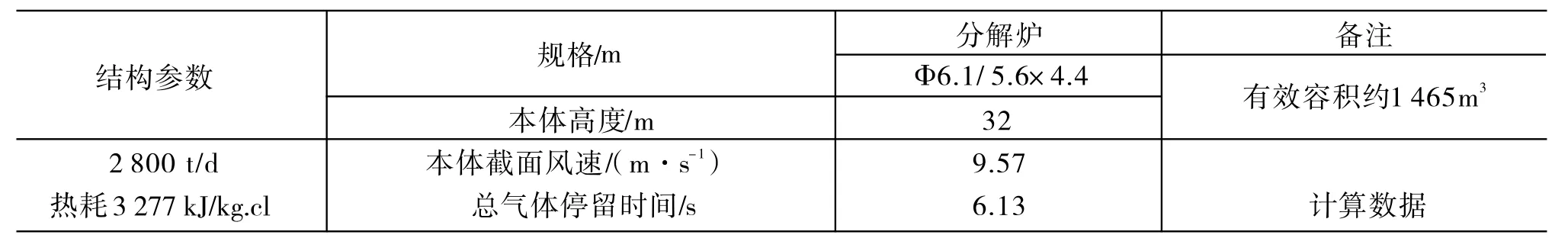

现有分解炉结构参数、现有产量下及提产后的工艺参数如表4所示。

由表4可以看出,当系统熟料产量在2 600 t/d和2 800 t/d时,气体在现有分解炉的停留时间均偏短,需对分解炉进行扩容改造,以保证煤粉在炉内的充分燃烧,提高入窑物料分解率。

表3 改造后的预热器各级旋风筒结构参数、工艺参数

分解炉的改造充分利用窑尾框架内空间,以方管代替圆管,可使分解炉容积得以最大程度地增加。炉体增加部分置于框架内,不仅利于土建结构强度,土建框架改动量小,而且比较美观。分解炉本体至C5进口,合理设置支座及膨胀节。

表4 现有分解炉的结构参数及在提产前后的工艺参数

分解炉改造示意如图2所示,改造后分解炉结构参数、工艺参数见表5。

由表5中的数据可以看出,改造后的分解炉炉容增加了30%以上,利于提产、降耗。

2.1.3 烟室

现有分解炉锥部缩口处有效净尺寸为1 440 mm ×1 440 mm,当产量为2 600 t/d时,计算可得此缩口风速约45 m/s。该风速明显偏大,不仅导致阻力大,而且不利于窑内通风及系统操作,因此需修改此缩口,将有效面积扩大至3.06 m2左右,控制此处风速约30~32 m/s。

烟室改造示意如图3所示。

图2 分解炉改造示意图

表5 改造后分解炉结构参数、工艺参数

图3 烟室技改剖面图

2.1.4 技改后预热器系统参数

技改后窑尾预热器系统各点参数如表6所示。

2.2 窑头冷却机技改方案

鹤庆公司1号生产线熟料冷却系统采用第三代充气梁篦式冷却机,篦床有效面积为70.092 m2。运行数据表明,二、三次风温偏低,出冷却机熟料温度偏高,篦床料层阻力大。为提高冷却机换热效率,降低出冷却机熟料温度,提高二、三次风温,达到节能降耗的目的,将原有冷却机整体更换为Sinowalk步进式篦冷机。

技改后的Sinowalk步进式篦冷机运行效果画面见图4。

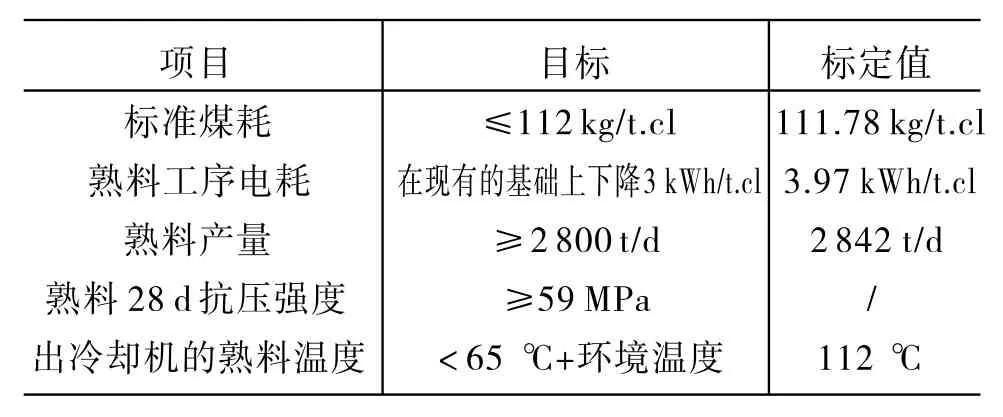

3 技改效果

2016年4月,鹤庆公司委托第三方对1号窑系统进行了热工标定,标定结果见表7,技改后烧成系统典型中控画面见图5。

表6 改造后预热器系统参数

图4 技改后的Sinowalk步进式篦冷机运行效果

表7 技改后烧成系统运行效果

4 结束语

对技改后的情况进行分析,我们认为篦冷机一段高压风机选型偏小,电机温度高;篦冷机易长“雪人”。

尽管在技改之前,与设计院进行了充分的沟通及现场核实,但还是出现烟室技改图纸与实际出现偏差、篦冷机煤磨取风口与现场实际位置偏差。因此,在项目前期要与设计院进行充分沟通及现场核实真实尺寸,设计图纸出来后,公司相关技术人员应根据图纸到现场进一步核实。

图5 技改后烧成系统典型中控画面

通过本次技改,熟料产量提高,烧成系统煤耗大幅下降,电耗也有所下降,篦冷机热回收效率及熟料急冷效果提高,改善了熟料易磨性,生产成本明显下降,总体达到预期效果。

2016-10-08)

TQ172.622.26

B

1008-0473(2016)06-0048-05

10.16008/j.cnki.1008-0473.2016.06.010