配方及时间对壳聚糖/聚乙烯醇复合纤维形态的影响

2016-12-16戴品强宋来瑞崔志香王乾廷

戴品强, 宋来瑞, 崔志香, 王乾廷

(1.福州大学 材料科学与工程学院, 福建 福州 350000;2.福建工程学院 材料科学与工程学院, 福建福州 350118; 3.福建省新材料制备与成形技术重点实验室, 福建 福州 350118)

配方及时间对壳聚糖/聚乙烯醇复合纤维形态的影响

戴品强1,2,3, 宋来瑞1, 崔志香2,3, 王乾廷2,3

(1.福州大学 材料科学与工程学院, 福建 福州 350000;2.福建工程学院 材料科学与工程学院, 福建福州 350118; 3.福建省新材料制备与成形技术重点实验室, 福建 福州 350118)

采用静电纺丝技术制备壳聚糖/聚乙烯醇(CS/PVA)复合纤维,研究其材料配方和配制时间对溶液黏度、电导率和制备获得的CS/PVA复合纤维形态、直径分布及平均直径的影响.结果表明:壳聚糖的加入增加了CS/PVA混合溶液的黏度和电导率,且随着配制时间的增长,溶液的黏度发生明显下降.另外,随着CS组分含量的增加,制备获得的CS/PVA复合纤维平均直径明显降低,且直径分布均匀性增加;随着溶液配制时间的增长,CS/PVA混合溶液的成纤能力急剧下降.

静电纺丝; 复合纤维; 壳聚糖/聚乙烯醇

0 引言

壳聚糖(CS)是自然界含量丰富的天然氨基酸多糖类高分子聚合物,其来源于甲壳素脱乙酰化[1].由于CS具有优良的生物降解性、生物相容性和抑菌作用等优点,已经在生物医学领域被广泛的应用[2-3].但由于CS溶液在电纺高压电场的作用下,聚合物因骨架内离子的排斥力作用而限制了连续纤维的形成且常产生珠状结,因此仅用CS溶液较难电纺成纤维[4-6].为了克服CS较难电纺成丝的缺点,Rebecca 等[7]引入了聚氧化乙烯(PEO)制备CS-PEO复合纤维,并研究了稀醋酸浓度、聚合物浓度、分子量及溶液存放时间对复合纤维形态及直径影响.另外,聚乙烯醇(PVA)是一种无毒、无刺激,具有良好生物相容性及成纤性的亲水性高分子聚合物[8].闫尔云等[9]采用静电纺丝技术制备了壳聚糖/聚乙烯醇(CS/PVA)复合纤维,但其研究主要为材料配比对复合纤维形态的影响.而另一些研究发现:CS在酸碱等化学条件或超声微波物理条件下会发生降解,降解产物为低聚壳聚糖和壳寡糖,其降解产物的亲水性较高,抑菌效果良好[10].目前,关于CS降解对溶液成纤能力的影响鲜见充分研究.

因此,笔者采用静电纺丝技术制备CS/PVA复合纤维,研究材料配比和溶液配制时间对CS/PVA混合溶液黏度、电导率和成纤能力的影响,并分析其对制备获得的CS/PVA复合纤维形态、直径分布和平均直径的影响.

1 实验部分

1.1 原料

聚乙烯醇(PVA)粉末(PVA2488, 醇解度88%,上海影佳实业发展有限公司);壳聚糖(CS) (脱乙酰度95%,平均分子量50 000, 合肥博美生物科技有限责任公司).

1.2 溶液配制

称取2.5 g PVA 溶于25 mL去离子水,机械震荡12 h,得到PVA质量浓度为100 g/L的均匀溶液;称取0.75 g CS 溶于 25 mLV(冰醋酸)/V(去离子水)为1/99的混合溶剂中,在60 ℃恒温水浴下搅拌12 h,得到质量浓度为30 g/L的CS均匀溶液;量取不同上述配制的CS、PVA溶液混合并振荡2 h,获得体积配比分别为9/1、8/2、7/3、6/4、 5/5、4/6、3/7、2/8、1/9的CS/PVA均匀混合溶液.

1.3 溶液黏度和电导率测量

质量浓度100 g/L的PVA、质量浓度为30 g/L的CS和CS/PVA混合溶液的黏度采用NDJ数显黏度计(上海方瑞仪器有限公司)进行测量.上述溶液的电导率分别采用DDS-11A型电导率仪(上海盛磁仪器有限公司)进行测量.为了研究材料配方和配制时间对黏度和电导率的影响,笔者分别对不同材料配方和不同溶液配制时间(2 d、3 d、4 d)下的溶液进行测量.

1.4 静电纺丝制备复合纤维

取一定量的纺丝溶液至10 mL的注射器中,将注射器安装于SN-50微量注射泵并设置进给速率为0.3 mL/h,将连接注射器的针头(内径0.8 mm)与高压发生装置相连,并以铝箔纸覆在平板电极上作为接收装置.采用的纺丝电压为12 kV,收集距离为13 cm,纺丝针头为23 G (外径=0.6 mm、内径=0.3 mm),纺丝温度控制为50 ℃,相对湿度为40%左右.

1.5 纤维表征

采用扫描电子显微镜(SEM,S-3400N ),在电子束电压为5 kV下分析纤维表面形态,观察之前将样品进行喷金处理30 s.采用Nano Measure软件对SEM照片进行处理,测算出纤维直径.

2 结果与讨论

2.1 CS/PVA溶液的性质

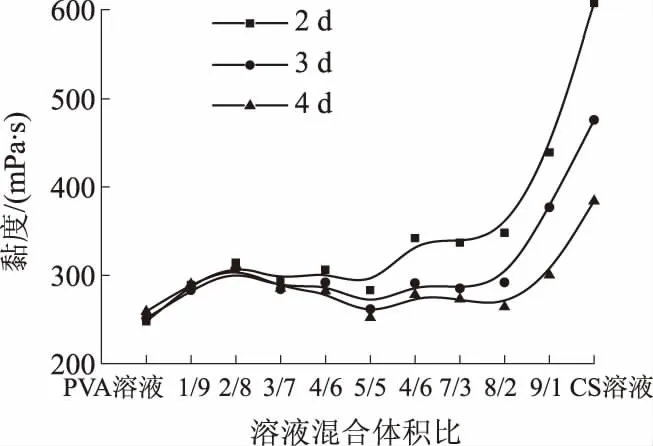

图1为不同体积配比下CS/PVA混合溶液在不同配制时间下的黏度.由图1可知,PVA溶液的黏度不随配制时间的变化而变化, 约为250 mPa·s; 而CS溶液的黏度随配制时间的增加而明显降低,从配制时间2 d时的610 mPa·s降至4 d时的380 mPa·s,这主要是由于高分子量的壳聚糖(CS)在酸的作用下发生水解作用而降解为较小分子量的低聚壳聚糖或壳寡糖.另外,在相同的配制时间下,CS/PVA混合溶液的黏度随着CS成分的增加而出现先增加后降低,再增加的变化趋势,这主要是由于高分子溶液的黏度主要与分子链的柔性和高分子链在溶液中的形态有关.在相同的CS/PVA材料配方下,随着溶液配制时间的增加,其混合溶液的黏度降低,且CS含量越多,黏度降低越明显.主要原因是配制时间的增加导致CS降解程度增加,且CS含量越多,其降解对CS/PVA溶液黏度降低的贡献越大.

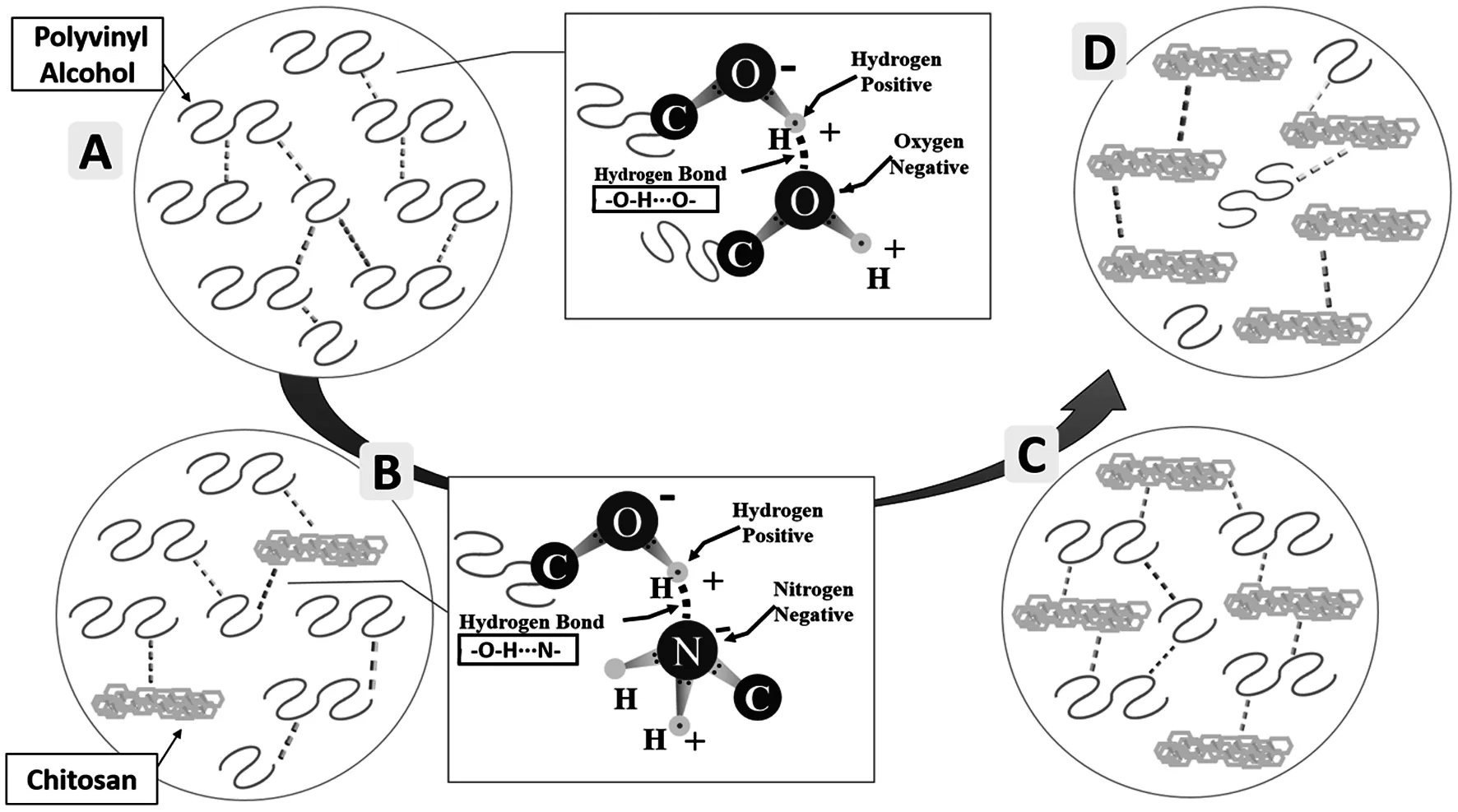

图2给出了CS/PVA溶液黏度变化示意图,图2A为PVA高分子链在水溶液中分布及形态示意图.当CS/PVA材料体积配方为1/9和2/8时, CS的加入增加了高分子链在溶剂中所占的体积,因此与PVA溶液相比,CS/PVA溶液黏度增大(如图2B所示).当CS/PVA材料体积配方为3/7、4/6、5/5时,随着CS增加,高分子链在溶剂中所占的体积进一步增加,理论上将导致CS/PVA溶液黏度继续增大,但结果却与这一结论相反.这主要是由于此时大量CS高分子链穿插于PVA高分子链之间,使高分子链间的相互作用力由主要的PVA分子链间形成的—O—H—O氢键改变为PVA分子链与CS分子链间形成的—O—H—N氢键,分子间氢键键能的降低,使分子链间的相互作用力降低,分子链柔性增加,从而导致CS/PVA溶液黏度有所降低 (如图2C所示),因此此时分子链的柔性对溶液黏度的影响起主导作用.当CS/PVA材料体积配方为6/4、7/3、8/2、9/1时,随着CS的进一步增加,CS/PVA溶液分子间相互作用力不再发生变化,但此时高分子链在溶剂中所占的体积继续增加,使其对溶液黏度的影响起主导作用,导致溶液黏度进一步增大(如图2D所示).

图1 不同材料配方和配制时间下CS/PVA黏度

图2 CS/PVA溶液黏度变化示意图

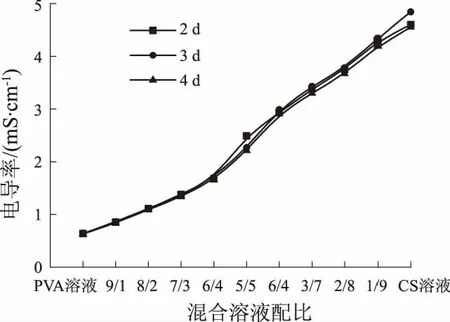

图3给出了不同配比下CS/PVA溶液在不同配制时间下的电导率.由图3可知,CS溶液具有相对较高的电导率,这是由于CS具有聚阳离子电解质的特性所致.在相同的配制时间下,随着CS含量的增加,电导率增大.在相同的材料配方下,随着溶液配制时间的增加,其电导率没有明显变化,这说明CS降解对混合溶液的电导率没有影响,而仅仅对CS/PVA溶液的黏度有影响.

图3 不同材料配方和配制时间下CS/PVA电导率

2.2 CS/PVA复合纤维形态

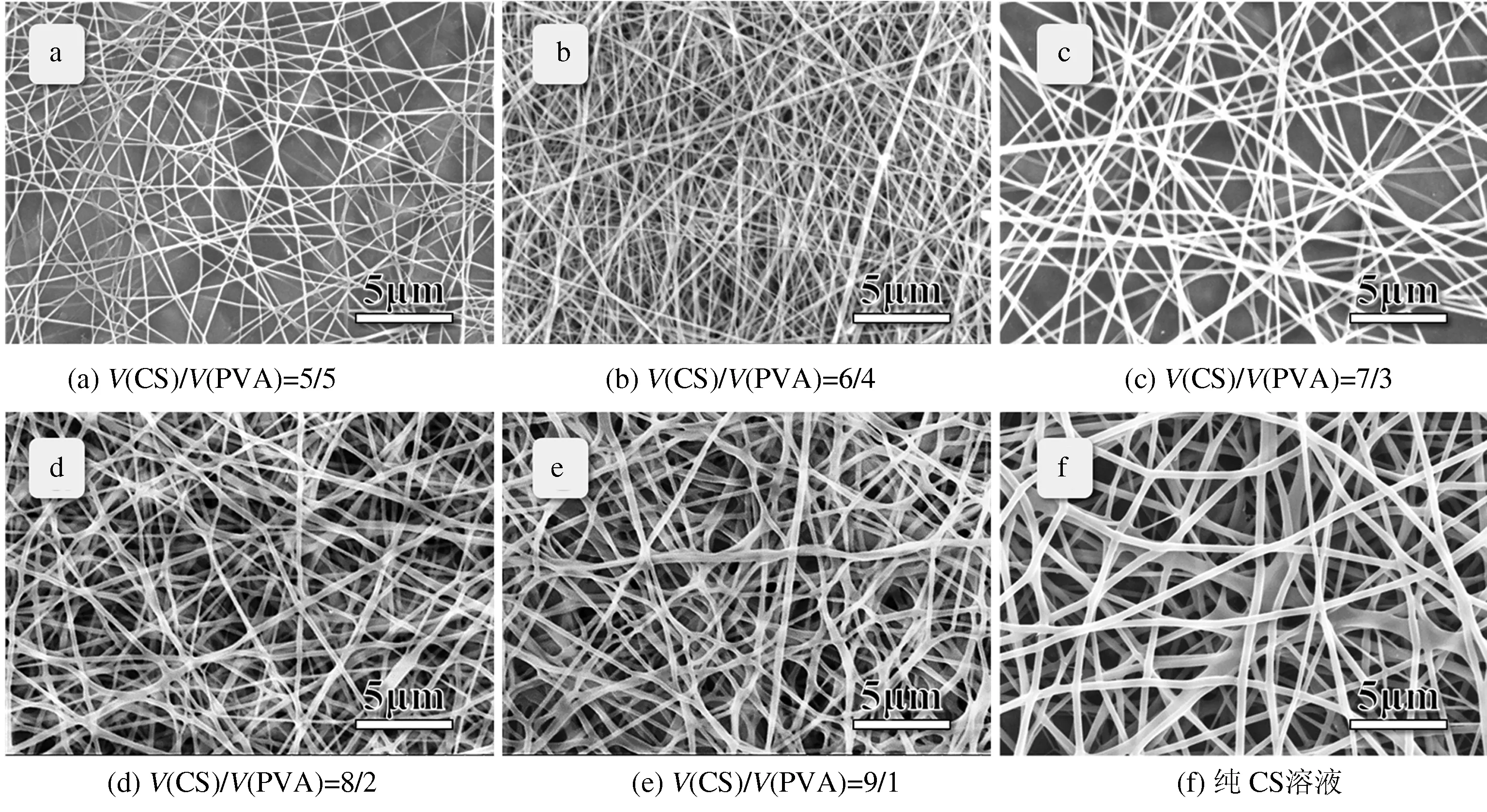

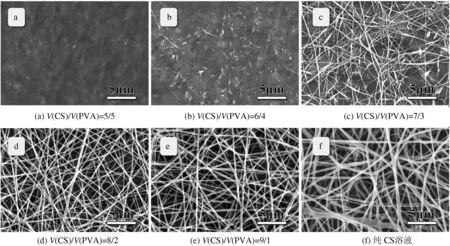

图4为溶液配制时间为2 d,不同配比下CS/PVA复合纤维SEM图.由于当CS/PVA配比为6/4、7/3、8/2和9/1时无法通过静电纺丝获得复合纤维,因此仅研究 CS/PVA 配比分别为5/5(a)、 6/4 (b)、7/3 (c)、8/2 (d)、9/1 (e)和纯CS溶液(f)所获得的复合纤维形态.从SEM图中可以看 出,当溶液配制时间为2 d时,各配比的混合溶液都获得了形态良好的复合纤维,但随着PVA

在混合溶液中比例的增大,纳米纤维表面的不光滑性、纤维的粘结现象和纤维的直径增加.这主要是由于当PVA含量较大时,混合溶液的电导率较低,在相同的电压和收集距离下,其电场产生的库仑力较小,对纤维的分化能力降低,因此获得直径较大的复合纤维.而纤维直径越大,其比表面积越小,导致纺丝过程中溶剂的挥发越不完全,因此较易出现粘结现象.由此可见,通过改变CS/PVA材料配方,可以改变混合溶液的电导率,进而影响制备获得的复合纤维形态.

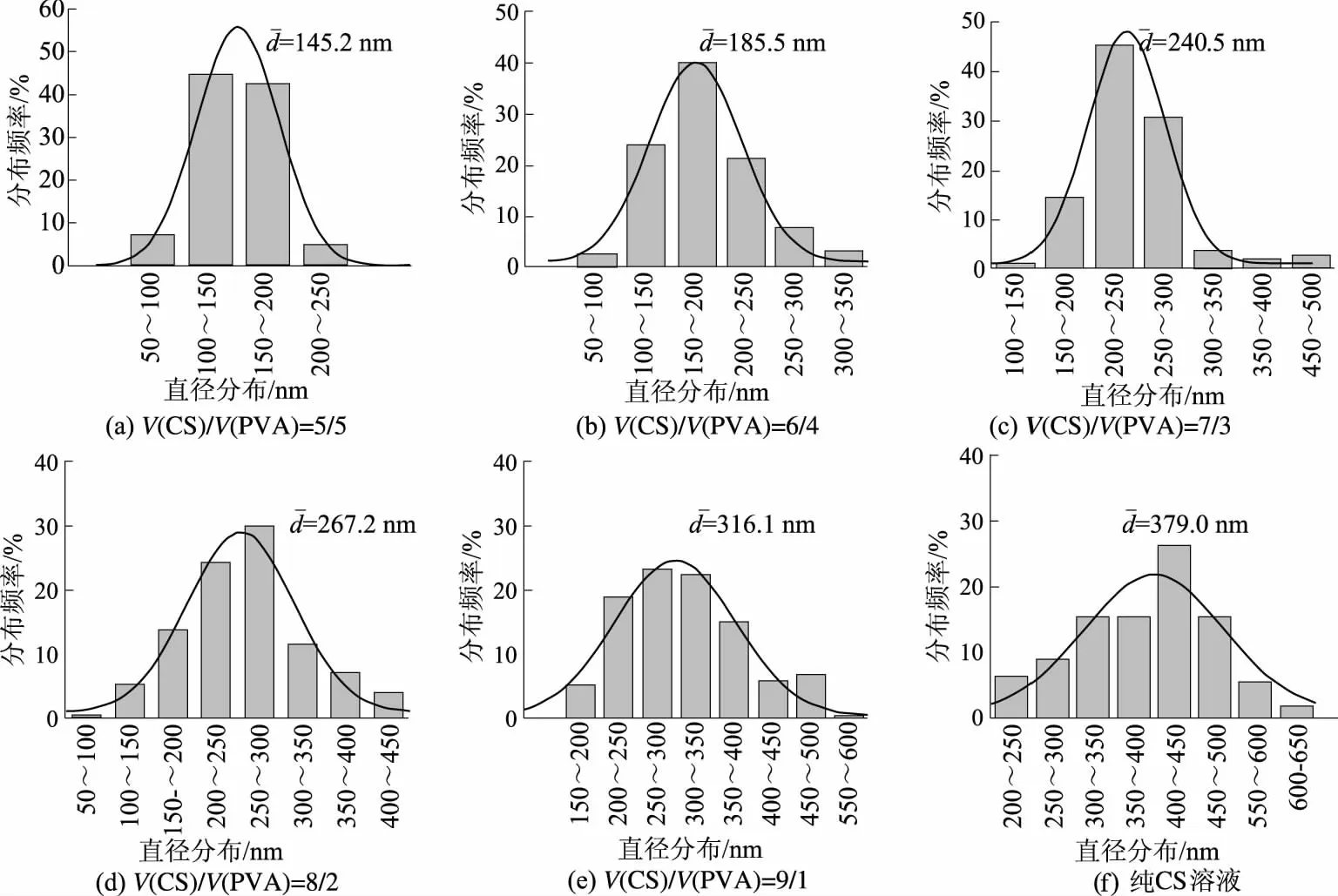

图5为溶液配制时间2 d,不同配比下CS/PVA复合纤维直径分布图.从图5可以看出,随着壳聚糖含量的增加,CS/PVA复合纤维直径分布变窄,且其平均直径降低.这主要是由于随着壳聚糖含量的增大,CS/PVA混合溶液的电导率增加,使得溶液射流的电荷密度变大,液体中电荷之间的相互排斥作用增强,对纤维的分化能力提高,从而导致复合纤维平均直径降低,且直径分布均匀性提高.因此,壳聚糖的加入可以有效地降低复合纤维的平均直径.

图4 不同材料配方下CS/PVA复合纤维SEM图(溶液配制时间2 d)

图6为溶液配制时间3 d,不同体积配比下CS/PVA复合纤维SEM图.从SEM图中可以看出,当CS/PVA体积配比为8/2、9/1和纯CS溶液时,仍成功制备获得了形态良好的复合纤维;当CS/PVA配比为7/3时,得到了不连续的复合纤维;当CS/PVA配比为6/4、5/5时,无法获得复合纤维.这主要是由于,随着配制时间的延长,其溶液黏度降低,且随着壳聚糖含量的增加,黏度降低趋势增大,在纺丝过程中导致混合溶液难以抵抗分子间所带电荷力的拉伸和电场产生的库仑力的排斥作用,在喷嘴处不能形成稳定连续的射流,且在表面张力的作用下不稳定的射流收缩成球状出现串珠结构或无法进行成纤.CS/PVA混合溶液的表面张力随着PVA含量的增加而增大.

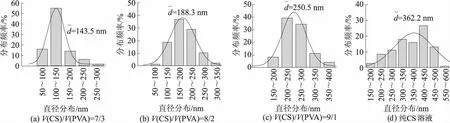

图7为溶液配制时间3 d,不同配比下CS/PVA复合纤维直径分布图.从图7同样可以看出,随着壳聚糖含量的增加,CS/PVA复合纤维的直径分布变窄,且其平均直径降低.从图7(a)~7(d)与图5(c)~5(f)对比可知,在相同的CS/PVA配比下,随着溶液配制时间的延长,复合纤维平均直径下降,这说明CS/PVA混合溶液的配制时间对复合纤维形态具有明显的影响.

图5 不同材料配方下CS/PVA复合纤维直径分布图(溶液配制时间2 d)

图6 不同材料配方下CS/PVA复合纤维SEM图 (溶液配制时间为3 d)

图7 不同材料配方下CS/PVA复合纤维直径分布图(溶液配制时间3 d)

3 结论

通过静电纺丝技术制备获得了CS/PVA复合纤维,并研究了不同材料配方和溶液配制时间对混合溶液黏度、电导率及制备获得的复合纤维形态、直径分布和平均直径的影响.实验结果表明,随着CS含量的增加,CS/PVA混合溶液的电导率明显增加,导致其分化能力增加,从而使制备获得的复合纤维平均直径降低,直径分布均匀性增加;随着溶液配制时间的增加,CS/PVA混合溶液的黏度明显下降,导致其成纤能力下降,同时制备获得的复合纤维平均直径下降.因此,CS/PVA混合溶液的材料配方和配制时间对复合纤维的制备及形态具有明显的影响.

[1] NILSEN NYGAARD J, STRAND S P, VÅRUM K M, et al. Chitosan: gels and interfacial properties[J]. Polymers, 2015, 7(3): 552-579.

[2] SHALUMON K T, ANULEKH K H, GIRISH C M, et al. Single step electrospinning of chitosan/poly(caprolactone) nanofibers usingformic acid/acetone solvent mixture[J]. Carbohydrate polymers, 2010, 80(2): 413-419.

[3] RINAUDOM M. Chtin and chitosan:properties and applicatons[J]. Progress in polymer science, 2006, 31(7):603-632.

[4] MIYAZAKI S, ISHII K, NADAI T. The use of chitin and chitosan as drug carriers[J]. Chemical and pharmaceutical bulletin, 1981, 29(10): 3067-3069.

[5] MIN B M, LEE S W, LIM J N, et al. Chitin and chitosan nanofibers: electrospinning of chitin and deacetylation of chitin nanofibers [J]. Polymer, 2004, 45(21): 7137-7142.

[6] BURNS N A, BURROUGHS M C, GRACZ H, et al. Cyclodextrin facilitated electrospun chitosan nanofibers[J]. RSC Advances, 2015, 5(10): 7131-7137.

[7] KLOSSNER R R, QUEEN H A, COUGHLIN A J, et al. Correlation of chitosan’s rheological properties and its ability to electrospin[J]. Biomacromolecules, 2008, 9(10): 2947-2953.

[8] QI Y Y,TAI Z X, SUN D F, et al. Fabrication and characterization of poly (vinyl alcohol)/graphene oxide nanofibrous biocomposite scaffolds[J]. Journal of applied polymer science, 2013, 127(3): 1885-1894.

[9] 闫尔云, 范英梅, 郝小原, 等. 聚乙烯醇/壳聚糖复合纳米纤维的制备和性能研究 [J]. 齐齐哈尔大学学报(自然科学版), 2013, 29(6): 1-5.

[10]刘蒲, 李克让, 张帅. 在离子液体介质中壳聚糖席夫碱衍生物的合成与表征[J].郑州大学学报(工学版), 2013, 34(1): 49-53.

Effect of Material Formulation and Formed Time on the Morphology of Chitosan/Poly (Vinyl Alcohol) Composite Fiber

DAI Pinqiang1,2,3, SONG Lairui1, CUI Zhixiang2,3, WANG Qianting2,3

(1.School of Materials Science and Engineering, Fuzhou University, Fuzhou 350000, China;2.School of Materials Science and Engineering, Fujian University of Technology, Fuzhou 350118, China; 3.Fujian Provincial Key Laboratory of Advanced Materials Processing and Application, Fuzhou 350118, China)

Chitosan (CS)/poly (vinyl alcohol) (PVA) composite fibers were fabricated by electrospinning in this study. The influences of material formulation and formed time on the viscosity,electrical conductivity and the morphology, average diameter, diameter distribution of CS/PVA composite fiber were investigated. The results showed that, the introduction of CS could increase the viscosity,electrical conductivity of CS/PVA blend solution. And the viscosity of blend solution decreased with the increase of formed time. In addition, the more CS content was, the smaller diameter of CS/PVA composite fiber would be. The fiber-forming capacity of CS/PVA blend solution decreased dramatically as the solution formed time increased.

electrospinning; composite fiber; chitosan (CS)/poly(vinyl alcohol) (PVA)

2015-10-28;

2015-12-20

国家自然科学基金资助项目(51303027); 中国博士后科学基金资助项目(2014M560525);福建省高校科研专项项目(JK2014030)

戴品强(1963—),男,福建福州人,福州大学教授,博士生导师,主要从事材料加工研究,E-mail:pqdai@126.com.

1671-6833(2016)06-0001-05

TQ34

A

10.13705/j.issn.1671-6833.2016.03.023

英文责任编辑:尹照春