一种含油污泥上清液复合处理工艺

2016-12-15韦健徐州市规划设计院江苏徐州221008

韦健(徐州市规划设计院, 江苏 徐州 221008)

一种含油污泥上清液复合处理工艺

韦健(徐州市规划设计院, 江苏 徐州 221008)

介绍一种含油污泥上清液复合处理工艺,该工艺采用混凝、气浮、芬顿氧化、逆流吸附处理等处理工艺,在进水COD小于800mg/L时,可以达到理想排放结果。当COD大于800mg/L,需加强破乳等预处理工艺后,将COD降解到800mg/L以下时接入该工艺仍可达到满意效果。

油泥上清液;气浮装置;芬顿氧化;高级氧化;逆流吸附

含油污泥是含有一系列石油碳氢化合物、水、重金属和固体颗粒组成的乳浊液。含油污泥的处理方法大致可以分为两类,即对污泥中石油类的回收和对含油污泥的处置。

含油污泥收集储罐当中,储罐中含油污泥通过重力作用实现油、水、泥三相分离。密度小于水的油类物质上浮到表面,密度大于水的油类物质沉积到储罐底部,中间层为含油污泥的上清液。在含油污泥的上清液中,油类物质含量低,不具备回收价值,因此需通过污水处理设备将上清液中的污染物处理达标排放。

在上清液的处理方法中,有物理法、化学法、生物法等。考虑到含油污泥清液具有水量变化大、水质波动大、生化性差的特点,对于生物法会产生很大的冲击负荷。因此,本文介绍一种物理、化学、芬顿氧化复合工艺处理含油污泥上清液。

1 工艺选择

国内含油污水的处理大多采用传统的老三套工艺。例如含油污水经斜板隔油池后,污水中的浮油和粗分散油与水分离;之后出水进入到气浮池中,细分散油及乳化油在此去除,经过气浮后,85%~90% 的油在气浮池被除去回收。最后气浮出水进入到生化处理系统进一步去除有机物和氨氮。老三套工艺存在流程长,水力停留时间长,对进水的冲击负荷适应能力差等问题[1]。

生化处理属于二级处理,以去除不可沉降悬浮物和溶解性可生物降解有机物为主要目的,它的原理是通过生物作用,尤其是微生物的作用,完成有机物分解和生物体合成,将有机污染物转变成二氧化碳和水,以及生物污泥;多余的生物污泥在沉淀池中经固液分离,从净化后的污水中除去。生化处理法受环境因素和营养物质因素影响较大[2]。

吸附也是一种含油污水的处理方式。活性炭是一种优良的吸附剂,它不仅对油有很好的吸附性能,而且同时有效地吸附污水中的其他有机物,但吸附容量有限(对油一般为30~80mg/ g),且成本高、再生困难,故一般只用于含油污水的深度处理。利用吸附剂吸附水中的有机物,常用的吸附剂为活性炭。生物固体对各种有机物的吸附是有限的,而且吸附仅仅是实现了污染物的转移而非去除,故吸附不是有机物去除的主要途径[3]。

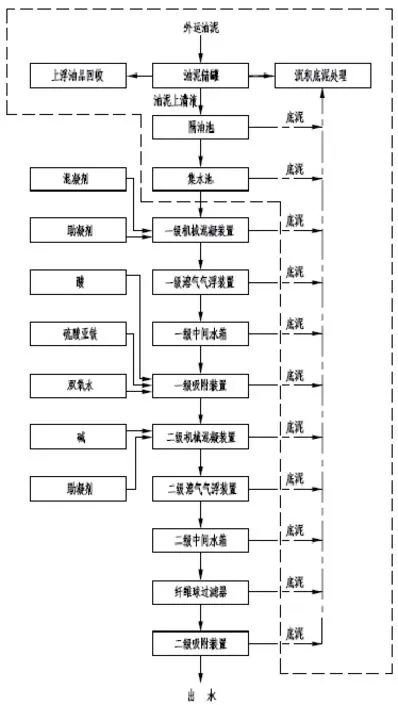

图1 含油污泥上清液复合处理工艺流程图

Fenton试剂法是一种采用过氧化氢为氧化剂、以亚铁盐为催化剂的均相催化氧化法,在酸性条件下,反应中产生的OH·是一种氧化能力很强的自由基,具有较高的氧化还原电位,能迅速的氧化废水中的污染物而无选择性,可使废水中的有机结构发生碳链裂解,使难于生物降解的大分子有机物裂解为易于微生物降解的小分子有机物,或者完全矿化为CO2和H2O[4]。

通过传统工艺的比较,采用物理隔油+气浮+复合芬顿氧化复合工艺来处理含油污泥的上清液。

2 含油污泥上清液复合处理工艺

2.1 工艺流程

(1)工艺流程描述。外运的油泥在油泥储罐内进行三相分离,油泥上清液经过隔油池、集水池后进入到一级机械混凝装置。一级机械混凝装置中投加混凝剂和助凝剂,混凝后的污水进入到一级溶气气浮装置中;一级气浮出水流入到一级中间水箱,中间水箱的污水通过提升泵送入到一级吸附器装置里,在一级吸附装置内投加酸、硫酸亚铁和双氧水进行氧化,一级吸附装置的污水自流到二级机械混凝装置内,在二级机械混凝装置内投加碱和助凝剂,经二级溶气气浮装置后进入二级中间水箱。二级中间水箱污水经提升泵送入纤维球过滤器,纤维球过滤器出水流入到二级连续吸附器内,吸附后出水排放。

虚线范围内的处理工艺属于浮油收集和油泥处理,不在本文中描述。隔油池、集水池底部污泥、机械混凝槽、气浮和中间水箱产生的底泥送入到油泥处理系统中。

(2)工艺条件控制。处理量3m3/h,进水pH为7,在FENTON氧化时,调节反应pH值为3,在芬顿反应结束后,调节pH值为6。

2.2 处理单元功能及设计参数

(1)一、二级机械混凝装置。由混合槽和絮凝槽共同组成。机械混凝装置的作用是通过投加混凝剂与助凝剂,将污水中的小颗粒悬浮物及油类物质絮凝,形成大颗粒、结实的絮体。混合槽尺寸:0.5×0.5×1.0m,絮凝槽尺寸0.7×0.7×1.3m。混合槽容积0.25m3,停留时间3.75min。絮凝槽容积0.64m3,停留时间9.6min。搅拌器采用变频电机,混合搅拌器输出转速90~110r/min,使得药剂与污水快速充分混合,形成絮体后流入絮凝槽;絮凝槽搅拌器输出转速40~60r/min,絮凝槽内搅拌器转速不易过大,避免形成的絮体被打碎。

(2) 一、二级溶气气浮装置。溶气气浮装置主要去除污水中的悬浮物、微细浮油和部分乳化油。尺寸:4.0×1.0×2.8m;材质:Q235;内防腐:FRP;回流比30%~60%;停留时间约50~60min;表面负荷约1~2m/h。

(3) 一级、二级中间水箱。中间水箱承接上一处理单元出水,同时用提升泵将污水定量送至下一处理单元。有效容积2 m3,停留时间0.5h。

(4) 一、二级吸附装置。一级吸附装置为吸附和FENTON反应的主体设备,在一级吸附装置内主要去除溶解态的COD及油类物质。设备尺寸:Φ1.6×5.5m;主体材质:Q235;内防腐:FRP。活性炭填装量6m3。污水在活性炭内有效停留时间90min。

(5)纤维球过滤器。纤维球过滤器用于含油污水的精细过滤,过滤精度高。纤维球过滤器滤速2.6m/h,尺寸:Φ1.4×4.0m;材质:Q235。

(6)加药装置。①混凝剂设备。溶药箱:2个,PE材质,容积1000L。搅拌器:2套,电机功率为0.55kw,转速70转/分。药 剂:PAC、PAM。配 置 浓 度:10%~30%(PAC),0.1%~0.2%(PAM)。投加能力:50L/H。②酸、碱投加设备。溶药箱:2个,PE材质,容积200L。搅拌器:2套,电机功率为0.55kW,转速70转/分。药剂:酸+亚铁、碱。配置浓度:10%(酸)+2%(亚铁),10%(碱)。投加能力:2L/H。③双氧水投加设备。采用35%的双氧水,投加能力:2L/H。

2.3 处理效果

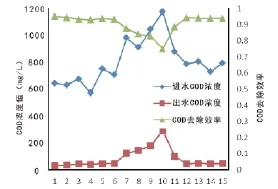

图2 进出水COD值及COD去除效率

在进水COD小于800mg/L,出水的COD值均小于50 mg/L,COD去除率均在90%以上;最高点进水COD值为1175mg/L,出水COD值为295 mg/L,去除率下降为75%。

3 结论与建议

(1)此工艺系统特别适合于小流量的含油污泥上清液的处理,全工艺无生化处理装置,可根据水量情况实现连续工作和间歇工作随意切换,省去了污泥驯化、培养的阶段。

(2)逆流吸附工艺在二级吸附装置内补充新炭,二级吸附装置内饱和炭补充到一级吸附装置内,由于两级吸附装置内COD浓度不同,二级吸附装置内部饱和的活性炭在一级吸附装置是未饱和状态的,实现了活性炭的重复利用,提高了单位重量活性炭吸附COD的容量。

(3)将FENTON氧化与活性炭吸附融合在一起,将芬顿药剂添加在一级活性炭吸附装置内部,在活性炭间隙中,有被吸附的COD,还有被吸附了投加的氧化试剂,吸附在活性炭间隙中的COD和氧化剂的浓度都高于在污水中的浓度,因此,大大提高了COD被氧化的速度,缩短了FENTON氧化的时间。

(4)工艺出水效果稳定,随着水质的改变可以通过改变药剂投加量,使得出水效果稳定。

(5)芬顿试剂产生的污泥为Fe(OH)3,为比较重的絮体,建议将二级气浮装置改为沉淀装置,会有更好的泥水分离效果。

(6)为保障工艺系统的稳定性,在一级气浮状装置后面增设一个二级气浮装置,同一级气浮装置串联使用。

(7)活性炭:吸附剂不仅可以采用活性炭,也可以采用无烟煤等颗粒状、与芬顿试剂不发生氧化反应的吸附剂均可以。同时,吸附剂在污水中吸收了有机物质,增加了吸附剂中的含碳量,提高了吸附剂的热值,吸附后的吸附剂沥水后可以作为燃料使用,比吸附前的吸附剂含有更高的热量值。

[1]吴莉娜,陈家庆,等.石油化工污水处理技术研究.科学技术与工程[J],2013.

[2]胡新洁.生化处理技术在含油污水处理中的应用[J],2011.

[3]曹秋娥.含油污水处理方法研究[J],2010.

[4]李辉,铁炭微电解-Fenton 氧化联合处理染料废水研究[D].2006.

A composite treatment process of supernatant of oil sludge

Wei Jian(Urban Planning and Design Institute of Xuzhou)

This paper presents a composite treatment process of supernatant of oil sludge. The process can be achieved by coagulation, fl otation, Fenton oxidation and countercurrent adsorption treatment. When the infl uent COD is less than 800mg /L, the ideal discharge result can be achieved . When the COD is more than 800mg /L, it is necessary to strengthen the pretreatment process such as demulsifi cation, the COD degradation to 800mg / L below access to the process can still achieve satisfactory results.

sludge supernatant; air fl otation; Fenton oxidation; advanced oxidation; countercurrent adsorption