低温甲醇洗氨冷器微量泄漏处理办法

2016-12-15郜龙飞河南能源集团中原大化公司甲醇事业部河南濮阳457000

郜龙飞(河南能源集团中原大化公司甲醇事业部, 河南 濮阳 457000)

低温甲醇洗氨冷器微量泄漏处理办法

郜龙飞(河南能源集团中原大化公司甲醇事业部, 河南 濮阳 457000)

随着我国煤化工的深入发展,低温甲醇洗装置在国内开始大量使用。该装置利用甲醇在低温下的良好选择吸收性,对煤气化装置送来的合成气进行净化,所净化的气体中H2S含量低,且CO2可以回收做为汽化炉载气,有效组分(CO+H2)的含量高。笔者所在的河南能源集团中原大化公司甲醇事业部采用的是德国卢奇7塔低温甲醇洗技术,自投产以来,运行十分稳定。在多年的操作中,也发现了一些问题,譬如对氨冷系统泄露问题的处理。低温甲醇洗对甲醇温度要求苛刻,主洗甲醇温度应不高于零下50℃度。本文就以氨冷器泄露导致温度难以降低的现象展开,并讨论了一种可行的处理办法。

低温甲醇洗;氨冷器;压缩机;换热器泄露

1 工艺简介

低温甲醇洗原理是以拉乌尔定律和亨利定律为基础,依据低温状态下的甲醇具有对H2S和CO2等酸性气体的溶解吸收性大,而对H2和CO溶解吸收性小的这种选择性来脱除变换气中的硫化氢和二氧化碳等酸性气体,从而达到净化变换气的目的。上述过程是物理吸收过程,吸收后的甲醇经过减压加热再生,分别释放CO2和H2S气体。

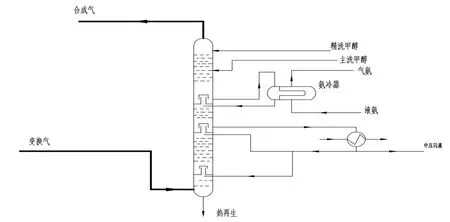

图1

如图1所示,经洗氨并冷却到零下14.9℃度的变换器进入吸收塔的预洗段,在此段洗去NH3,H2O,羰基化合物和HCN等杂质后,通过塔盘进入H2S吸收段。在此H2S和COS被饱和了CO2的低温甲醇洗涤下来,原料气去CO2吸收段,甲醇送去中压闪蒸。脱硫后的原料气向上通过塔盘进入CO2吸收段,在此除去CO2。由于甲醇吸收二氧化碳温度升高,对下段的洗气过程不利,所以二氧化碳吸收段分两层,在上层吸收了二氧化碳的甲醇经氨冷器降温至零下37℃,进入下层二氧化碳吸收段。

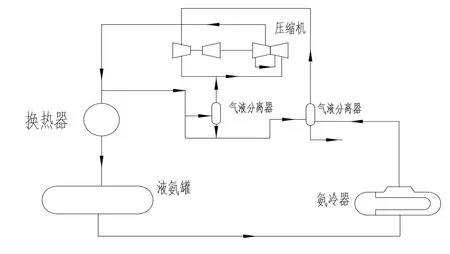

图2

如图2所示,液氨由液氨罐的静压压至氨冷器,液氨在氨冷器的壳侧蒸发吸热,由氨压缩机将氨蒸汽抽走,氨的蒸发量可有氨冷器壳侧液氨液位控制。液位高蒸发量就大,带走的热量大,但是应该防止氨压缩机带液。液位低,蒸发量小,吸热量也就小。气氨经气液分离器后进入压缩机一段,加压后经企业分离进入压缩机二段,经过两级压缩后换热冷却变为气氨进入液氨罐。液氨由静压压入氨冷器。至此,冷却系统完成一次循环,达到冷却目的。

2 氨冷器发生泄漏的确定

要确定氨冷器是否发生泄漏的直接方法就是取样分析。分别对液氨罐,氨冷器壳侧,压缩机气液分离器中的液氨进行检测。本厂此次氨冷器发生泄漏时,经检测,液氨中的甲醇含量在1%左右,经多次取样分析,断定为甲醇泄漏至氨侧造成的工况恶化。

3 氨冷器内部发生泄漏的现象总结

氨冷器管程压力为3.4兆帕,壳程的压力为负29千帕。管束在低温,高压差,强腐蚀性环境中长期使用必定发生泄漏。在常温常压下,甲醇的沸点为64.7度,氨的沸点为零下33.5度。两者沸点相差较大,一旦氨冷器发生泄漏,甲醇在壳侧一部分无法挥发,便沉积下来。一小部分与液氨形成共沸物,被压缩机抽走。整个制冷系统被污染后将会出现下列明显现象:

①压缩机气液分离器液位上涨,高于经验操作值;

②压缩机干气密封装置频繁堵塞;

③压缩机入口气量不稳定,频繁出现气量骤减现象;

④氨冷器壳侧液位不稳定,液位偏高;

⑤压缩机制冷效果下降,提高负荷,制冷效果依然不理想。

4 氨冷器泄露后的处理

化工生产是以安全生产的前提下取得效益最大化为目的,所以,应以保持装置长周期稳定运行,取得最大经济效益为目的。在工艺指标可以勉强控制的情况下,应以改善工况为目的入手采取措施。待计划停车时,再彻底解决问题。

本厂在此次运行周期中,并未遇到其他重大问题,停车检修从经济效益方面考虑并不合适。于是,技术人员决定对氨冷器壳侧的氨进行定期置换,具体步骤如下。

图3

如图3所示,从氨冷器壳侧导淋增加架设一根管线连接新加设备“负压罐”,负压罐通过底部导淋与氨水罐相连,其具体置换步骤如下。

①确认负压罐冲洗,吹扫合格,各法兰连接处无漏点。②负压罐顶部气相管线与氨冷器气相管线相连,负压罐用氮气置换,通过导淋排放。负压罐充氮气至150千帕,其最高报警值为180千帕。确认气相管线导淋关闭,打开气相管线的出口,通过压缩机将其抽至负压。关闭气相出口管线。③打开氨冷器底部导淋阀,每次排放量为,氨冷器壳测液位下降5%,或者负压罐液位涨至30%,然后关闭氨冷器底部导淋阀。氨水罐加脱盐水至液位20%,用以稀释液氨。④打开负压罐氮气阀,给负压罐充压至150千帕,调节氮气阀门开度,维持此压力。⑤打开负压罐底部导淋阀,将液氨缓慢压入氨水罐。此过程中,阀门开度不能过大,因为水和氨混合是一个放热过程,发出大量热,会造成氨水罐震动。⑥当负压罐液位排空时,关闭其底部导淋阀,关闭氮气阀,打开其顶部气相阀。⑦每4小时排放一次。密切关注液氨罐液位,液位过低应及时补氨。具体排放频率可视氨冷器泄漏量做相应调整。⑧氨水罐中的氨水通过泵送去动力厂氨法脱硫工序。⑨氨冷器导淋阀前加一氮气阀,用于对管线进行吹扫,因为氨和甲醇混合会生成少量的白色泡沫状甲胺,进而堵塞液氨管线。

5 结语

经过定期的置换,氨冷器壳侧甲醇含量下降,压缩机入口气量稳定,压缩机入口气液分离器中甲醇含量为零,氨冷器制冷恢复正常。保证主装置安全完成了长周期运行。

经分析,氨冷器泄露的主要原因是其管束材质有问题,在此后一次的大修中,将原有的碳钢管束换成不锈管管束,解决了频繁泄露问题。

氨置换法虽然保证了长周期运行,但是也造成了液氨的浪费,同时存在一定安全隐患,有许多地方需要改进。综上所述,笔者认为,对于有大型制冷设备的企业,一定要在设计时充分考虑介质对材料的腐蚀,选择合适的材质。同时,有必要在设计时,保留一套制冷剂置换设备,防止工况迅速恶化,无法及时应对。

郜龙飞,男,汉族,河南滑县道口人,学士,研究方向:煤气净化。