双金属复合管缺陷微磁检测技术研究

2016-12-15于润桥万冠杰饶晓龙

于润桥,万冠杰,胡 博,饶晓龙

(南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

双金属复合管缺陷微磁检测技术研究

于润桥,万冠杰,胡 博,饶晓龙

(南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

为了将微磁检测技术更好地应用于双金属复合管的缺陷检测,针对双金属复合管结构的特殊性,提出了一种新型微磁检测技术。以人工预制腐蚀缺陷的双金属管为研究对象,采用自主研发的微磁检测仪,对复合管管体及焊缝腐蚀缺陷进行检测。研究结果验证了微磁检测技术在复合管管体及焊缝缺陷检测中的可行性,同时针对焊缝缺陷,将采集到的信号剔点、差分放大及滤波处理后,微磁检测技术仍有较好的检测效果。

双金属复合管;微磁检测;缺陷;滤波

复合管又称为双金属管或包覆管[1],它是由两种不同金属管构成的复合管,通过一定方法,如液压法、热挤压法、爆炸焊接法及堆焊法等[2]使管层之间结合紧密,从而提高或改善其综合性能,使管道具有高强度、良好的耐腐蚀和耐磨性能。复合管作为一种新型结构材料已被广泛应用。目前,国内累计应用双金属复合管近2 000 km[2],美国复合管应用年增长率为10%,日本大直径供水管道中复合管占25%,英国管道总长度中复合管占25%,而瑞典使用复合管已占管道总长度的40%[3]。因此,对双金属复合管进行定期无损检测至关重要。

常规的无损检测技术由于各自的局限性而无法满足对双金属管的检测需求,双金属复合管内外金属材质不同,晶粒度级别相差较大,采用传统的超声波探伤设备和方法无法检测复合管管体和焊缝的缺陷[4]。由于复合管厚度变化大,散射线影响大,使得射线检测效果不是很理想,且由于复合管两层金属的结合多属于机械贴合结构,在焊缝的射线检测中经常出现结构性黑影,干扰底片的正常评定[5]。

微磁检测技术是建立在地磁场环境下对管道检测基础上而发展起来的一种新技术,具有安全可靠、体积小、质量轻、操作简单方便等优点,不仅解决了许多五大常规检测技术难以解决的技术难题,还成为近年来管道检测技术的新热点。陈桂琴[6]等运用微磁检测技术实现了对镀层工件裂纹定量的有效检测。徐伟津[7]等验证了微磁检测技术对于顺磁材料涡轮盘无损检测的可行性,提出了信号差值比较法结合低通滤波降噪后数据处理的新思路。刘美全[8]等分析了地磁场在缺陷微磁检测中的作用。程强强[9]等测量了油管椭圆度,并建立了油管缺陷的微磁检测等效磁导率计算模型,并推导了5个参数计算油管椭圆度的方法。

1 微磁检测技术原理

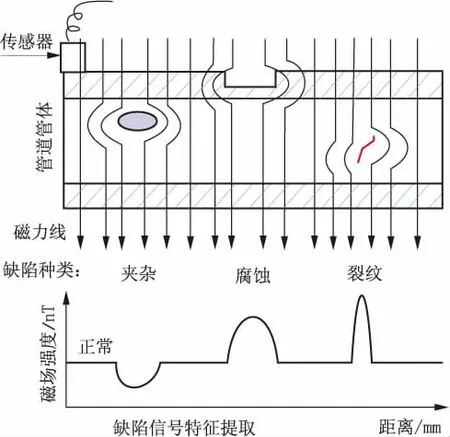

微磁检测技术是指检测过程不需要外界磁化,利用缺陷生成过程中在缺陷处产生的漏磁场的奇异变化来进行检测和识别缺陷的一种检测方法,其原理如图1所示。

图1 微磁检测原理示意图

当被检管道置于均匀的磁场中,若材质是连续、均匀的,磁力线将均匀分布在管壁内部[10],当被检试件中存在缺陷,若试件相对磁导率高于缺陷材质的相对磁导率时,此时该位置会产生一个向上的凸起;若试件相对磁导率低于缺陷材质的相对磁导率时,此时产生一个向下的凹陷。根据其原理可知,裂纹、气孔、疏松、管体腐蚀及低磁导率夹渣所产生的缺陷信号为向上凸起;高磁导率夹渣所产生的缺陷信号为向下凹陷。

2 试验材料

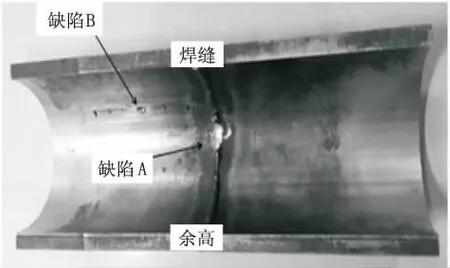

本研究选用碳钢内覆不锈钢双金属复合钢管,直径为113 mm,基层为8 mm厚20碳钢,复层为2 mm厚304不锈钢。在复合管内侧预置两个大小不同的圆形腐蚀坑,如图2所示。缺陷A位于内侧焊缝焊道上,深度为1.61 mm,直径为10 mm;缺陷B位于复合管管体内侧,深度为2.49 mm,直径为5 mm。复合管预置缺陷实物照片如图3所示。

图2 复合管预置缺陷示意图

图3 复合管实物图

3 试验结果与讨论

3.1 管体人工缺陷的检测

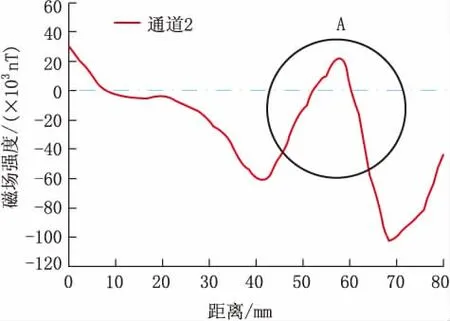

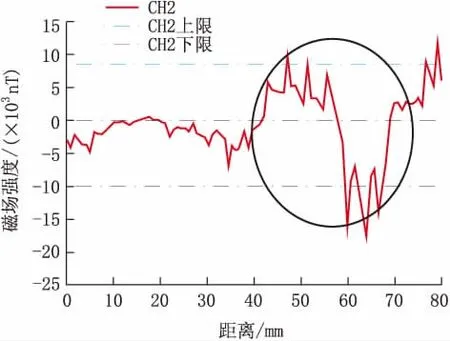

试验使用自主研发的单通道微磁检测仪,该仪器需使用手持传感器贴近管道外表面,使传感器垂直管体外表面在A缺陷附近由左向右扫查,扫查长度为80 mm,传感器起始点距离A缺陷中心位置56 mm,定向重复扫查复合管道,其检测结果如图4所示。

图4 管体缺陷原始信号

将管道置于均匀磁场中,磁力线均匀分布在管壁内部,在检测过程中,排除人为因素(如抖动、扫查速度等)产生的干扰,磁感应强度在管体由左到右整体呈现为递减趋势,原始曲线整体呈现趋势取决于传感器探头正负的朝向。经多次重复试验后,当传感器经过缺陷上方时,缺陷对磁力线产生排斥作用,使得缺陷上下两端靠近管体边界处的磁力线密度变大,即管道表面的磁感应强度与无缺陷时相比变大,此时缺陷位置的磁感应强度均会产生一个向上凸起的异常,在图4中凸起处的场强变化幅值为124 659.2 nT,磁倾角41°33′, 地磁场强度垂直分量为 31 520 nT[11],传感器所测得场强变化值即为垂直工件表面的地磁场场强分量。同时,图4中检测到的异常处位置也与缺陷A实际位置相吻合,故该异常突变是由A缺陷引发的。

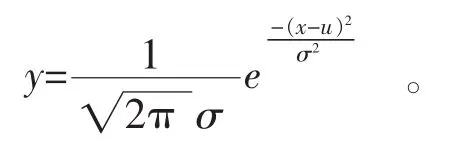

对A缺陷处的信号进行数据处理,由于仪器采集的信号存在随机信号的干扰,故本次试验对信号采用的是差分放大处理,以消除干扰。同时,随机信号不是一个固定值,而是无规律性出现。采集到的信号服从正态分布[12],即

式中:u—正态分布的期望;

σ—正态分布的方差;

Z—常系数;

该正态分布的置信区间为u±Zσ。其置信区间即为阈值线,结果如图5所示。

经差分处理后,由图5可知,[76,80]区域靠近管道边缘,其检测结果超出阈值线是由管道边缘的端头效应引起的,故而不纳入评定范围。而在[47,67]区域中经差分处理后,检测结果变化明显,且超出阈值线很多,同时,原始信号在该区域也出现异常走势,故而超出阈值线部分为缺陷信号异常区域。

图5 管体缺陷检测结果

3.2 管道焊缝缺陷的检测

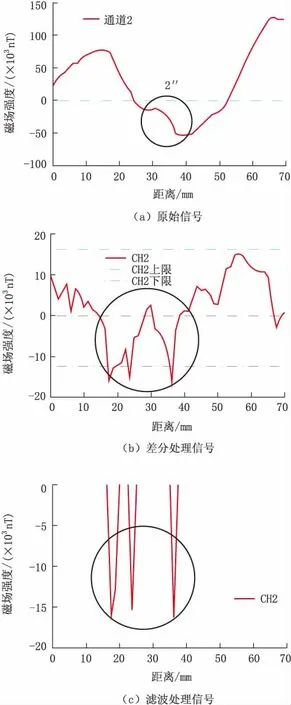

传感器紧贴环形焊缝外表面,沿焊道对管道焊缝B缺陷进行扫查,扫查长度为90 mm,起始点距B缺陷中心位置为54 mm,检测结果如图6所示。

图6 焊缝缺陷检测结果

由于管道焊缝是双面手工焊,内侧表面存在高低起伏的余高,焊缝余高的不平整对整个检测效果影响较大。

传感器探头的朝向导致原始曲线呈现出整体上升的趋势,在图6中出现了两处曲线异常。经差分放大数据处理后这两处附近均超过了上下阈值线,凹坑1是由于焊缝余高所造成的,故应将凹坑1影响区域的点去除后重新分析。将数据前20个信号采集点剔除,将扫查长度修正为70 mm,同时对该采样点进行低通滤波处理,检测结果如图7所示。

图7 修正后的焊缝缺陷检测结果

对比图6和图7,剔除伪缺陷并滤波后,缺陷2的凸起比之前明显很多。由此可知,微磁对焊缝上的缺陷检测也能有很好的检测效果。

4 结 语

采用一种新型的微磁检测技术,对双金属复合管管体和焊缝上模拟的人工腐蚀坑进行了检测,验证微磁检测在复合管管体及焊缝上缺陷检测的可行性。同时,针对焊缝上的缺陷,将采集到的信号剔点、差分放大及滤波处理后,微磁检测技术对管道焊缝上的腐蚀缺陷仍有较好的检测效果,证明了微磁检测技术对双金属复合管缺陷检测具有高效、快速、稳定的特点。另外,对于双金属复合管的分层缺陷及定量评估,还有待于进一步研究。

[1]涂厚道,周庆升,王先进.复合管生产综述[J].焊管,1996(6): 5-9.

[2]王永芳,袁江龙,张燕飞,等.双金属复合管的技术现状和发展方向[J].焊管,2013(2): 5-9.

[3]郑光明,李秉海,孙晓光,等.国外复合管的制造和施工技术(二)[J].国外油田工程,2001(2): 42-45.

[4]孙育禄,白真权,张国超,等.油气田防腐用双金属复合管研究现状[J].全面腐蚀控制,2011(5):10-12.

[5]吴岗.双金属复合管焊缝底片中结构性影像的确认[J].无损探伤,2013(6): 36-37.

[6]陈桂琴,徐章遂,王锋,等.基于微磁理论的镀层工件裂纹检测仪[J].仪表技术,2005(4): 34-36.

[7]徐伟津.发动机涡轮盘微磁检测技术研究[D].南昌:南昌航空大学,2014.

[8]刘美全,徐章遂,米东,等.地磁场在缺陷微磁检测中的作用分析[J].计算机测量与控制,2009(12):2371-2373.

[9]程强强,夏桂锁,于润桥,等.基于微磁的连续油管在线检测技术[J].天然气工业,2014(7): 109-114.

[10]ULABY F T.应用电磁学基础(第4版)[M].伊华杰,译.北京:人民邮电出版社,2007:202-203.

[11]刘天佑.地球物理勘探概论[M].北京:地质出版社,2007.

[12]王亮,于润桥,胡博,等.奥氏体不锈钢管磁法检测研究[J].无损探伤,2014(5): 21-23.

Micro-magnetic Detection Technology Research of Bimetal Composite Pipe Defects

YU Runqiao,WAN Guanjie,HU Bo,RAO Xiaolong

(Key Laboratory of Nondestructive Testing(Ministry of Education),Nanchang Hangkong University,Nanchang 330063,China)

In order to make the micro-magnetic detection technology be well applied in defect detection of bimetal composite pipe,aiming at the special structure of bimetal composite pipe,a new type of micro-magnetic detection technology was put forward.With artificial prefabricated corrosion defects of bimetal composite pipe as the research object,adopted the independent research and development micro-magnetic detector,to test the corrosion defects of composite pipe body and weld.The results proved that the micro-magnetic detection technology is feasible for detecting the corrosion defects of composite pipe body and weld.Meanwhile,in view of weld defects,the acquired signals were picked point,after differential amplification and filtering processing,micro-magnetic detection technology still possesses better detection effect.

bimetal composite pipe;micro-magnetic detection;defect;filtering

TG441.7

B

10.19291/j.cnki.1001-3938.2016.02.007

于润桥(1963—),男,硕士,教授,主要从事电磁检测技术的研究。

2015-10-13

李 超