X65钢管内壁堆焊镍基合金耐蚀层过程的数值仿真模拟*

2016-12-15张念涛吴志星陈伟军

张念涛,吴志星,李 晋,杨 谦,陈伟军,率 鹏

(海洋石油工程股份有限公司特种设备公司,天津300452)

X65钢管内壁堆焊镍基合金耐蚀层过程的数值仿真模拟*

张念涛,吴志星,李 晋,杨 谦,陈伟军,率 鹏

(海洋石油工程股份有限公司特种设备公司,天津300452)

为了提高含硫管道的耐腐蚀性能,通过对ANSYS焊接温度场热源理论和边界条件进行研究,建立了堆焊过程的数学模型和物理模型,对X65钢管内壁堆焊625镍基合金温度场和应力场进行了动态模拟。模拟分析结果显示,焊接温度高达1 700℃,堆焊层和钢管界面形成了比较好的熔合;堆焊结构的径向和轴向残余应力均很小,钢管表面残余应力为压应力,最大残余压应力达202 MPa。研究结果表明,采用合理的焊接参数,在X65钢管内壁堆焊625镍基合金层,可保证堆焊结构的可靠性,提高管道的耐腐蚀性能。

X65钢管;堆焊;625镍基合金;数值模拟

国家经济的高速发展使得对高含硫气井开采力度日益加大,针对沉积的单质硫对管道的腐蚀造成的经济损失十分巨大[1-2],通常的耐蚀方法是在管道内表面堆焊一层或多层镍基合金,使管道既具有外层基材的刚度和强度,同时又具备很强的耐腐烛性能,此方法在国内外油气田项目中得到了广泛的应用[3-6]。镍基合金堆焊是一个多变量耦合的复杂过程,仅靠积累的经验及有限的试验数据很难对堆焊过程有定量的认识,运用有限元软件在计算机上进行焊接过程的数值模拟,可以在较短的时间内获得不同参数条件下的各项数据。因此,采用数值模拟技术对堆焊过程进行模拟分析是十分必要的。笔者利用ANSYS APDL软件编写了X65钢管堆焊625镍基合金的程序,建立了堆焊过程的三维数值仿真模型,采用温度-应力场耦合分析,在温度场有限元模拟后提取瞬态单元节点温度作为温度载荷,施加在后续应力分析中进行应力场的分析。本研究以期对X65钢管堆焊625镍基合金的研究有一定的指导作用。

1 温度场数学模型的建立

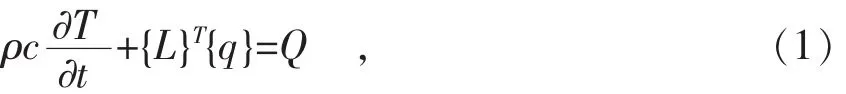

焊接过程的热传导方程为

式中:ρ—材料的密度;

c—材料的比热;

T—温度;

t—时间;

{q}—热流量;

Q—内部热源;

{L}—微分算子。

焊接时对流的边界条件为

式中:η—单位外法线标准矢量;

hf—表面换热系数;

TB—周围介质温度;

TA—模型表面温度。

为便于计算,将式(1)写为有限元形式,即

{Te}—温度矢量;

N—元素的形状函数;

[B]—几何矩阵,与单元的几何形状有关;

V—有限元体积。

2 焊接过程物理模型的建立

2.1 焊接热源模型的选择

焊接热源选取是实现焊接模拟计算的基本条件,由于焊接热源局部集中热输入,会使焊件产生不均匀变化的温度场,在焊接过程中和冷却后会产生较大的焊接应力和变形。因此,选取合适的热源模型对焊接温度场和应力变形的计算精度和效率,特别是在靠近热源的地方,会有很大的影响。本研究实际焊接参数为:电流190 A,电压14 V,焊接速度5 mm/s,热效率0.65。根据焊接参数,采用热生成模拟焊接热源。

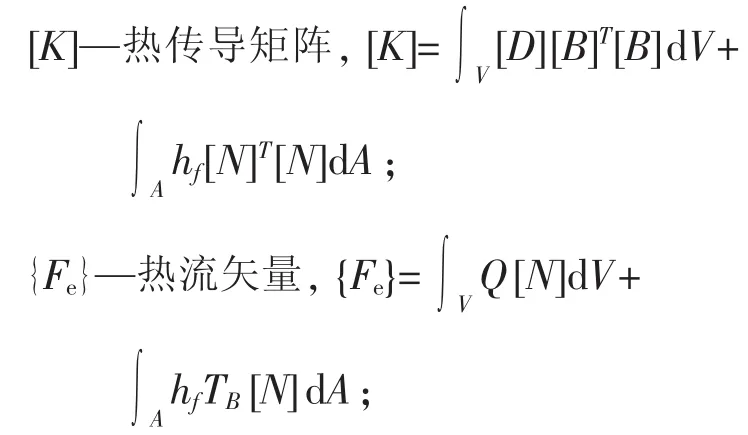

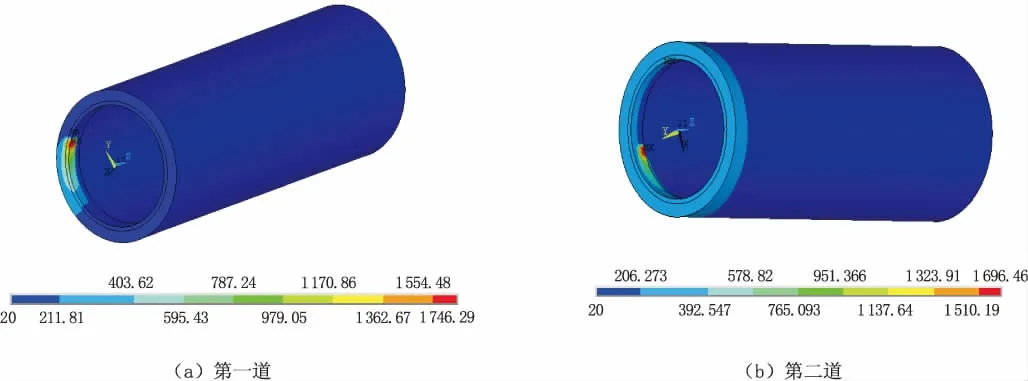

2.2 材料的热物理性能参数

焊接模拟是典型的非线性瞬态分析过程,模拟过程热物理性能参数随温度不断变化。X65钢和Inconel 625镍基合金的物理性能参数如图1~图3所示。

图1 不同温度下X65钢和Inconel625镍基合金比热容的变化趋势

图2 不同温度下X65钢和Incone625镍基合金热传导的变化趋势

图3 不同温度下X65钢和Inconel625镍基合金弹性模量的变化趋势

2.3 单元生死技术

运用生死单元的方法模拟堆焊层金属填充增材过程。在焊接开始前,将堆焊层的单元全部“杀死”,使其丧失热力学性能,“死”单元的刚度矩阵、载荷等近似等于0。在焊接过程中,随着热源的移动,逐步激活焊缝处的单元,将堆焊层转化为“生”单元参与到计算中,在新激活的单元上施加生热率,没有焊接到的焊缝位置的单元仍处于“死”的状态,以此来模拟新生成的堆焊层。

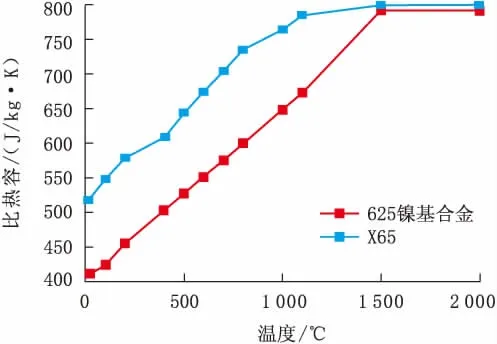

3 焊接温度场的数值模拟及分析

以X65钢管的堆焊为例,对其焊接过程中的温度场变化进行非线性三维动态模拟,钢管尺寸为 Φ114 mm×8.6 mm×360 mm(外径×壁厚×轴向长度),堆焊层为625镍基合金,厚度为3 mm,有限元模型如图4所示,网格大小取1.5 mm。本研究选择两道堆焊以反映整个堆焊生产过程的温度场,堆焊完第一道后间隔10 s再堆焊第二道,每道堆焊焊缝的熔宽为8 mm。

图4 堆焊焊接模型

3.1 温度场计算结果

采用ANSYS APDL软件进行堆焊温度场的分析计算,第一道和第二道堆焊的温度场随时间变化的趋势如图5所示。

由图5可以看出,焊接开始便在热源周围形成准稳态焊接温度场,其瞬态温度场的变化与热源沿周向的移动无关。堆焊开始后,热流向后移动,对其后的堆焊位置产生了预热作用[7],在堆焊过程中,热源前进方向一侧的等温线比较密集,温度梯度大,热源后方相对稀疏,温度梯度小,堆焊热源的加载使靠近热源中心的区域温度快速升高,热源移动到下一点又使此处温度迅速降低,远离热源中心的区域温度场变化相对缓慢[8]。这些现象均与实际TIG热丝镍基合金堆焊过程相符。

图5 第一道和第二道堆焊温度场随时间的变化趋势

3.2 特征点温度随时间的变化

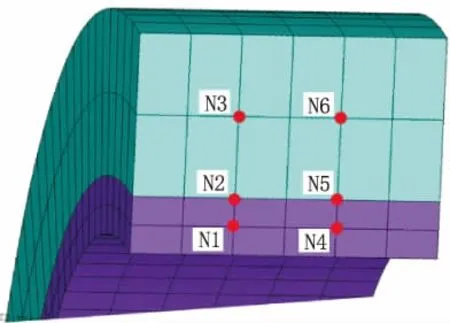

在堆焊过程中,热源中心温度约为1 700℃,分别取Y=180°、Z=0.004 mm和Z=0.012 mm上的点,分析堆焊层和钢管之间的熔合情况,如图6所示。N1、N2和N3为第一道堆焊层上的点,N4、N5和N6为第二道堆焊层的点。图7为第一道堆焊层和第二道堆焊层温度场的变化情况。

图6 堆焊层特征点分析

图7 第一道和第二道堆焊层温度场的变化趋势

由图7可以看出,当热源逐渐接近所选Y=180°截面时,X65钢管温度逐渐升高,N1~N6点的温度变化趋势基本相同,N2和N5点处的温度为1 000℃左右,堆焊层与钢管形成了比较好的熔合,镍基合金元素渗入到了钢管中,能够起到较好的防腐蚀作用。

4 焊接应力场的数值模拟及分析

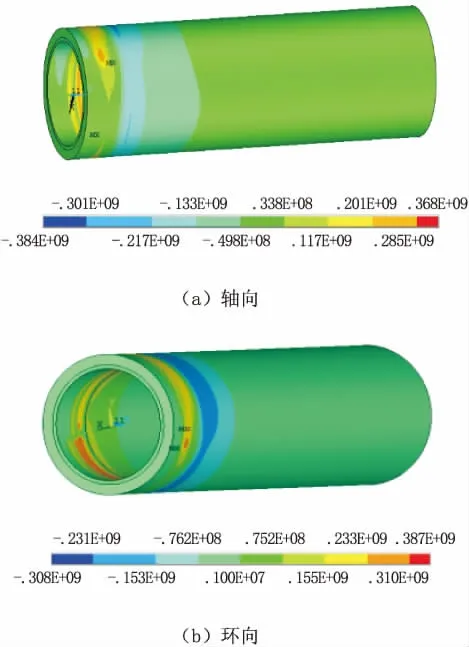

温度场的变化必然引起应力场的变化,由于径向的应力变化较小,而环向应力和轴向应力又是反应钢管堆焊应力及焊后残余应力状况的重要指标。根据实际工况,在钢管底部施加固定约束钢管的轴向应力和环向应力,如图8所示。

图8 焊接应力的模拟分析

由图8可以看出,焊接部位轴向应力和周向应力均较大,这是由于刚开始焊接时钢管的温度较低,受集中热源的作用,产生了应力集中[9]。同时,在堆焊的起焊位置存在很大的压应力。

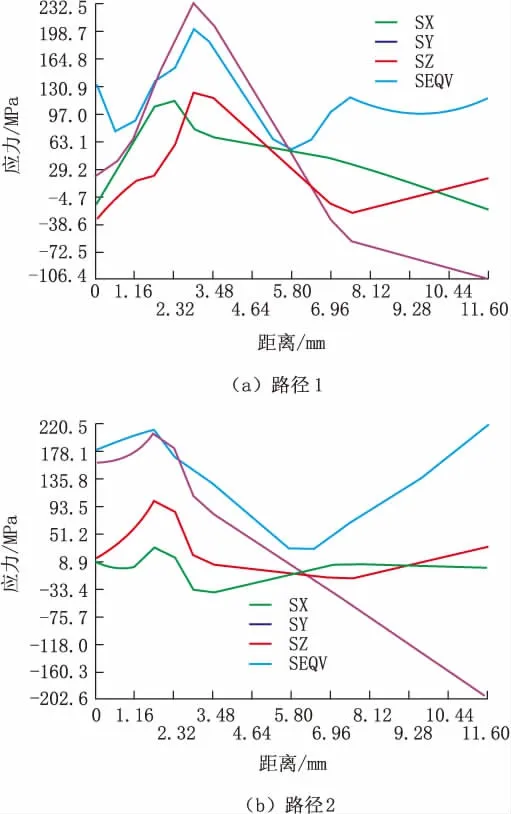

为了进一步分析堆焊后残余应力的情况,取图9所示位置第一道焊缝中心(Z=0.004 mm,Y=180°)N1~N2 为路径 1, 第二道焊缝中心(Z=0.012 mm, Y=180°)N3~N4 为路径 2。

图9 焊接残余应力分析路径示意图

分析距堆焊层不同位置、不同方向的残余应力的变化情况如图10所示。由图10可以看出,两道堆焊层应力分布基本一致,堆焊结束后表面残余压应力变大。堆焊过程中两道焊缝堆焊层周向残余应力均为拉应力,最大值为230 MPa,随着距堆焊层距离的增大,周向残余应力由拉应力转变为压应力,焊管表面残余压应力为202 MPa左右,压应力对保证堆焊结构的性能至关重要[10]。轴向残余应力和径向残余应力均很小,对结构影响很小,这说明了该有限元结构的可靠性。

图10 不同路径和方向的残余应力变化趋势

5 结 论

(1)在有限元计算中引入材料物理性能参数与温度的非线性关系,更准确地反映了材料在迅速加热和冷却过程中的性能变化。

(2)焊接温度场温度1 700℃,堆焊层和钢管界面温度也达到了1 000℃以上,形成了比较好的熔合,镍基合金元素渗入到了钢管中,能够起到较好的防腐蚀作用。

(3)堆焊结构径向和轴向残余应力很小,对结构稳定性影响比较小。钢管表面残余应力为压应力,最大值202 MPa,焊接结构表面一定的残余压应力可以提高结构的性能,保证了堆焊整体的可靠性。

[1]周勇军,顾伯勤,朱廷风,等.热等压法钢塑复合管生产技术研究[J].材料与焊接,2001,22(6):59-60.

[2]鞠虹,王君,唐晓,等.油气集输管道在海洋环境中的腐蚀与防护[J].石油化工设备,2010,39(5):41-47.

[3]孙丽,李长俊,彭善碧,等.CO2腐蚀影响因素研究[J].管道技术与设备, 2008(6): 35-37.

[4]陈东,柳伟,路民旭.钢的高温高压CO2腐蚀产物膜研究进展[J].腐蚀科学与防护技术,2006,18(3):192-195.

[5]李坷,姜放,陈文梅.井下油套管二氧化碳腐蚀[J].石油与天然气化工, 2006, 35(4):300-304.

[6]陈尧,白真权,熊惠.N80钢在高温高压下的抗CO2腐蚀性能[J].石油与天然气化工,2006,35(6):470-472.

[7]方洪渊.焊接结构学[M].北京:机械工业出版社,2008.

[8]李冬林.焊接应力和变形的数值模拟研究[D].武汉:武汉理工大学,2003.

[9]严仁军.焊接结构的残余应力研究[D].武汉:武汉理工大学,2006.

[10]姬丽森,凌泽民,何健,等.Inconel 718镍基合金管道焊接残余应力的数值模拟[J].热加工工艺,2006,44(5): 199-204.

Nickel-base Alloy Corrosion Resistance Layer Numerical Simulation of X65 Steel Pipe Inwall Surfacing Welding

ZHANG Niantao,WU Zhixing,LI Jin,YANG Qian,CHEN Weijun,SHUAI Peng

(Special Equipment Company of Offshore Oil Engineering Co.,Ltd.,Tianjin 300452,China)

In order to increase the corrosion resistance performance of sulfur-containing pipeline,after research on ANSYS welding temperature field heat source theory and boundary conditions,the mathematical model and physical model of surfacing welding process were established,and the dynamic simulation was conducted for 625 nickel-base alloy temperature field and stress field of X65 steel pipe inwall surfacing welding.The simulation results indicated that when the welding temperature is as high as 1 700℃,the surfacing welding layer and steel pipe interface form better fusion;the residual stress of transverse and longitudinal direction both are small,the residual stress on steel pipe surface is compressive stress,the maximum stress value is 202 MPa.The research result showed that adopting reasonable welding parameters to carry out 625 nickel-base alloy surfacing welding on X65 steel pipe inwall,which can ensure the reliability of surfacing welding structure and increase the corrosion resistance performance of pipeline.

X65 steel pipe;surfacing welding;625 nickel-base alloy;numerical simulation

TG445

A

10.19291/j.cnki.1001-3938.2016.02.004

国家科技重大基金支助项目“深水水下生产设施制造测试装备及技术”(项目号2011ZX05027-004)。

张念涛 (1985—),男,工程师,硕士,现主要从事海洋钢结构、压力容器、水下结构物的焊接及防腐工作。

2015-12-02

李 超