风电塔架Q345E-Z35厚板不清根GMAW+SAW焊接工艺

2016-12-15毛小飞徐少华黄以会韩海华

毛小飞,徐少华,黄以会,赵 炜,韩海华

(1.南通中集大型储罐有限公司,江苏 南通 226010;2.南通科技职业学院,江苏 南通226007;3.合肥紫虹钢构有限公司,合肥231265;4.江苏大学,江苏 镇江 212013)

风电塔架Q345E-Z35厚板不清根GMAW+SAW焊接工艺

毛小飞1,徐少华2,黄以会3,赵 炜4,韩海华1

(1.南通中集大型储罐有限公司,江苏 南通 226010;2.南通科技职业学院,江苏 南通226007;3.合肥紫虹钢构有限公司,合肥231265;4.江苏大学,江苏 镇江 212013)

为了得到环保、高效的风力塔架焊接工艺,新能源风力发电塔架采用了Q345E-Z35低合金高强度结构钢,X形坡口、GMAW打底焊、SAW填充焊的工艺,进行了力学性能试验和硬度试验分析。结果表明:焊接过程中采取必要的工艺措施能防止焊接冷裂纹的产生;同时新工艺GMAW+SAW不清根与FCAW相比,可实现高效环保、提高效率、降低成本,力学性能满足工况使用要求。

焊接;厚板;X形坡口;GMAW打底焊;SAW填充焊;无碳刨不清根焊接工艺

1 概 述

风电塔架传统的焊接方法采用FCAW或FCAW+SAW[1-2],接头V形坡口,焊接工艺为:正面预热→正面焊接→反面碳弧气刨清根→打磨坡口→磁粉探伤→反面预热→反面焊接。传统工艺碳弧气刨背面清根缺点:①采用碳弧气刨清根工序容易使法兰产生焊接变形,从而导致法兰平面度、法兰面内倾量、法兰椭圆度均不达标;②碳弧气刨过程在刨削表面会产生增碳层和淬硬层[3],需要打磨1.0 mm表面层后才能施焊,额外辅助耗材浪费,工效低,施工成本高;③采用内、外清根均存在安全隐患,外侧碳弧气刨清根,火花飞溅伤人存在安全隐患,内侧清根,塔筒内环境恶劣,大量烟雾粉尘、噪声、弧光辐射,危害操作人员的健康;④碳弧气刨清根工序对操作工人技术要求高,如果清根后的焊缝宽窄不一、深浅不匀,易导致后续返修。

所以探索高效环保的焊接工艺是每个风电塔架生产企业都在研究的课题。本研究提出无碳弧气刨不清根焊接工艺:采用X形坡口GMAW打底焊后再进行正反面SAW填充焊接。与传统工艺相比焊接效率提高20%以上,节省耗材,工人劳动强度低。

按图1给出的基础环下法兰PL110实例,对接材料厚度和焊缝熔敷厚度的鉴定范围是:试件厚度选取t=70 mm,多层多道焊的焊件厚度范围0.5t~2t,在有效覆盖内。

图1 基础环下法兰的外观图、拼焊图及下料图

2 试验材料及试验方法

2.1 试验材料及设备

(1)母材选取:Q345E-Z35由舞阳钢铁有限责任公司生产,母材厚度70 mm,供货状态为正火。试件化学成分及力学性能见表1和表2。服役时的显微组织主要是铁素体-珠光体。Q345E钢中 w(Mn)=1.0%~1.6%[4],起着固溶强化的作用,Mn能降低A3温度,增大Q345E钢的奥氏体过冷能力,细化晶粒来提高强度和保证冲击韧性。

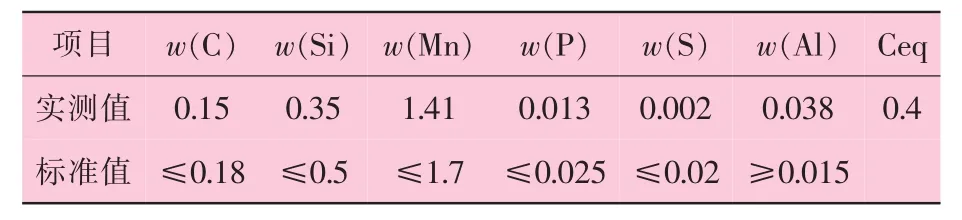

表1 Q345E-Z35钢板的化学成分 %

表2 Q345E-Z35钢板的力学性能

为了防止层状撕裂,所选钢材具有Z向断面收缩率35%的优异性能,指在冶炼轧制时降低钢中夹杂物硫含量和控制夹杂物形态。Z35级别对应 w(S)≤0.005%[5],Q345E-Z35 钢 w(S)实测值0.002%,见表1。

正火的目的使碳、氮化合物以细小质点从固溶体中沉淀析出,起沉淀强化作用,同时又起到细化晶粒的作用。

(2)评估Q345E钢冷裂纹倾向的碳当量CE:碳当量的数值越大,被焊钢材的淬硬倾向就越大,热影响区越容易产生冷裂纹。中国船级社《海上风力发电机组认证规范》第3.2.2.3条规定[6]:屈服强度>285 MPa但≯390 MPa范围内的高强度钢,碳当量不应超过0.45%。

当CE<0.4%的钢材焊接时基本上无淬硬倾向,焊接性良好,钢材屈服强度在295~390 MPa的热轧钢如Q295这一类,除厚板、环境温度低的情况外,不需要焊前预热和控制焊接热输入,也不会有冷裂纹。随着CE增加,其淬硬倾向也随之增大,Q345、Q390等热轧钢的碳当量较上述Q295钢稍高,其淬硬倾向相应稍大,当冷却速度快,就可能出现马氏体淬硬组织。在拘束应力较大、扩散氢含量较高的情况,随着板厚增加,就必须控制母材化学成分、焊材合理选用、焊接工艺正确制订等有效措施,来防止冷裂纹的产生。

CE=0.4%~0.6%的钢材基本上就有淬硬倾向特性,钢材屈服强度在440~490 MPa的正火钢如Q420、Q460属于这一类。

CE>0.5%的钢材其淬硬倾向显著,容易冷裂,必须严格控制焊接热输入,并采取预热、后热处理等工艺措施,防止冷裂纹的产生。

试件Q345E-Z35钢70 mm厚板碳当量CE=0.4%,焊前需预热防止氢致开裂。

(3)Q345E钢焊接冷裂纹敏感性指数Pcm:根据日本焊接协会WES3009—1983低焊接冷裂纹敏感性高强度钢,标准中规定:只有当钢板的Pcm≤0.20%时,防止根部裂纹预热温度才不会高于50℃。

由于试件在焊接过程中产生的主要裂纹是氢致裂纹,属于冷裂纹。就碳当量法评估冷裂倾向是不全面的,根据文献[7]可知,扩散氢、拘束度和热循环条件等都会对冷裂纹产生相应的影响。所以有必要对其冷裂纹敏感指数Pcm进行计算。

试件Q345E-Z35钢冷裂纹敏感性指数Pcm=0.226%>0.20%,具有一定的冷裂倾向,焊前需要适当预热,并尽量采用能够形成低氢焊缝的焊接材料和工艺方法,以降低钢板的焊接冷裂纹倾向。

(4)焊接设备:CO2气体保护焊选用松下KR500焊机;埋弧焊选用林肯Idealarc DC-1000焊机。

(5)焊材选择:打底焊的焊接材料选用锦泰公司生产规格Φ1.2 mm JM-58实芯焊丝,该焊丝符合美国AWS A5.18 ER70S-G标准要求。填充焊和盖面焊均采用Φ4.8 mm锦泰牌JW-1埋弧焊丝;焊剂为锦泰牌JF-B(SJ101)氟碱型烧结焊剂,焊剂粒度10~60目,焊前焊剂应在300~350℃烘干2 h。焊丝和焊剂熔敷金属的力学性能见表3。

表3 焊接材料熔敷金属的力学性能

2.2 试验方法

2.2.1 坡口设计

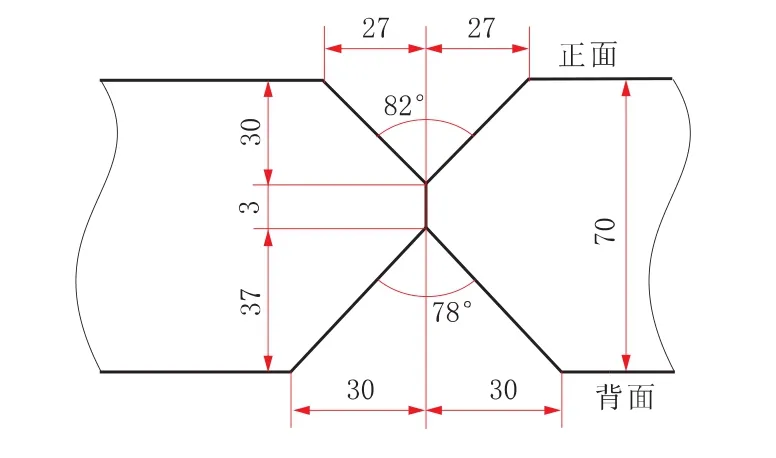

图2中X形坡口填充材料只是传统60°V形坡口填充量的66%,所以与传统V形坡口相比,焊缝金属填充量少。焊接量的减少可减少变形,且X形坡口接头还可两面交替焊接,见图3,能够进一步减少变形,从而把法兰角变形控制到最小。某工程项目中:①塔筒法兰、基础环上法兰焊接后角变形(内倾量)为0.5~1.0 mm;②塔筒成段后法兰平面度公差,顶部法兰0.5 mm,中间法兰和底部法兰2 mm;③顶法兰椭圆度为0.5 mm,中间法兰和底部法兰椭圆度为2 mm。

图2中坡口面上的钝边厚度3 mm,用来减少烧穿,减少焊接时焊缝金属穿过根部滴落倾向。

图2 X形坡口形状及尺寸

图3 焊道顺序

2.2.2 焊接工艺参数

试件尺寸为70 mm×150 mm×300 mm。采用火焰喷射加热方式对焊接区域预热,焊前预热温度为120℃,使用预热将减少焊缝和热影响区的冷却速度,并改善延展性,对于大于25 mm厚板和高约束焊接接头一般要求预热。打底焊采用纯CO2气体保护焊,气体流量15~20 L/min,打底焊焊缝高度小于等于4 mm。填充和盖面采用埋弧焊,层间温度150℃,焊剂覆盖厚度为30~40 mm,背面无碳刨,不清根工序。焊接工艺参数见表4。做好防风措施,风速小于等于2 m/s。为了消除焊接应力,每道焊缝结束后使用焊渣锤敲击焊缝并清理。厚度110 mm基础环下法兰和厚度60 mm的门框,有焊后后热工序,焊缝金属和热影响区温度加热至300~350℃后关闭烘抢,用石棉覆盖保温,使其缓慢冷却,便于氢扩散逸出,后热的目的也是防止延迟裂纹的产生。薄板焊接结构件和强度级别低的钢种则不需要后热处理。

表4 焊接工艺参数

3 试验结果及分析

3.1 外观检查和无损检验

现场检查焊缝金属与母材熔合较好,焊缝和热影响区没有出现裂纹、未熔合、夹渣、弧坑、气孔和咬边等焊接缺陷。对接焊缝余高小于等于3 mm。

焊接接头UT检测验收等级符合EN1712的2级;且焊缝磁粉探伤验收等级符合EN1291的Ι级。

3.2 力学性能试验

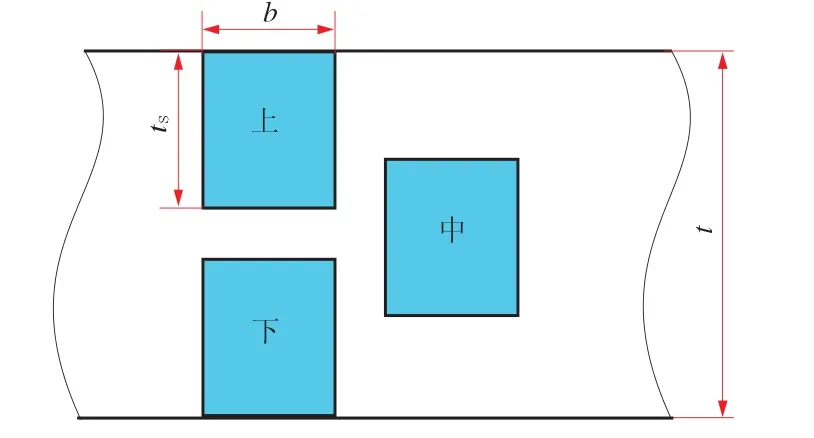

(1)焊接接头拉伸试验:焊接接头的拉伸性能在很大程度上影响着焊接结构的可靠性,按标准ISO 4136—2001金属材料焊接的破坏试验,在WES-1000B液晶显示万能试验机上进行焊接头的拉伸试验,拉伸试件的取样垂直于焊缝方向。要求全厚度试验,如图4所示从接头截取3个试样覆盖整个厚度,ts=30 mm,b=25 mm,t=70 mm。

图4 取样位置

拉伸试验结果见表5。由表5可见,焊接接头抗拉强度在515~555 MPa之间,并且焊接接头断裂位置均在母材处。焊接接头的拉伸强度均大于表2中母材拉伸强度的实测值,根据文献[8]可知,这种“高强匹配”接头能够获得比母材更高的脆性断裂强度,但只适用于低屈强比钢Q345类;对于高屈服比钢,如HG70,“高强匹配”接头对接头的抗脆断性能并不有利,反而有害,对应的文献[9]中HG70钢断裂位置均处在HAZ回火区,提出“低强匹配”,有利于提高焊接接头塑性,防止冷裂纹。

表5 工艺评定拉伸试验结果

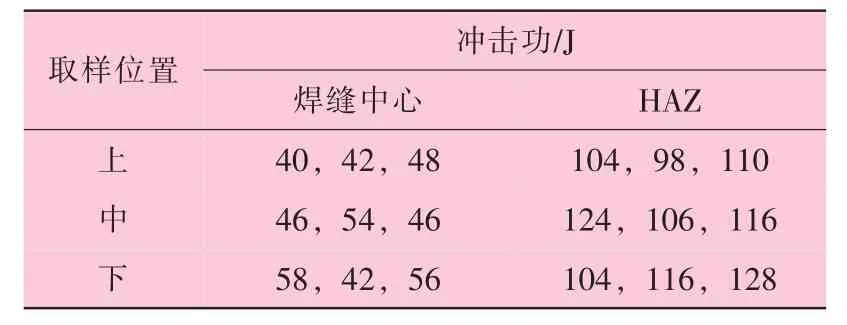

(2) 夏比(V形缺口)冲击试验: 按标准ISO9016—2001金属材料焊缝破坏性试验,来检验焊接接头在破断前吸收能量的能力。试验设备为JB-30B型摆式冲击试验机,试样稳定的试验温度为-40℃。采用10 mm×10 mm×55 mm标准试样。在热影响区和焊缝中心开设冲击试样的夏比V形缺口,缺口方向垂直于焊缝表面,V形缺口夹角为45°,其深度为2 mm,底部曲率半径为0.25 mm。开缺口前试样应经过4%的硝酸酒精溶液腐蚀,清楚地显示出焊缝后,划线和机加工处理。

冲击试验结果见表6。由表6可知,Q345EZ35钢焊接接头HAZ冲击值均大于焊缝区。这表明热影响区也具有良好的韧性,粗晶区晶粒比较细化,并且粗晶区马氏体几乎没有,主要为韧性比较好的铁素体、珠光体和少许贝氏体组织。

表6 -40℃冲击试验结果

3.3 硬度试验

风电塔架焊接接头的硬度检验主要使用维氏硬度HV。试验设备为432SVD维氏硬度计。试验温度10~35℃。 试验载荷为 98.07 N(10 kgf),试验力垂直于试验面,保持时间为10~15 s。试样截取:包括焊接接头的所有区域,采用带焊缝余高的全板厚,其长度为焊缝宽度两侧各加15~20 mm,厚度应为10~15 mm。按标准ISO 9015-1—2001焊接接头硬度试验方法进行。在焊缝金属、热影响区和母材中的每个区域至少测3个点,测点的间距应为0.5~2.0 mm。硬度试验点的位置如图5所示,测试结果见表7。

图5 对接接头维氏硬度试验点位置示意图

表7 硬度检测结果

由图5可知,焊缝金属的试验点为9个,热影响区试验点为18个,母材试验点为18个。焊缝金属的维氏硬度均值HV10=182,热影响区的维氏硬度均值HV10=194,母材的维氏硬度均值HV10=173。焊缝金属、HAZ硬度高于母材硬度,这和文献[10]硬度检测章节分析的结果相一致。

HAZ粗晶区的硬度虽然最高,其硬度值也均未超过350 HV10。组织类型为铁素体、珠光体和少许贝氏体,未生成马氏体。在焊接过程采取了有效的工艺措施:母材在焊前进行了120℃的预热,层间温度控制在150℃,厚板的后热处理温度在300~350℃。

采用焊前预热和焊后热处理的优势在于:

(1)预热能减缓焊后接头的冷却速度,有利于焊缝金属中扩散氢的逸出,避免产生氢致裂纹;减少焊缝金属和HAZ的淬硬程度,提高接头的抗裂性。

(2)预热可降低焊接应力。

(3)预热可降低焊接结构的拘束度。

(4)预热可提高焊接生产率。结构件具备了较高的初始温度后,再吸纳较少的热量即可以熔化焊接,来提高施工效率。

(5)后热处理可加快焊缝和HAZ中氢的逸出,防止产生延迟裂纹。

文献[11]张华军等人在《风力发电管桩S355钢多道焊横向裂纹产生原因》文章中指出“对于风力发电管桩S355钢这种强度级别的钢来说,其横向裂纹的形成最主要的影响因素是扩散氢含量和纵向应力,焊缝组织的影响不是很大”。同时他的试验也提出与上述相应的防止横向裂纹的措施。

HAZ正火区和部分正火区硬度其次高,则其强度也高,这与拉伸试验结果相一致。在焊接热的作用下先后完成两次重结晶过程。最终组织为细小而均匀分布的铁素体和珠光体。

4 结 论

(1)Q345E钢采用本研究叙述焊接工艺,可以省去碳弧气刨清根工序。与传统工艺相比焊接效率提高20%以上,节省耗材,降低工人的劳动强度。

(2)Q345E钢厚板70 mm试件碳当量CE=0.4%,冷裂纹敏感性指数Pcm=0.226%,焊前焊剂烘干2 h,烘干温度300~350℃。焊前预热120℃和焊道间温度150℃。母材铁锈打磨。法兰厚度110 mm和门框厚度60 mm后热温度300~350℃且保温缓冷。防止氢致开裂,降低接头拘束应力。

(3)厚板Q345E-Z35钢对接接头的综合力学性能良好,满足风电塔架的设计和使用要求。研究成果应用推广在近海、潮间带处单机功率2 MW风电塔架上,运行效果挺好。为同类海上风电单机功率5 MW塔筒厚板的焊接技术提供了有力参考。

[1]高云中.风塔焊接工艺[J].电焊机,2004,34(11):48-51.

[2]石南辉,吴犇,郝亮.厚壁大直径风塔的焊接[J].电焊机,2012,42(8):17-19.

[3]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[4]GB/T 1591—2008,低合金高强度结构用钢[S].

[5]GB/T 5313—2010,厚度方向性能钢板[S].

[6]中国船级社.海上风力发电机组认证规范2012[M].北京:人民交通出版社,2012.

[7]张文钺.焊接物理冶金[M].天津:天津大学出版社,1991.

[8]严鸢飞,杨毅,印建正,等.钢焊接接头的强韧性设计原则的研究[J].机械工程学报,1996,32(2):101-105.

[9]任芝兰.HG70低合金高强钢焊接性研究[D].湖南:中南大学,2008.

[10]吕海洋,贺睿,何志松,等.Q345钢焊接裂纹原因分析[J].现代焊接,2014(1):49-50.

[11]张华军,沈大明.风力发电管桩S355钢多道焊横向裂纹产生原因[J].焊接,2011(10):49-51.

Q345E-Z35 Thick Plate Without Back Chipping Technology&GMAW+SAW Welding Process for Wind Power Tower

MAO Xiaofei1,XU Shaohua2,HUANG Yihui3,ZHAO Wei4,HAN haihua1

(1.HOLVRIEKA(CHINA)Co.,Ltd.,Nantong 226010,Jiangsu,China;2.Nantong Vocational College of Science and Technology,Nantong 226007,Jiangsu,China;3.Hefei Purple Rainbow Steel Co.,Ltd.,Hefei 231265,China;4.Jiangsu University,Zhengjiang 212013,Jiangsu,China)

In order to get the high efficient environmental protection wind power generation tower,the X type groove,GMAW backing welding and SAW filler welding were used for Q345E-Z35 high strength low alloy structural steel of the new energy wind power generation tower,and analyzed the mechanical properties test and hardness test.The results showed that necessary measures can be taken to prevent cold cracking during welding process.And the new technology of GMAW+SAW without back chipping technology was compared with FCAW,it can realize high efficient environmental protection,improve efficiency,reduce cost and the mechanical performance meet the use requirements of working condition.

welding;thick plate;X groove;GMAW backing welding;SAW filling welding;non-carbon gouging without back chipping welding technology

TG444

B

10.19291/j.cnki.1001-3938.2016.11.005

毛小飞(1986—),男,汉族,江苏南通人,本科,工程师,目前从事钢结构和压力容器焊接工艺技术工作。

2016-08-18

罗 刚