去应力退火对X100M管线管组织性能的影响

2016-12-15张清清章传国

张清清,章传国,郑 磊

(宝钢集团中央研究院 钢管技术中心,上海201900)

去应力退火对X100M管线管组织性能的影响

张清清,章传国,郑 磊

(宝钢集团中央研究院 钢管技术中心,上海201900)

为了研究610℃去应力退火热处理对X100M管线管组织性能的影响,对退火前后X100M管线管分别取样,进行了母材显微组织观察、室温拉伸性能及低温韧性试验,并分析了退火前后低温冲击典型断口的形貌特征。结果表明,退火热处理后X100M管线管母材显微组织中尺寸细小的贝氏体铁素体含量减少,粗大的准多边形铁素体含量增多;X100M管线管的横向和纵向抗拉强度下降约60~70 MPa,延伸率提高2%~3%;退火后低温韧性有所降低,CVN冲击和DWTT断口均出现分离现象。

X100M管线管;去应力退火;显微组织;强度;冲击韧性

X100M超高强度管线钢是一种具有经济潜力和市场前景的新型高强度管道材料,是近年来管线钢领域开发的热点之一,并已纳入API管线管规范[1-4]。采用X100M代替X70M和X80M,可满足更高压、更大流量的输送要求,节省长距离天然气输送管线的总成本[5-6]。去应力退火处理是改善钢制压力容器等焊件残余应力集中的最基本方法之一,其退火温度一般选择580~630℃[7]。退火可降低钢中的位错密度,改变组织类型、晶粒尺寸和织构取向,实现综合力学性能的改善[8-10]。尽管如此,对于超高强度管线钢焊管的去应力退火行为研究尚鲜有报道。

通过对610℃去应力退火对X100M高强度管线管组织和性能影响规律的研究,对比分析了退火前后X100M管线管的显微组织、室温拉伸性能及低温韧性,并对退火前后的低温冲击典型断口形貌进行了观察,以期为超高强管线管的去应力退火提供设计参考和理论依据。

1 试验材料与方法

1.1 试验材料

本试验材料取自商业化生产的X100M管线管,钢管壁厚为12.5 mm,化学成分见表1。

表1 试验钢管的化学成分 %

1.2 试验方法

取一段X100M管线管坯样置于箱式热处理炉内进行去应力退火。退火工艺为:610℃下保温40 min,并随炉冷却至室温。

然后对退火前后的钢管分别取样,进行室温拉伸、夏比缺口(CVN)冲击、DWTT试验和显微组织观察。

管体和焊缝横向拉伸试样采用压平板样,纵向拉伸试样采用Φ8 mm圆棒样,取样位置参照API SPEC 5L规范,拉伸试验按ASTM 370标准在Z100/SN3A拉伸试验机上进行。CVN冲击试样制备参照GB/T 229—2007《金属材料夏比摆锤冲击试验方法》的相关规定,试样尺寸为10 mm×10 mm×55 mm,试验温度分别为-20℃和-40℃,在RKP450/300冲击试验机上进行试验。按API RP 5L3标准制备305 mm×76 mm×厚度的V形压制缺口DWTT试样,在SANS落锤撕裂试验机上进行DWTT试验,试验温度为-15℃。

采用机加工方法切取金相试样,试样经砂纸打磨和抛光后,采用4%硝酸酒精溶液进行侵蚀,随后用光学显微镜(ZEISS,Axio Imager.M2m)观察显微组织,并通过扫描电子显微镜(ZEISS,EVO MA25)对显微组织和断口形貌进行分析。

2 结果与讨论

2.1 显微组织

图1 610℃去应力退火前后试验钢管母材的显微组织形貌

610℃去应力退火前后X100M管线管母材的显微组织形貌如图1所示。由图1可以看出,TMCP态组织为典型的贝氏体铁素体和少量尺寸较大的块状M-A组元,贝氏体铁素体板条组织内部有极少量细小析出相。退火后钢管母材主要由准多边形铁素体组成,少量贝氏体铁素体板条残留于内部,M-A组元消失,准多边形铁素体内部和板条界面上分布有较多析出相。分析认为,600℃左右热处理能够促进试验钢内部碳原子扩散,导致贝氏体铁素体组织难以维持,长大或合并形成准多边形铁素体组织,同时元素在热扩散作用下促进了碳化物或氮化物析出相的形成和长大,并分布于晶内和晶界处。上述结果表明,X100M管线管母材的组织主要为细小的贝氏体铁素体,经过610℃去应力退火后贝氏体铁素体板条合并长大成准多边形铁素体,析出相增多。

2.2 拉伸性能

610℃去应力退火前后X100M管线管的室温拉伸性能见表2。由表2可以看出,TMCP态管体横向抗拉强度为831 MPa,屈服强度为736 MPa,延伸率为25.6%;管体纵向抗拉强度为817 MPa,屈服强度为727 MPa,延伸率为18.5%。退火热处理后,管体横向和纵向抗拉强度均下降约60~70 MPa,管体横向屈服强度下降约100 MPa,纵向屈服强度下降约26 MPa,延伸率提高2%~3%,但焊缝处横向抗拉强度变化不大。根据显微组织分析,退火后尺寸细小的贝氏体铁素体板条长大或合并形成粗大的准多边形铁素体,是试验钢管抗拉强度降低和延伸率提高的主要原因。上述结果表明,X100M管线管经610℃去应力退火后管体横向抗拉强度降低至817 MPa,降幅为60~70 MPa,管体横向屈服强度降幅大于纵向,延伸率提高2%~3%,且焊缝抗拉强度无显著变化。

表2 610℃去应力退火热处理前后钢管的拉伸性能

2.3 低温韧性

610℃去应力退火前后X100M管线管的低温冲击性能见表3。由表3可看出,TMCP态-20℃和-40℃横向冲击韧性平均值均为279 J;退火后管体-20℃和-40℃横向冲击韧性降至250 J左右,降幅约为30 J。

610℃去应力退火前后试验钢管的冲击断口典型形貌如图2所示。由图2可以看出,TMCP态的断口以纤维区和剪切唇为主,从SEM图像看呈现明显的韧窝断裂,且韧窝尺寸均匀,表明样品具有良好的冲击韧性。经过610℃去应力退火后,断口呈现分离特征,韧窝尺寸大小不均,表明试验钢管的冲击韧性有所降低,与CVN冲击试验所得值相符。

表3 610℃去应力退火前后钢管的冲击性能

图2 610℃去应力退火前后试验钢管CVN冲击-40℃断口形貌

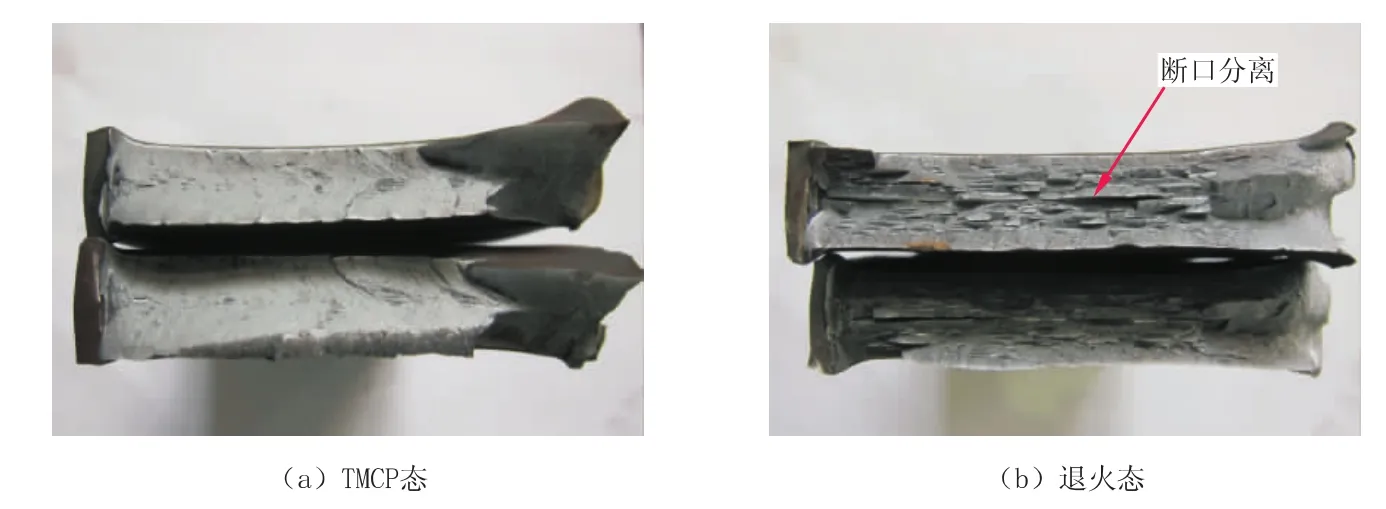

610℃去应力退火前后试验钢的DWTT断口形貌如图3所示。由图3可以看出,TMCP态DWTT断口的剪切面积为100%,退火后剪切面积大幅降低,且出现了断口分离特征。从显微组织看,经过退火热处理的试验钢管晶粒粗大,晶内和晶界碳氮化物析出明显增多。

分析认为,试验钢管低温韧性的降低和断口分离与贝氏体铁素体板条的合并长大及析出相的析出行为有关。上述结果表明,X100M管线管具有优异的低温韧性,退火后钢管低温韧性下降,CVN冲击试验和DWTT试验断口均出现了分离现象。

图3 610℃去应力退火前后试验钢管-15℃DWTT断口形貌

3 结 论

(1)X100M管线管母材组织主要为细小的贝氏体铁素体,经610℃去应力退火后贝氏体铁素体板条合并长大成准多边形铁素体,析出相增多;

(2)X100M管线管经610℃去应力退火后管体横向抗拉强度降低至817 MPa,降幅为60~70 MPa,延伸率提高2%~3%,焊缝抗拉强度无显著变化;

(3)X100M管线管具有优异的低温韧性,经610℃去应力退火后钢管的低温韧性下降,其CVN冲击和DWTT断口均出现了分离现象。

[1]RINGINEN D A,CHASTUKHIN A V,KHADEEV G E,et al.A weldability study of steel of strength class X100[J].Metallurgist,2014,57(11-12):1112-1119.

[2]OIKONOMIDIS F,SHTERENLIKHT A,TRUMAN C E.Prediction of crack propagation and arrest in X100 natural gas transmission pipelines with a strain rate dependent damage model(SRDD)[J].International Journal of Presssure Vessels&Piping,2013,s105-106(4):60-68.

[3]CHOI B W,SEO D H,JANG J I.A nanoindentation study onthemicromechanicalcharacteristicsofAPIX100 pipeline steel[J].Metals&MaterialsInternational,2009,15(3):373-378.

[4]LI X D,MA X P,SUBRAMANIAN S V,et al.Structureproperty-fracture mechanism correlation in heat-affected zone of X100 ferrite bainite pipeline steel[J].Metallurgical&Materials Transactions E,2015,2(1):1-11.

[5]郑磊,傅俊岩.高等级管线钢的发展现状[J].钢铁,2006,41(10):1-9.

[6]吉玲康,张伟卫,高惠临,等.X100管线钢的连续冷却转变[J].材料工程,2011(2):10-16.

[7]GB 105.1~105.4—2011,压力容器[S].

[8]BAGLIANI P E,SANTOFIMIA M J,ZHAO L,et al.Microstructure,tensile and toughness properties after quenching and partitioning treatments of a medium-carbon steel[J].Materials Science&Engineering A,2013,559:486-495.

[9]LI H,LIN J,DEAN T A,et al.Modelling mechanical property recovery of a linepipe steel in annealing process[J].International Journal of Plasticity,2009,25(6):1049-1065.

[10]A Mart′iNez-De-Guerenu,F Arizti,M D′iAz-Fuentes,et al.Recovery during annealing in a cold rolled low carbon steel.Part I:Kinetics and microstructural characterization[J].Acta Materialia,2004,52(12):3657-3664.

Effects of Stress Relief Annealing on the Microstructures and Properties of X100M Line pipe

ZHANG Qingqing,ZHANG Chuanguo,ZHENG Lei

(Center Research institute of Baosteel Group,Shanghai 201900,China)

In order to study the effects of stress relief annealing at 610℃on the microstructures and mechanical properties of X100M line pipe,sampling respectively on X100M line pipe before and after annealing,it carried out microstructure observation,tensile test at room temperature and low temperature toughness test,and also analyzed the typical lowtemperature impact fracture morphology characteristics before and after annealing.The results showed that,in X100M line pipe base metal microstructure,the volume fraction of small size bainite decreased and the volume fraction of quasi-polygonal ferrite increased after annealing.Both the transverse and longitudinal tensile strength decreased about 60~70 MPa,while the elongation increased by 2%~3%.The low temperature toughness decreased,and the fracture separation phenomenon was observed in CNV impact and DWTT fracture.

X100M line pipe;stress relief annealing;microstructure;strength;impact toughness

TG156

A

10.19291/j.cnki.1001-3938.2016.11.001

张清清(1989—),男,工学博士,主要从事油气输送用高性能管线钢、管线管产品开发、新工艺和新技术研究工作。

2016-07-13

谢淑霞