零件表面微观工艺特征性研究——产品(零件)工艺技术基础科学问题机理探索

2016-12-15陈白帆王欣巍

陈白帆,林 飒,赵 蕾,王欣巍

(1.北京航天控制仪器研究所,北京100039;2.海军驻北京二三九厂军事代表室,北京100036;3.中国航天电子技术研究院,北京100094)

零件表面微观工艺特征性研究——产品(零件)工艺技术基础科学问题机理探索

陈白帆1,林飒2,赵蕾1,王欣巍3

(1.北京航天控制仪器研究所,北京100039;2.海军驻北京二三九厂军事代表室,北京100036;3.中国航天电子技术研究院,北京100094)

通过研究产品(零件)制造过程、方法、参数等工艺因素,给零件表面及表层带来(留下)特有的微观特征性,首次在高精度惯性仪表和高可靠电磁继电器(机电类)产品制造体系中引入了零件表面微观工艺特征性概念,提出了制造阶段的产品工艺可靠性设计和微观工艺特征(性)分析方法,提出了该类产品制造中的工艺设计更应该关注零件与产品设计原理匹配性和性能特性符合性观点,提出零件制造要从单纯的控制几何精度向控制性能特性转变,从宏观、单一采标的几何参数评价向微观、综合采标的非几何(非尺寸)参数评价模式为主转变的建议。零件表面存在的这种微观特征现象与零件几何精度一样,将对产品制造的合格率、稳定性、可靠性的实现起到至关重要的作用,尤其对产品的合格率影响极大,有必要开展更深入、更系统的研究,以建立起我国自主的高端产品(或零件)制造基准工艺平台。

产品制造技术;零件微观特征;零件非几何参数;工艺可靠性设计;制造工艺基准

0 引言

工业4.0作为德国国家战略是有深远背景和坚实的工业化基础的。它是高度灵活又高效能的生产制造模式,同时它还意味着环境友好的发展模式,以及社会形态的改变。而这一切都是建立在德国在20世纪已经彻底解决了产品的生产质量问题的前提下,也就是说工业4.0的制造模式不是用来提高产品生产合格率和解决质量问题的。

要实现“中国制造2025”,还是要先解决我们产品的生产制造质量问题—制造工艺技术的基础问题。

1 研究背景和意义

我国发展了50多年的高性能产品关键基础零、部件的制造能力与工业化国家相比依然有较大差距。目前,我们零件的生产制造从几何尺寸精度和表面粗糙度Ra要求看,似乎没有什么差别,甚至我们图纸的要求更高、更多,特别是我们配备和使用了当今世界上最先进、最昂贵、最高精度的加工和检测装备。可是,由这些装备制造出的高精度零件装配出的产品还是合格率低,产品投入使用后在性能稳定性、可靠性方面差距更加明显,分析认为这种差距主要有4方面原因:

1)我们的产品设计多以结构参数为基本内容,即设计将产品的实现原理转换成了结构参数,将许多物理量变成了几何量表达出来。而工艺看到的只是几何量,工艺设计自然就以满足几何精度为主要目的,工艺设计是不会考虑零件满足设计原理的匹配性、符合性。实际上我们零件的加工处于控形制造,而非控性制造。

2)我们在50多年的惯性器件产品制造过程中,经验和教训所形成的行业制造标准与规范太少,特别是以功能零件为对象的标准与规范更是空白,虽然已发展几代的惯性器件产品,但至今并没有形成一个完整的惯性器件制造技术体系。随着产品精度的提高,在制造技术层面不知道哪几件零组件对设计原理的影响最大、对性能的影响最敏感,不了解哪些加工形成的表面特征对机理和性能的影响程度最大,只能一直强调零件加工精度的提高,使我们对惯性器件产品制造工艺的认知形成了误区,影响、制约和阻碍了惯性器件产品制造水平的提升。

3)随着产品精度和可靠性的提高,产品工艺设计思想:①依然沿用传统单一的评价标准——尺寸、形状、位置和一个微观高度参数Ra或Rz值作为零件质量的评判依据;②对零件的冶金、物理、化学、力学、热学、电磁和污染程度等非尺寸参数依然采用非定量化的评价,或不做评价(随机参数表征产品的个体差异性)。

4)没有认识到零件加工制造方法、加工介质、热处理、清洁处理、参数、刀具使用间隔、评价条件、工艺控制点等各个过程,都会给零件表面带来与产品原理匹配性(或与性能)相关的微观特征。

以上也是机械产品制造与机电产品制造工艺设计理念的根本区别所在,我们一直在以机械产品的制造技术思想和认识制造机电产品。

以战略级惯性仪表和军用高可靠电磁继电器零、部组件为研究对象的零件表面微观工艺特征性研究概念的提出,是在近年来对高可靠电磁继电器失效分析和制造可靠性工艺技术研究验证工作成果基础上,系统地总结出的产品制造存在的制造工艺的固有特征(缺陷)性这一技术思想基础上发展形成的。

我们认为零件制造过程、方法、参数等工艺因素,都会给零件表面及表层带来(留下)非受控、随机形成的微观特征,而零件表面的这些微观特征(尤其是非尺寸要素)将决定零件在特定条件下实现规定性能的能力,也决定了装配集成后产品系统的宏观结构和性能。这种微观特征现象不仅影响到产品生产合格率的高低,也决定了产品使用周期的好坏。可以说零件表面的这种微观工艺特征性(或零组件表面特征基因组)将对产品固有性能的实现起到至关重要的作用。

要解决高精度惯性仪表和高可靠军用机电组件长期存在的合格率低、质量不稳定,不断出现多余物等大量说不清楚机理或“没有原因”的失效事件的深层次原因,还是要从微观层面研究合格的零件质量应该用什么标准进行评价,识别零件个体的那些隐性的微观特征参数,在工艺设计中重视加工出的零件性能特性与产品原理的匹配性和符合性,在产品制造中增加微观特征、因素的管控、改进和定量化控制与评判,才有可能从根源上解决制造质量问题。

工业化国家产品品质的优异是几百年间对技术的认知和工程经验教训的积累得到的,他们的每一道工艺、每一项配料、每一个细节都是一点一点从心里挖出来,从失败中走出来的。也就是说有高精尖的制造设备并不能解决全部的产品生产质量问题,在产品制造工艺技术认知和细化上还是有很大的空间和潜力可挖,从制造技术方面是可以找出解决产品生产质量问题的途径。

本研究从一个全新的制造技术角度,系统地提出零件表面存在着与设计原理匹配性和性能特性符合性密切关联的零件、零组件单元微观工艺特征性概念,提出了零件表面微观工艺特征的识别、分析、控制是高端产品制造工艺技术基础的观点,在此框架内提出了产品的工艺可靠性设计以及微观工艺特征(性)分析方法。期望用新的概念和方法开展3个层面的研究:1)识别制造过程中的各种工艺因素会给零、组件带来(留下)哪些微观工艺特征;2)分析和认识这些微观工艺特征对产品合格率、稳定性和可靠性造成影响的机理,以及影响规律和程度;3)人为地、有目的地控制形成这些微观工艺特征的工艺过程和参数。

同时,希望借此形成一个新的工程制造技术理论平台——零件表面微观工艺特征性研究平台,以解决高端零、部组件制造瓶颈,提升我国国防科技工业基础能力,真正解决产品的制造可靠性问题。

2 微观工艺特征性的初步定义

以高精度惯性仪表和军用高可靠电磁继电器产品制造为主要研究对象的零件表面微观工艺特征性概念的提出,是在近年来对高可靠电磁继电器失效分析和制造可靠性工艺技术研究中提出的制造工艺的固有特征(缺陷)性这一技术思想基础上发展形成的。

“制造工艺的固有特征(缺陷)性”定义为:“再精密和再受控制的加工方法都带有某些至今未被很好认识到的固有的特征(缺陷)。这种固有缺陷都会在被加工零件表面留下或形成各种的(几何、物理、化学、力学、污染等)特征状态。零件表面存在的这些状态与产品设计原理具有映射关系,会影响零件与产品设计原理匹配程度和性能特性符合程度,对产品生产制造的合格率、稳定性和使用性能、可靠性的影响具有直接相关性。如不能有效识别加工方法固有缺陷,最终容易导致特定工作原理产品的生产合格率低、稳定性差,以及产品使用性能退化或失效。”

而零件表面微观工艺特征性概念,扩展了制造工艺的固有特征(缺陷)性的概念范围,将对零件质量的管控范围从单一评价零件在机械加工阶段合格与否,延伸至零件在生产制造全过程合格与否,以及最终满足性能特性符合性程度。并对各个零件集合成产品后所形成的微观工艺特征与造成产品合格率低、稳定性差和产品退化、失效原因的内在关联性进行识别,以及零件表面、零件组件单元微观工艺特征性对产品性能的影响规律和影响程度开展研究。将零件表面微观工艺特征性对产品品质的提升过程划分为3个研究阶段:1)产品生产合格率提高阶段;2)产品测试、试验稳定性阶段;3)产品使用可靠性阶段。目前,重点研究解决第一阶段问题,即产品生产合格率。

为此,给出的零件表面“微观工艺特征性”的初步定义是:“任何一种加工方法和工艺过程(和采用的工艺措施),都带有固有的特性和缺陷,都会在零件表面和表面层形成独有的微观特征状态。这一特征状态会因该零件在特定产品中所承担的功能、作用和所处位置、使用环境的不同,影响到产品生产的合格率和参数的稳定性,进而对产品使用性能和功能稳定性、可靠性产生不同程度(功能退化甚至失效)的影响。”

长期以来对零件制造研究的是零件几何加工精度(精密、超精加工,它的本质是加工设备精度保障),而不是研究如何制造出与产品原理匹配性高和性能特性符合性好的零件(它的本质是零件制造工艺技术参数保障)。所以,提出零件表面微观工艺特征性的研究目的,就是要解决和改变长期以来把单一表面微观几何特征——表面粗糙度Ra和宏观几何参数作为衡量零件质量的传统认识,提倡将零件加工后表面形貌的其他微观轮廓参数和冶金、物理、化学、力学、热学、电磁和污染程度等非尺寸要素会对零件承担的性能产生影响的综合评价参数,作为评价零件质量的依据。

本研究观点认为产品制造技术、产品制造质量和制造可靠性的研究应该是面向产品设计原理和面向产品零件性能特性的工艺设计研究,而不是面向零件材料和面向产品结构参数的工艺设计研究,这是工艺设计的基本原则。

3 微观工艺特征的形成机理及表征

可以从原材料、机加工、特种加工、热处理、去应力、清洁处理、生产环境、装配操作等工艺过程逐一分析微观工艺特征的形成机理。

1)原材料特征:原材料厂家在生产制造中存在的批次性差异特征。

2)机加工特征:零件表面的加工纹理方向、微观轮廓形貌、损伤、微裂纹深度和残余应力等的形成都与选择的工艺参数(如切削速度、进给速度、切削深度、刀具参数和刀具的更换间隔标准等)直接相关联。

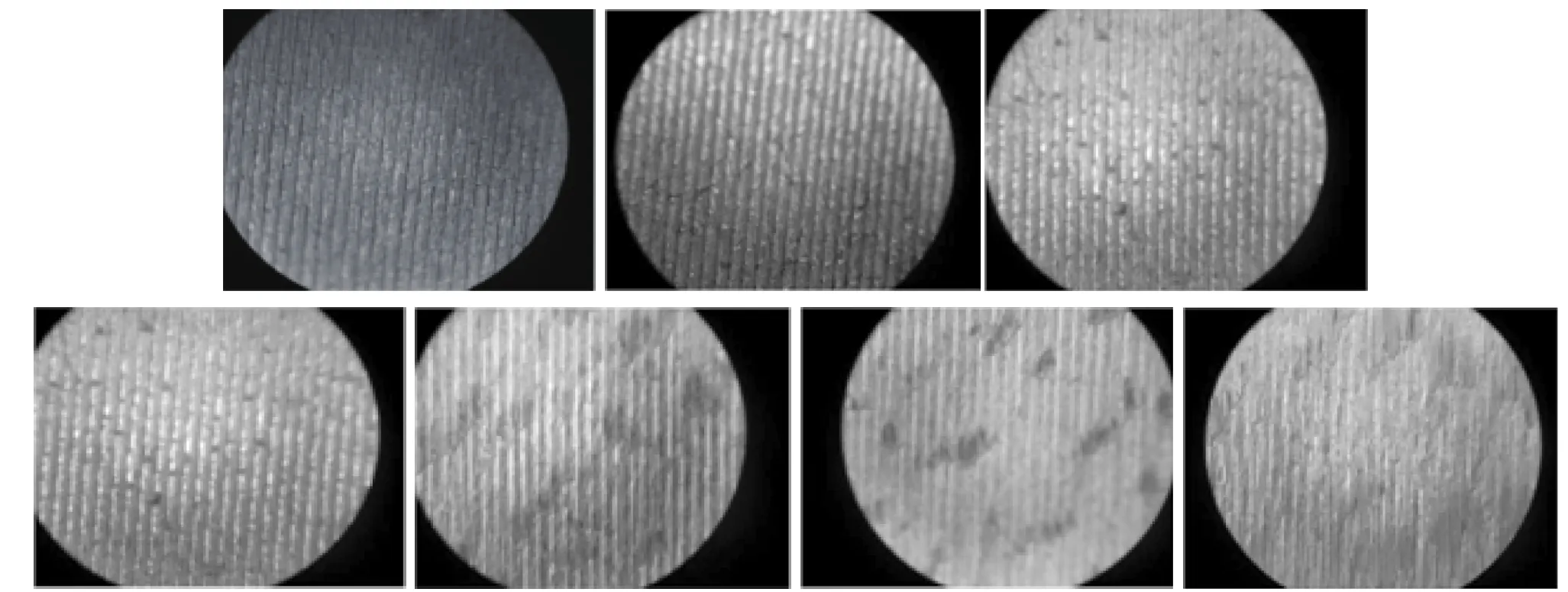

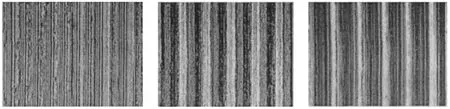

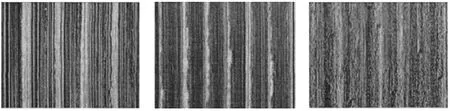

图1为零件表面车削加工的纹理随刀具使用时间的变化特征,图2、图3为不同车削速度和不同时刻下的纹理变化特征。

图1 连续拍摄的零件表面加工纹理随刀具使用时间变化特征Fig.1 Characteristic of continuous shooting parts surface processing texture with the changing of tool use time

图2 不同切削速度483r/min、760r/min和1250r/min下零件表面纹理的变化特征Fig.2 Characteristic of parts surface processing texture with the changing of different cutting speed such as 483r/min,760r/min and 1250r/min

图3 不同时刻0min/60min/70min下零件表面纹理的变化特征Fig.3 Characteristic of parts surface processing texture with different time such as 0min,60min and 70min

3)特种加工特征

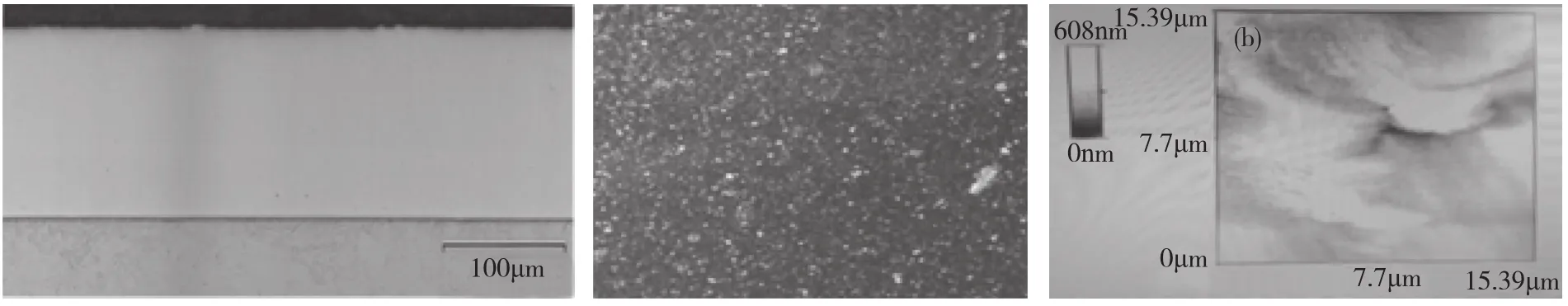

电镀工艺制备的涂层必然形成结构低致密性、表面缺陷多、孔隙率高,与基材的附着力差等固有的缺陷。图4从左至右分别为美国陆军装备研究所电镀涂层缺陷剖面图像、国内某企业电镀涂层表面状态(1000倍)和表面孔隙率试验。

物理气相沉积方法生产的涂层具有很好的化学稳定性和致密性,但涂层存在较大残余应力,涂层表面还普遍存在较多、较大的熔滴颗粒,也有少量的针孔缺陷。图5从左至右分别为美国陆军装备研究所HC⁃Cr涂层显微图像、国内动压马达半球表面DLC涂层存在的熔滴颗粒(386倍)和TiN涂层存在的针孔缺陷。

图4 电镀工艺方法的固有缺陷Fig.4 Inherent defects of electroplating process

图5 物理气相沉积工艺方法制备的涂层情况Fig.5 Coating prepared by physical vapor deposition process

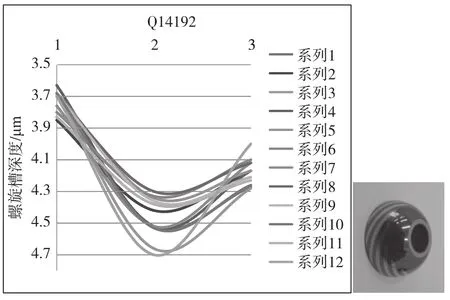

离子束刻蚀的特点是对不同元素有不同的刻蚀速度,平面上刻蚀所获得槽深的均匀性好于在弧面上刻蚀,图6为离子束加工球面槽深特征。

零件的热处理参数决定了零件材料微观结构,热处理时间的长短决定晶粒生长尺寸的大小,决定零件在某一条件下尺寸的稳定性。机加工序后去除零件宏观残余应力、消除机械加工损伤处理的最佳时间和温度参数的选择同样与加工零件所采用的机械加工方法、工艺参数所造成的表面质构和硬化的程度有关。

零件清洁质量对产品质量至关重要,许多零件都要热处理,此时少量的加工介质污染物会聚合成不溶解的微膜或在高温作用下树脂化,将严重影响零件后续工序加工质量。进入到零件微损伤层中的污染物没有去除,在一定条件下,这些污染物会形成有害气氛影响产品质量。

图6 离子束加工动压马达半球螺旋槽槽深特征Fig.6 Dynamic pressure motor hemispherical spiral groove and groove depth statistics of ion etching processing

长期以来,对生产环境中空气污染的控制是以空气中的悬浮颗粒为目标,因此,生产环境只控制三项因素。但是,对一些零件来说生产环境中大气的有害气体、人体的挥发气氛都会对零件表面产生侵害。

图7为在有中央空调通风的室内存放了1个月、2个月和3个月的零件表面生成的大气腐蚀物SE图(从左至右)。

装配使用的橡胶指套清洁的工艺不同,在零件表面形成的污染特征就截然不同。装配过程中操作人员不配带指套,会在零件表留下尿素、尿酸、盐分、乳酸、氨基酸、游离脂肪酸等酸性物质,造成零件表面污染,留下的有机、无机污染物会危害到产品性能。

图7 存放1个月、2个月和3个月的材料表面大气腐蚀物SE图Fig.7 Material surface atmospheric corrosion SE images with the time of 1 month,2 months and 3 months

零件表面存在的这些微观工艺特征状态,对产品性能和可靠性的影响和影响程度与产品性能要求和产品工作原理有关。

4 结论

研究认为在产品制造中,产品的合格率不仅与零件加工精度有关,还与零件表面各种微观特征有关。关注零件表面微观工艺特征性,就是要求工艺人员先实现从产品技术特征到零部件特征的转换,在产品工艺设计中将零件特征与产品设计原理匹配性和零件性能特性符合性作为关键因素,通过分析、识别和控制制造过程中形成的影响产品合格率和稳定性的微观特征,将零件制造合格与否从单纯的几何精度(固定参数)的评价要求,向控制设计原理匹配性与性能特性符合性(随机参数)评价要求转变。通过零件、零组件单元的微观工艺特征控制,提高零件、零组件单元与产品整体性能的匹配程度、符合程度与满足程度。以期用这一技术思想来解决产品生产合格率低、参数稳定性差、可靠性不高等问题,尽快实现航天制造从控形制造到控性制造的体系升级。也只有在彻底解决产品生产制造质量问题基础上,工业4.0智能制造概念才具有工程意义。

[1]高玉魁.表面完整性理论与应用[M].北京:化学工业出版社,2014.GAO Yu⁃kui.Theory and application of surface integrity[M].Beijing:Chemical Industry Press,2014.

[2]程礼椿.电接触理论及应用[M].北京:机械工业出版社,1988.CHENG Li⁃chun.Theory and application of electrical con⁃tact[M].Beijing:China Machine Press,1988.

[3]吴敏镜.惯性器件制造技术[M].北京:中国宇航出版社,1989.WU Min⁃jing.Inertial device manufacturing technology[M].Beijing:China Aerospace Press,1989.

[4]赵志彪.复杂机械产品装配过程在线质量控制方法研究[D].合肥工业大学,2013.ZHAO Zhi⁃biao.Research on online control method for assembly process quality of complex mechanical products[D].Hefei Polytechnic University,2013.

[5]胡金华.基于工件表面纹理分析的加工参数优化技术研究[D].浙江工业大学,2005.HU Jin⁃hua.Research on cutting parameter optimization basedonworkpiecesurfacetexture[D].Zhejiang University of Technology,2005.

[6]周承新,陈慧琴.基于加工表面纹理连通区域的刀具磨损状态研究[J].机床与液压,2010,38(5):42⁃45.ZHOU Cheng⁃xin,CHEN Hui⁃qin.Studies on tool wear condition based on the workpiece texture connected region integer[J].Machine Tools&Hydraulics,2010,38(5):42⁃45.

[7]Mulligan C P,Smith S B,Vigilante G N.Characterization and comparison of magnetron sputtered and electroplated gun bore coatings[J].Journal of Pressure Vessel Technolo⁃gy,2006,128(2):240⁃245.

[8]林雪燕.连接器触点表面的大气腐蚀[D].北京邮电大学,2009.LIN Xue⁃yan.Atmospheric corrosion of the contact surface of the connector[D].Beijing University of Posts and Tele⁃communications,2009.

[9]陈白帆.从技术因素分析高可靠电磁继电器多余物产生机理[J].机电元件,2016,36(4):29⁃35.CHEN Bai⁃fan.Analysis on the mechanism of excess mate⁃rial of high reliability electromagnetic relay from the techni⁃cal factor analysis[J].Electromechanical Components,2016,36(4):29⁃35.

[10]陈白帆.航天产品内部微观环境污染来源分析及污染物控制、清除工艺技术研究[J].导航与控制,2016,15(4):97⁃102.CHEN Bai⁃fan.The pollution source analysis of micro⁃environment inside aerospace products and its controlling&removing technology research[J].Navigation and Con⁃trol,2016,15(4):97⁃102.

[11]崔砚.特种材料表面镀TiN薄膜的结构与应力研究[J].导航与控制,2010,9(2):67⁃71. CUI Yan.Research on structure and residual stress of TiN films deposited on particular substrate[J].Navigation and Control,2010,9(2):67⁃71.

[12]袁大国.机械产品性能特征相似匹配方法研究[D].合肥工业大学,2011.YUAN Da⁃guo.Research on similarity matching method of mechanical product performance characteristics[D].Hefei Polytechnic University,2011.

[13]朱芳.复杂零件加工过程质量控制理论与方法研究[D].武汉理工大学,2011.ZHU Fang.Research on quality control theories and methods for complex workpiece of in machining process[D].Wuhan University of Technology,2011.

[14]宋晶晶.产品技术特征与零部件特征配置及其优化技术研究[D].长安大学,2011.SONG Jing⁃jing.Studies on the matching between techni⁃cal feature and component feature of product and its opti⁃mization[D].Chang'an University,2011.

[15]刘强.基于失效物理的性能可靠性技术及应用研究[D].国防科学技术大学,2011.LIU Qiang.Research on the performance reliability tech⁃nology and the application based on physics of failure[D].NationalDefenseScienceandTechnology University,2011.

[16]程卫民,陈岭丽.工件表面的形貌分析[J].测控技术,2005,24(5):37⁃39.CHENG Wei⁃min,CHEN Ling⁃li.Surface shape analysis of workpiece[J].Measurement&Control Technology,2005,24(5):37⁃39.

[17]杨赛.表面微观结构对透光光程变化影响的研究[D].安徽工程大学,2015.YANG Sai.Surface microstructure changes affect the opti⁃cal path of the light transmittance[D].Anhui Polytechnic University,2015.

[18]康振亚,王磊,刘飞,等.喷嘴微观形貌特征对性能影响实验研究[J].测控技术,2015,34(Z):477⁃479+487.KANG Zhen⁃ya,WANG Lei,LIU Fei,et al.Experiment research on influence of microscopic morphology to per⁃formance of nozzle[J].Measurement&Control Technolo⁃gy,2015,34(Z):477⁃479+487.

Research on the Micro Process Characteristic of Parts Surface——ExPloration Mechanism of Product Parts Technological Basis

CHEN Bai⁃fan1,LIN Sa2,ZHAO Lei1,WANG Xin⁃wei3

(1.Beijing Institute of Aerospace Control Devices,Beijing 100039;2.The Military Representative Office of the Navy's 239 Factory,Beijing 100036;3.China Aerospace Electronic Technology Research Institute,Beijing 100094)

Through the study of parts manufacturing processes,methods,parameters and other theological factors,we found the formation mechanism of the specific micro features on the surface and the surface of the parts.For the first time,the concept of micro process characteristic was introduced into the manufacturing system of inertial instrument and high reli⁃ability electromagnetic relay.The process reliability design and micro process characteristic analysis method were put for⁃ward at manufacturing stage,and process design should pay more attention to the matching of parts and product design prin⁃ciples.And also,process design should pay more attention to conform to the functional characteristics of the parts.Parts manufacturing should be changed from the simple control of geometric accuracy,to control the functional characteristics,from the macro and single parameter evaluation to the micro and comprehensive evaluation mode of the main parameters.This kind of microscopic characteristic on the part surface is the same as the geometric precision of the parts,it will play animportant role in the realization of the product's pass rate,stability and reliability,In particular,the pass rate of the prod⁃uct is greatly affected,it is necessary to carry out a more thorough and systematic study,to establish our own independent high⁃end products manufacturing benchmark technology platform.

product manufacturing technology;microscopic characteristics of parts;non geometrical parameters of parts;process reliability design;manufacturing process standards

U666.1

A

1674⁃5558(2016)04⁃01303

10.3969/j.issn.1674⁃5558.2016.06.015

2016⁃08⁃09

陈白帆,男,研究员,研究方向为高精度惯性仪表、高可靠电磁继电器制造可靠性、工艺可靠性设计、零件表面微观工艺特征性、零件制造与产品设计原理匹配性。