基于SPS方法对B4C/6061Al复合材料的微观组织及磨损行为研究

2016-12-14武翘楚王文先李宇力陈洪胜赵峻超刘瑞峰

武翘楚,王文先,李宇力,陈洪胜,赵峻超,刘瑞峰

(太原理工大学 a.材料科学与工程学院,b.新材料界面科学与工程省部共建教育部重点实验室,c.先进镁基材料山西省重点实验室,太原 030024)

基于SPS方法对B4C/6061Al复合材料的微观组织及磨损行为研究

武翘楚a,c,王文先a,b,c,李宇力a,b,陈洪胜a,b,赵峻超a,刘瑞峰a

(太原理工大学 a.材料科学与工程学院,b.新材料界面科学与工程省部共建教育部重点实验室,c.先进镁基材料山西省重点实验室,太原 030024)

采用化学镀铜的方法对B4C颗粒表面进行改性,以提高颗粒与基体合金之间的界面结合强度。通过等离子放电烧结(SPS)的方法制备颗粒含量为10%~50%的B4C/6061Al复合材料;对制备的复合材料的微观组织形貌、物相组成进行观察分析,并通过高速往复摩擦磨损试验机研究分析其磨损机制。结果表明:B4C颗粒均匀分布于基体合金中,B4C颗粒表面的镀铜层在等离子烧结过程中与基体发生反应,生成第二相Al2Cu,改善了增强体与基体间的结合情况;相对于B4C/6061Al复合材料,采用镀铜处理后的碳化硼制备出的复合材料表现出较低的磨损率,其磨损机制主要为粘着磨损、磨粒磨损和氧化磨损。

B4C/6061Al;复合材料;化学镀铜;放电等离子烧结;摩擦磨损性能

碳化硼(B4C)陶瓷是一种重要的工程材料,具有优良性能,如高熔点(2 450 ℃)、高硬度、高模量、密度小(2.52 g/cm3)、耐磨性好、耐酸碱性强等优点[1],并且具有优良的中子吸收性能(如:10B的热中子吸收截面高达3 837 barn,1 barn=10-24cm2)、俘获能谱宽、吸收热中子后不产生放射性同位素等[2]。基于上述诸多优势,B4C被广泛用作研磨材料、润滑材料、防弹材料、耐酸碱材料、核反应堆中的控制棒、屏蔽材料等[3]。直接烧制而成的碳化硼陶瓷有很多缺陷,如断裂韧性低(KIC<2.2 MPa·m1/2)、制备时所需的烧结温度高、抗氧化能力差等。在实际应用中,为了克服碳化硼陶瓷的脆性以及难加工的难题,产生了聚合物基体或金属基体的B4C颗粒增强复合材料,该种材料的应用结合了碳化硼的功能性和金属的易加工性,可同时满足功能性和结构性的使用需求[4]。尽管如此,碳化硼与金属材料之间的润湿性很差,产生化学反应的要求较高,二者难以形成有效的结合,限制了复合材料的制备[5]。目前,国内外成熟的制备工艺较少且都未能完全解决碳化硼与基体间的结合问题,阻碍碳化硼金属基复合材料的发展。

本文采用碳化硼颗粒表面化学镀铜作为增强体,并结合放电等离子烧结技术以实现复合材料中增强相与铝合金基体的有效结合,对含有不同质量分数增强体的复合材料的磨损性能进行研究。

1 实验

所用粉末为碳化硼粉末(纯度99.5%,平均粒径为30 μm)和工业6061铝合金粉末(纯度99.0%,平均粒度为40 μm)。碳化硼粉末经过清洗、敏化、活化等镀前预处理后,在碱性条件下实施化学镀铜[6-8]。镀铜液成分为:CuSO4·5H2O,HCHO(质量分数为37%),C4O6H2KNa, C10H16N2O8(EDTA),K4[Fe(CN)6]·3H2O,Na2CO3。化学镀液pH值为12~12.5,温度为55~60 ℃。

碳化硼粉末经化学镀铜后,称取粉末与6061铝合金粉末混合配置w(B4C)=10%,20%,30%,40%,50%的混合粉末。混粉使用ND-2L行星式球磨机。球磨罐材料为Cr12MoV,内径为40 mm,罐内高80 mm,磨球为Al2O3球(∅5 mm),球粉比为5∶1,转速为400 r/min,混粉时间为1 h。

采用富士电机产业株式会社生产的SPS-331Lx型放电等离子烧结设备。将充分混匀的粉末装入石墨模具中,烧结前预压以紧实粉末。烧结制度为:轴向压力为30 MPa;先将粉末以50 ℃/min的升温速率升高至450 ℃,保温10 min;之后再将温度升高至580 ℃,保温15 min后关闭加热装置,制备出的复合材料坯料随炉冷却。

制备出的复合材料采用线切割加工成∅10mm×3 mm的圆盘形试样,在MFT-R4000高速往复摩擦磨损试验仪上进行摩擦磨损试验。试验参数为:摩擦行程5 mm;摩擦时间30 min;载荷10 N;频率2 Hz。

采用配有能谱(EDS)的JSM-6700F型扫描电子显微镜(SEM)观察化学镀铜后的碳化硼粉末、SPS烧结制备的复合材料以及摩擦磨损试验后磨痕处的显微形貌;采用D8 ADVANCE型X射线衍射仪(XRD)对制备出的复合材料进行物相分析。

2 结果与讨论

2.1 覆铜B4C及覆铜B4C/6061Al复合材料的显微形貌和物相成分

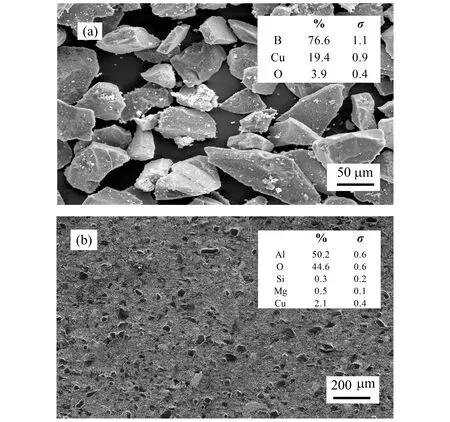

图1 覆铜B4C颗粒微观形貌及覆铜B4C/6061Al基复合材料显微形貌Fig.1 Morphologies of copper cladded B4C particles and 30% copper cladded B4C/6061 Al composite

图1为覆铜B4C颗粒微观形貌及覆铜B4C/6061Al基复合材料显微形貌。通过观察图1(a)可知,碳化硼颗粒在经过化学镀铜后,颗粒被镀铜层包裹,没有观察到颗粒间的团聚现象。从图1(a)内置的EDS能谱分析结果可知,镀铜后粉末中铜的质量分数为19.4%,镀覆效果良好。

图1(b)为B4C质量分数30%的覆铜B4C/6061Al复合材料的显微形貌。图中黑色处为碳化硼颗粒,可观察到复合材料中碳化硼颗粒分布基本均匀,没有明显的颗粒团聚现象。对复合材料的EDS能谱检测结果(图1(b)内置表)进行分析,发现复合材料内含铜量较高,例如碳化硼质量分数30%的覆铜碳化硼铝基复合材料含铜量为2.1%,证明了使用SPS技术制备复合材料过程中,镀铜层没有由于颗粒接触处温度过高而全部损失。

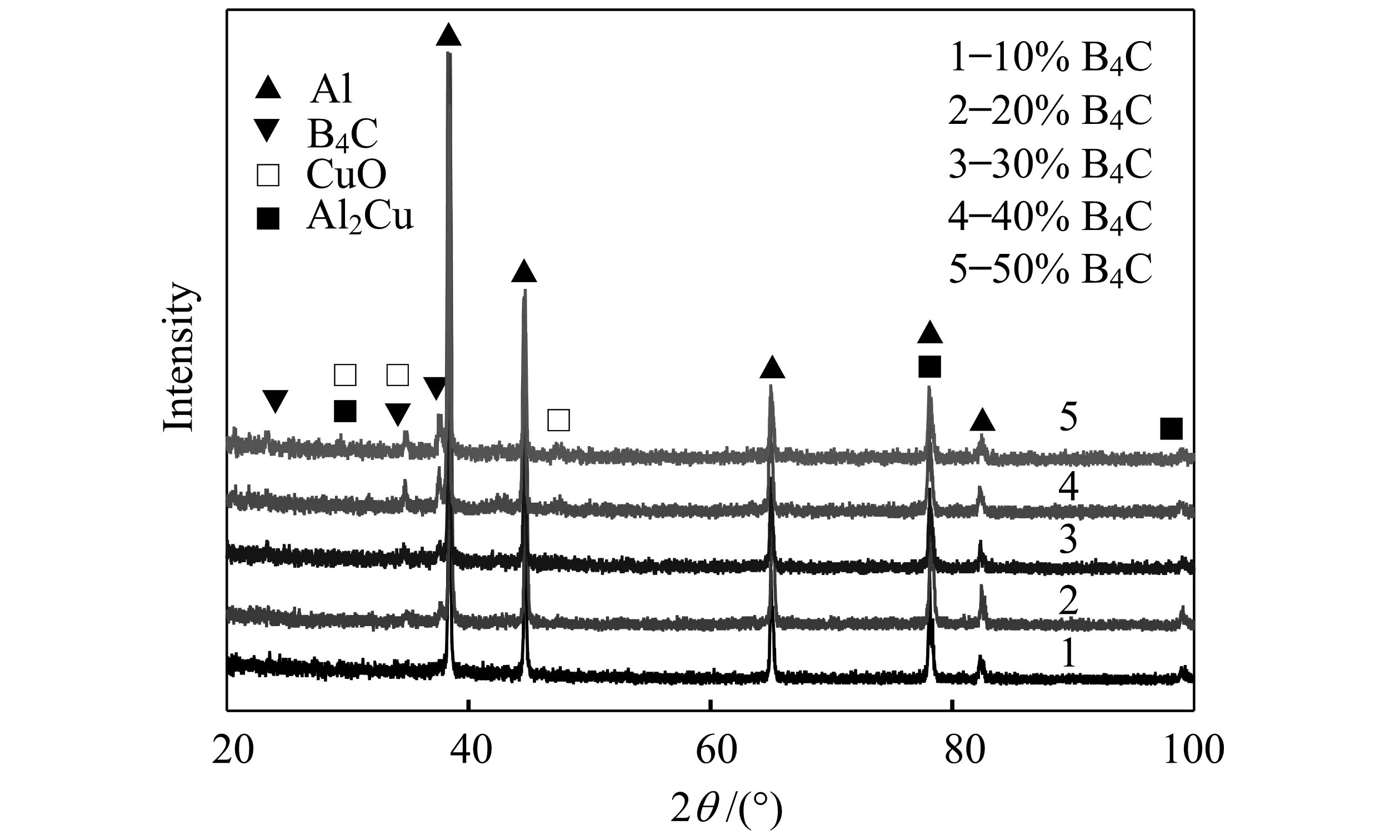

通过观察复合材料的X射线衍射仪测试结果(见图2),发现在复合材料内部出现了Al2Cu相,推测可能是由于复合材料在烧结过程中,碳化硼颗粒表面的镀铜层与铝合金基体颗粒接触部位发生了局部融化反应生成了Al2Cu相。

图2 不同含量覆铜B4C复合材料的XRD衍射结果Fig.2 XRD patterns of B4C composites with different Cu contents

为确定镀铜层与基体的结合是否提高了增强体与基体间的结合强度,对覆铜碳化硼铝基复合材料进行了抗弯强度试验,试验结果见图3。由图可知,覆铜碳化硼铝基复合材料的抗弯强度更高,这应该是由于镀铜层作为中间层提高了增强体与基体间的结合强度,使得复合材料整体的抗弯强度得到提高。

图3 复合材料弯曲强度对比Fig.3 Comparison of bending strength of composites

结合上述结果分析可推断,碳化硼颗粒在镀铜层的包裹下,没有与铝基体发生反应,而是镀铜层与基体发生反应生成了Al2Cu。在使用熔炼法制备铝基碳化硼复合材料时,碳化硼与6061Al合金可能会发生反应生成AlB2相[9],反应如下:

Al+B4C→AlB2+Al3BC .

(1)

但是,在覆铜B4C颗粒烧结的复合材料的X射线衍射图中没有出现这一物相,而是生成了Al2Cu,这应该是由于在SPS烧结过程中发生了如下反应:

Cu+2Al→Al2Cu .

(2)

已知使用机械合金化方法和热处理方法可以制备出Al2Cu颗粒增强Al基复合材料[10-11],其基本过程是用机械合金化工艺制备出过饱和固溶体Al(Cu)粉末,之后将该粉末加热到200 ℃并保温一段时间以形成Al2Cu颗粒增强Al基复合材料。在本试验中,虽然也经过了球磨混粉过程,但是球磨时间比机械合金化时间短,不足以形成Al(Cu)过饱和固溶体。因此,应当是颗粒表面的镀铜层以及6061Al合金基体内的Cu在放电等离子体的活化作用下,与Al基体发生反应而生成Al2Cu相。

2.2 复合材料的摩擦磨损性能

图4为摩擦磨损试验后复合材料表面划痕宽度的变化,在摩擦行程、载荷、摩擦时间相同的情况下,随着覆铜碳化硼质量分数的升高,复合材料表面由摩擦磨损试验造成的划痕宽度降低。

(a)-w(B4C)=10%;(b)-w(B4C)=40%图4 B4C/6061Al复合材料划痕形貌及划痕内磨削物质EDS化学成分Fig.4 Scratch morphology and EDS results of qrinding scratches of B4C/6061A1 composites

摩擦磨损试验后复合材料的划痕表面出现了磨削物质、摩擦脱落物等,选取划痕内部的一片区域进行EDS能谱检测,结果见图4(a)内置图。由于铝基体具有一定的粘性,铝基复合材料的基体会在磨损过程中与摩擦副粘结,当摩擦副继续运动后会在材料表面造成剥离现象[12]。结合图中的化学成分以及各元素的质量分数推测,磨损试验产生的主要磨削物质为碳化硼颗粒和脱落下来的铝基体。

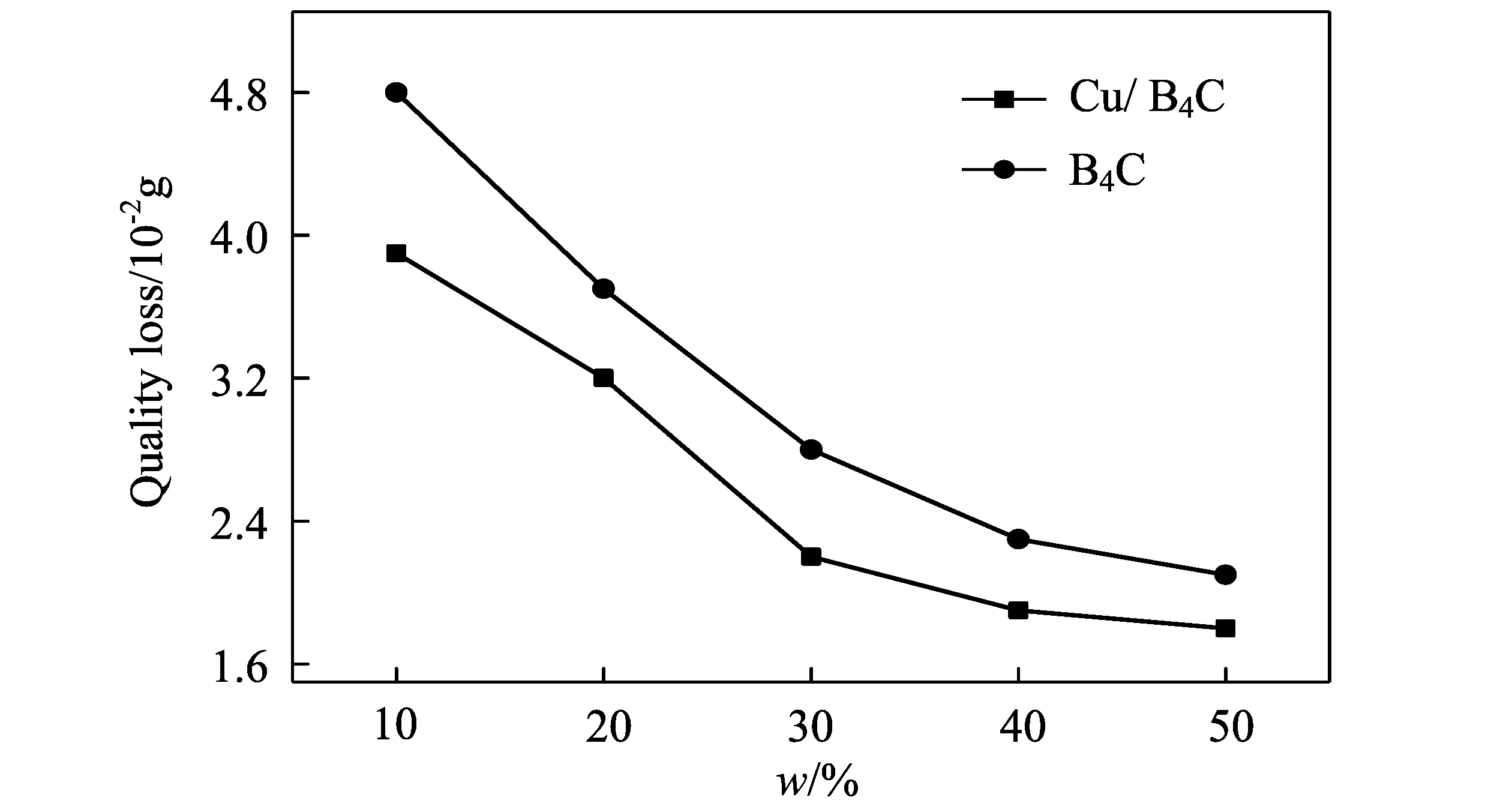

结合图5中复合材料磨损率的变化情况可知,随着覆铜碳化硼含量的增加,材料的耐磨损率在不断增加,这应该是由于在磨损进行一段时间后,凸出的碳化硼颗粒减少了摩擦副与基体间的接触,进而减少铝合金基体的剥落;碳化硼颗粒含量越高,摩擦副与基体接触的机会越少,从而提升了复合材料的耐磨性。

图5 不同质量分数B4C复合材料的磨损率对比Fig.5 Wear rates of composites with different B4C mass fraction

通过观察图6可知,随着覆铜碳化硼质量分数的不断升高,平均摩擦系数(Lcp)、最大摩擦系数(LMAX)以及摩擦稳定系数(S)都是呈降低趋势,在覆铜碳化硼质量分数达到20%时下降趋势停止,转为上升趋势;平均摩擦系数和最大摩擦系数在质量分数为40%达到最大值,之后又开始下降,而摩擦稳定系数在质量分数超过30%后就开始下降。这一情况应该是由于占主导地位的磨损机制不同引起的。在质量分数10%的复合材料内部,铝合金含量很高,更容易与摩擦副粘结,进而随着摩擦副的运动被剥离下来,使得磨损机制主要以粘着磨损为主[13],伴随着少量的氧化磨损。而对于碳化硼颗粒含量为20%的复合材料,碳化硼颗粒与摩擦副接触的机会增加,碳化硼颗粒从基体脱落的可能性也随之增加,此时磨粒磨损在磨损机制中占有一定比重,随着碳化硼的含量继续增加,磨粒磨损成为主要磨损机制。当碳化硼质量分数超过40%后,复合材料内部的碳化硼颗粒分布十分密集,摩擦副接触的主要物质是碳化硼颗粒,铝基体的剥落很少,粘着磨损基本不会发生;基体发生剥离较少,碳化硼颗粒也不易脱落,磨粒磨损发生的几率降低;此时的主要磨损机制是氧化磨损。平均摩擦系数和最大摩擦系数的升降主要受占主导地位的磨损机制决定,而对于摩擦稳定系数来说,当碳化硼的质量分数超过30%后,摩擦副所接触表面的粗糙程度随B4C质量分数的升高而增加,造成材料的摩擦稳定系数不断下降。

图6 复合材料摩擦磨损试验结果对比Fig.6 Comparison of friction and wear test results of composite materials

由图6可知,覆铜碳化硼颗粒铝基复合材料的平均摩擦系数Lcp和最大摩擦系数LMAX较高,这可能是因为,随着复合材料的不断磨损,裸露凸出的碳化硼颗粒不断增加,使得摩擦副所接触的表面粗糙度不断升高。覆铜碳化硼由于镀铜层的存在而与基体结合情况较好,与未镀铜碳化硼颗粒相比,不易从基体中脱落,从而使得在磨损试验过程中划痕表面粗糙度更高,在外加载荷相同的情况下,平均摩擦系数Lcp和最大摩擦系数LMAX都比较高。

由图6(c)可知,覆铜碳化硼铝基复合材料的摩擦稳定系数S比较高,这是由于未镀铜碳化硼与铝基体间的结合性差,碳化硼颗粒容易从基体脱落出来,磨粒磨损增多,降低了材料磨损的稳定性;而覆铜碳化硼铝基复合材料的颗粒脱落情况有所降低,从而提升了摩擦稳定系数S。

3 结论

1) 采用化学镀铜方法可在碳化硼颗粒表面形成包裹完整的铜沉积层,使用放电等离子技术将覆铜碳化硼与6061铝合金粉末进行烧结,可得到碳化硼颗粒分布均匀的复合材料。

2) 复合材料中出现Al2Cu相是由于颗粒表面的镀铜层与铝合金基体在放电等离子体的活化作用而生成的。

3) 覆铜层的存在,提升了材料的耐磨性能。碳化硼质量分数在达到20%之前,复合材料的主要磨损机制为粘着磨损;超过20%后,磨粒磨损的比重不断增加,粘着磨损不断减少,直至40%;超过40%后,复合材料的主要磨损机制为氧化磨损,伴随着少量的粘着磨损和磨粒磨损。

[1] MAZAHERY A,SHABANI M O.Mechanical properties of squeeze-cast A356 composites reinforced with B4C particulates[J].Journal of Materials Engineering and Performance,2012,21(2):247-252.

[2] 李刚,徐涛忠,付道贵,等.B4C/Al对慢中子衰减性能研究[J].核科学与工程,2013,(1):10-14.

[3] CANAKCI A.Microstructure and abrasive wear behaviour of B4C particle reinforced 2014 Al matrix composites[J].Journal of Materials Science,2011,46(8):2805-2813.

[4] 高占平,王文先,李宇力,等.B4C 颗粒增强铝基复合材料微观形貌和力学行为分析[J].热加工工艺,2012,41(20):89-92.

[5] YE F,HOU Z,ZHANG H,et al.Densification and mechanical properties of spark plasma sintered B4C with Si as a sintering aid[J].Journal of the American Ceramic Society,2010,93(10):2956-2959.

[6] SU W,YAO L,YANG F,et al.Electroless plating of copper on surface-modified glass substrate[J].Applied Surface Science,2011,257(18):8067-8071.

[7] MA H,LIU Z,WU L,et al.Study of a pre-treatment process for electroless copper plating on ceramics[J].Thin Solid Films,2011,519(22):7860-7863.

[8] TSENG C C,LIN Y H,SHU Y Y,et al.Synthesis of vinyl acetate/Pd nanocomposites as activator ink for ink-jet printing technology and electroless copper plating[J].Journal of the Taiwan Institute of Chemical Engineers,2011,42(6):989-995.

[9] HU QIYAO,ZHAO HAIDONG,GE JILONG.Microstructure and mechanical properties of (B4C+Al3Ti)/Al hybrid composites fabricated by a two-step stir casting process[J].Materials Science and Engineering,2016,650(5):478-482.

[10] ERIKA F P,VITOR L S,MAURIZIO F.The effect of Al2Cu precipitates on the microstructural Evolution,tensile strength, ductility and work-hardening behavior of the Al-4wt.% Cu alloy processed by equal-channel angular pressing[J].Acta Materialia,2013,61(1):115-125.

[11] MUDRY S,SHTABLAVYI I,RYBICKI J.Molecular dynamic investigation of atomic distribution in molten Al-Al2Cu eutectic alloy[C]∥Journal of Physics:Conference Series.IOP Publishing,2011,289(1):012031.

[12] 张星星,余新泉,张友法,等.保温处理对B4C/Al复合材料组织和性能的影响[J].特种铸造及有色合金,2010,(3):260-262.

[13] 张鹏,张哲维,陈洪胜,等.高含量B4C/AI基复合材料磨损行为研究[J].热加工工艺,2014,43(8):110-113.

[14] MAZAHERY A,SHABANI M O.A comparative study on abrasive wear behavior of semisolid-liquid processed Al-Si matrix reinforced with coated B4C reinforcement[J].Transactions of the Indian Institute of Metals,2012,65(2):145-154.

(编辑:李文娟)

Microstructure and Wear Behavior of Copper Clad B4C/6061Al Composites Fabricated by Spark Plasma Sintering

WU Qiaochua,c,WANG Wenxiana,b,c,LI Yulia,b,CHEN Hongshenga,b,ZHAO Junchaoa,LIU Ruifenga

(a.College of Materials Science and Engineering;b.KeyLaboratoryofInterfaceScienceandEngineeringinAdvancedMaterials,MinistryofEducation;c.ShanxiProvinceKeyLaboratoryofAdvancedMagnesiumBasedMaterials,TaiyuanUniversityofTechnology,Taiyuan030024,China)

Electroless copper plating method was used to modify the surface of B4C particles,aiming at improving the bonding strength of interface between the particles and the alloy matrix.B4C/6061A1 composites with particle weight fraction around 10%~50% were prepared by plasma discharge sintering (SPS).Microstructure morphology and phase composition of the as-prepared composite materials were observed and analyzed,wear properties and the wear mechanism were investigated by high-speed reciprocating friction and wear tester.The results show that B4C particles are dispersed evenly among the alloy matrix,the copper layer over the surface of B4C particles reacts with the matrix during the SPS process,generating a second phase Al2Cu,which enhances the bonding strength between the reinforcement and the matrix;compared with B4C/6061A1 composites,copper cladded B4C aluminum composites show lower wear rates.The main wear mechanisms are adhesive wear,abrasive wear and oxidation wear.

B4C/6061Al;composite;electroless copper plating;spark plasma sintering; wear properties

1007-9432(2016)05-0576-05

2016-03-03

山西省科技公关资助项目:铝基碳化硼中子吸收材料板材制备及其性能研究(20130321024)

武翘楚(1989-),男,山西晋中人,硕士生,主要研究材料连接及其界面行为,(E-mail) wqcjxy@126.com

王文先,教授,博导,主要从事焊接、材料连接及其界面行为研究,(E-mail)wangwenxian@tyut.edu.cn

TG148;TG115.5

A

10.16355/j.cnki.issn1007-9432tyut.2016.05.004