基于机器视觉的圆形马口铁罐罐口缺陷检测

2016-12-14张宏钊周松斌刘伟鑫

张宏钊周松斌刘伟鑫

(1.广东省自动化研究所广东省现代控制与光机电技术公共实验室广东省现代控制技术重点实验室2.广东工业大学自动化学院)

基于机器视觉的圆形马口铁罐罐口缺陷检测

张宏钊1,2周松斌1刘伟鑫1

(1.广东省自动化研究所广东省现代控制与光机电技术公共实验室广东省现代控制技术重点实验室2.广东工业大学自动化学院)

提出一种针对圆形马口铁罐罐口的视觉检测算法。首先采用PSNR和SSIM指标分析图像质量,并对图像进行平滑、滤波、去噪、灰度化等预处理,采用最大类间方差法分离出罐口区域;然后应用OpenCV视觉库的识别区域函数,检测二值化图像连通域中的轮廓,并对轮廓区域做特征分析,确定罐口轮廓位置;再应用最小二乘拟合椭圆算法,拟合罐口的轮廓曲线和轮廓圆心;最后把拟合椭圆离散化为360份进行扫描采样,对采样点做像素分析,获得偏差分析带图,可对罐口出现的缺口、长短角、变形等问题进行定量和定位分析。

机器视觉;马口铁罐;缺陷检测;PSNR;SSIM;最大类间方差法;最小二乘拟合椭圆;OpenCV视觉库

0 引言

马口铁罐是一种常见的金属包装罐,采用薄铁皮加工制成,根据瓶底和侧面是否一体,划分为两片罐和三片罐。为增强罐体的强度,需对制成的罐体进行收口和凸缘成型,在这过程中可能会对罐口产生破坏,造成缺口、长短角、罐口变形等缺陷,这些缺陷会对封盖工艺流程产生不良后果,进而影响产品质量。

目前大部分罐口缺陷检测主要依靠人工,存在效率低、精度差、劳动强度高、工作环境恶劣等问题。应用机器视觉进行缺陷检测已成为生产线上解决此类问题的重要手段。由于罐口缺陷种类繁多,自动检测难度大,系统结构复杂,导致误检率高,限制了罐口自动检测系统在行业中的应用。

本文提出基于机器视觉的圆形马口铁罐罐口缺陷检测算法,应用形态学区域提取算法获取罐口轮廓,并对轮廓离散化采样,生成形位偏差带图,可对罐口区域的缺陷类型和缺陷位置,进行精确定位,提高检测系统的稳定性和可靠性。

1 算法思想

罐口缺陷检测算法结构图如图1所示。算法实现步骤如下:1)采集目标对象,采用峰值信噪比(peak signal to noise ratio,PSNR)和结构相似性(structural similarity,SSIM)指标分析图像质量,以获得高信噪比、高对比度的清晰图像;2)图像预处理,将图像进行平滑、滤波、去噪、灰度化处理;3)采用最大类间方差法分离出罐口区域;4)对轮廓区域进行特征分析,精确定出罐口轮廓位置;5)应用最小二乘拟合椭圆算法,拟合出罐口的轮廓曲线和椭圆中心;6)把拟合椭圆离散化后,进行扫描采样,对采样点做特征分析;7)获得行位偏差分析带图;8)针对罐口出现的缺口、长短角、变形等问题进行定量和定位分析。

2 采集目标对象

根据生产工艺的差异,罐体常见的纵向接合方法有透明胶封边(如图2所示)和白胶封边(如图3所示),从而导致了罐口图像的差异,该差异会影响后续算法对罐口的不同处理方法。图2和图3是相机在线采集的图像。

图1 罐口缺陷检测算法结构图

图2 透明胶封罐口

图3 白胶胶封罐口

为增强罐口与背景图像的对比度,突出目标对象,使获得的图像具有较好的质量和清晰的轮廓。本文分别采用PSNR和SSIM指标进行图像质量判别。PSNR是一种全参考的图像质量评价指标,其原理如式(1)、式(2)。

其中,H、W为图片的高度和宽度;X( i, j)是原图像坐标灰度值,Y( i, j)是参考图像坐标灰度值;n为每像素的比特数。

SSIM也是一种全参考的图像质量评价指标。其中,l( X, Y)、c( X, Y)、s( X, Y)分别为图像的亮度、对比度、结构属性强弱。

罐口出现的缺陷通常有缺口、长短角和罐口变形3类。罐口缺陷图如图4、图5所示。图4中A位置和B位置相比,罐口厚度出现明显变化(罐口变形),C位置出现较大缺口(缺口);图5中D位置明显可见罐口轮廓边缘出现厚度跳变(长短角),E位置和F位置厚度相差较大(罐口变形)。

图4 罐口缺陷图

图5 罐口缺陷图

3 图像预处理

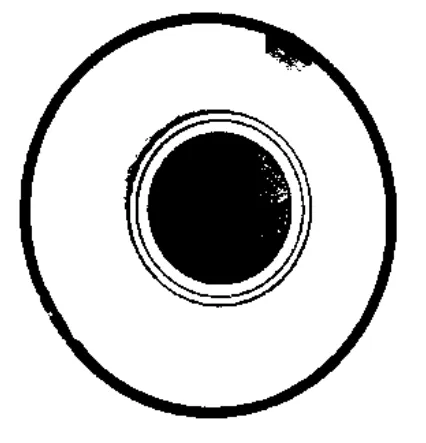

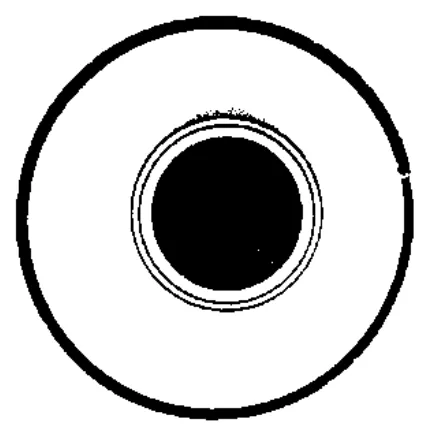

将图像依次经过灰度化、均衡化后进行图像分割。灰度化可减少图像传输、处理时间;直方图均衡化增强图像对比度;图像分割可获得突出目标对象。本文测试了双峰法、最大类间方差法和迭代法3种阈值分割的效果。实验表明,采用最大类间方差法获取的阈值较为理想。图3和图5二值化处理后如图6、图7所示。

图6 白胶封边阈值分割

图7 透明胶封边阈值分割

4 提取区域轮廓

本文采用OpenCV库中的findContours函数提取区域轮廓。为了识别罐口区域,需对识别到的所有区域做特征分析。ContourArea()、arcLength()是OpenCV内可以测量轮廓面积和轮廓长度的函数。常见的做法是利用迭代法遍历存在轮廓的向量,并根据相应的先验经验结合轮廓的长度以及轮廓面积设置筛选条件。

5 最小二乘椭圆拟合

罐口轮廓是由内外两条线条组合而成,当罐没有出现缺口、变形、长短角等情况时,瓶口轮廓曲线是一对标准的同心圆,但由于瓶罐处于高速运动中,摄像机捕捉到的罐口轮廓并非标准的圆形,而是椭圆形,由此本文在识别到罐口轮廓后,采用最小二乘法再结合椭圆的参数方程确定拟合而成的近似圆轮廓和中心所在位置。

6 实验验证

在工业生产线上,当罐体运动到指定工位时,触发光纤传感器,视觉成像系统对罐体进行高速成像,

获取的图像传输到工业计算机进行分析处理。根据内置的算法对待测区域进行质量检测,对不合格的产品,控制剔除装置给予剔除,以此来替代人工作业,提高生产效率。本实验的系统结构如图8所示。

图8 系统结构图

实验采用德国Basler acA640-120gm型号相机作为图像前端采集设备,该相机能以每秒最高120帧速率采集30万像素每帧的灰度图像,同时具备以太网接口,能实现数据高速传输。镜头采用日本Computar工业相机镜头M3514-MP,手动光圈定焦35mm、2/3寸、C接口。

实验选取了10个样品罐,编号1~10。1、3、5、8、10号为透明胶封边样品,2、4、6、7、9号为白胶封边样品。由图9透明胶封边罐口轮廓识别效果图、图10白胶封边罐口轮廓识别效果图可以看出,白胶封边罐口内外圈轮廓独立,内圈识别的轮廓效果受到白胶封边的影响,在白胶封边区域出现锯齿状凸出部分,将其轮廓上的每个点代入式(4),计算距离,根据凸出部分点距离轮廓中心点较近,即可把内轮廓存在的干扰点去除(图11A区域)。透明胶封边罐口内外圈识别效果较好,内外圈连接成一个轮廓。

其中:x0、xi、y0、yi分别是图片上指定两点的横坐标、纵坐标。

表1、表2分别是对透明胶封边样品和白胶封边样品罐口区域特征分析的实验数据。ContourArea()函数是计算轮廓包围面积,透明胶封边样品内外轮廓只有一个,而白胶封边内外轮廓分开成2个轮廓。因而造成表1、表2数据的差异。

图9 透明胶封边罐口轮廓识别效果

图10 白胶封边罐口轮廓识别效果

表1 透明胶封边样品实验数据

表2 白胶封边样品实验数据

识别罐口轮廓后,采用最小二乘法再结合椭圆的参数方程确定拟合而成的近似圆轮廓和中心所在位置,图11为白胶封边样品、图12为透明胶封边样品。中间加粗曲线表示对内外轮廓组成的轮廓点集进行最小二乘椭圆拟合算法形成的椭圆轮廓,正中间点表示椭圆中心。

7 实验结果分析

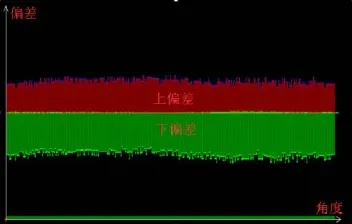

为了对罐口缺陷位置和类型做出精准的判断,提出了将罐口椭圆轮廓离散化采样分析的方法,生成形位偏差带图,以此来定量检测罐口缺陷类型和缺陷所在位置。离散化椭圆轮廓采样如图13、图14所示,通过最小二乘法拟合出椭圆轮廓和椭圆中心。以椭圆中心作为起点,步长为1°,发出360条射线,沿着射线方向,寻找像素突变点。像素第一次由白变黑记录为点A,第二次由白色变黑记录为点B,像素最后一次由白色变黑色点C。根据欧式距离计算公式(4),求得上偏差下偏差并把上偏差和下偏差绘制成形位偏差直方图。

图11 4号白胶封边样品最小拟合椭圆

图12 1号透明胶封边样品最小拟合椭圆

图13 4号样品离散采样

图14 1号样品离散采样

4号样品形位偏差带分析图如图15所示,1号样品形位偏差带分析图如图16所示。由图15可以看出,4号样品罐上偏差和下偏差曲线变化均匀;由图16可以看出,1号样品存在两个明显缺口:A区域和B区域,一个在3°左右,一个在120°左右,并且从偏差带缺少宽度大小可以看出缺口的大小,左边对应的缺口很小,右边对应的缺口较大,且在左侧低于30°的A区域范围内,上偏差小于均值,所以罐口外轮廓存在一定变形,由此可确定该罐口存在变形、缺口等问题。

图15 4号样品形位偏差带分析图

图16 1号样品形位偏差带分析图

8 结论

通过对样品进行实验分析,本文提出的基于机器视觉的圆形马口铁罐罐口缺陷检测算法,能准确定位马口铁罐罐口的缺陷位置,并确定缺陷类型,提高了检测系统的稳定性和可靠性。本文实验结果准确率达99%,能解决实际应用中,由于罐口缺陷种类繁多,自动检测难度大而造成系统结构复杂,导致误检率高等问题。

[1]何金彪,周永霞.基于机器视觉的罐盖缺陷检测[J].中国计量学院学报,2015,26(3):269-273.

[2]马向南,李航,刘丽丽,等.最小二乘改进算法及其在椭圆拟合中的应用[J].河南科技大学学报:自然科学版,2014,35(3):18-21,5.

[3]郭克友,廉丽冰,李娜,等.基于OpenCV的啤酒瓶口缺陷检测系统研究[J].制造业自动化,2014,36(8):61-63,71.

[4]陶跃珍,韩采芹.基于图像处理的啤酒瓶瓶口缺陷检测[J].装备制造术,2009(5):106-107,124.

[5]夏贤华,谢经明,柯丰恺,等.基于机器视觉的玻璃瓶在线检测系统研究与开发[J].机械与电子,2013(11):67-70.

[6]闫蓓,王斌,李媛.基于最小二乘法的椭圆拟合改进算法[J].北京航空航天大学学报,2008,34(3):295-298.

[7]王小林,熊新海,张高峰.基于椭圆最小二乘法和圆度轮廓误差评定的椭圆提取方法[J].河南理工大学学报:自然科学版,2008,27(3):294-298.

[8]邹益民,汪渤.一种基于最小二乘的不完整椭圆拟合算法[J]仪器仪表学报,2006,27(7):808-812.The Tank Mouth Detection Based on Machine Vision

张宏钊,男,1992年生,硕士研究生,主要研究方向:机电一体化、机器视觉。

周松斌,男,1978年生,博士,研究员,主要研究方向:智能传感、网络化测控、仪器仪表。

刘伟鑫,男,1992年生,初级工程师,主要研究方向:测控技术与仪器。

Zhang Hongzhao1,2Zhou Songbin1Liu Weixin1

(1.Guangdong Institute of Automation College of Automation&Guangdong Province,Modern Control and Light Mechanical and Electrical Technology,Guangdong Province Key Laboratory of Modern Control Technology 2.Guangdong University of Technology)

This paper proposes a round tin visual detection algorithm.The PSNR and SSIM index of image quality analysis, to obtain a high signal-to-noise ratio,high contrast and clear image in order;image smoothing,filtering,denoising,gray and so on after pretreatment by Otsu method(OTSU)isolated from the mouth region,then apply the findContours OpenCV visual function in the library,detection of binarization image connected domain of the contour,and the contour feature analysis,to accurately determine the bottle contour,then using the least squares fitting ellipse fitting algorithm,mouth contour curve and contour center, finally the fitting ellipse discretization is 360 scan sampling,the sampling point pixel analysis,finally get the deviation analysis with a map,can carry out quantitative analysis and positioning to solve the problem of the gap,the length of mouth angle,deformation etc.

Machine Vision;Tin;Defect Detection;PSNR,SSIM;the Maximum between Class Variance(OTSU);Least Square Ellipse Fitting;OpenCV Computer Vision Library