缸体关键特征加工补偿及在线监控方法

2016-12-13谷加佩杨风周传邦

谷加佩,杨风,周传邦

(上汽通用五菱汽车股份有限公司发动机制造部,广西柳州545007)

缸体关键特征加工补偿及在线监控方法

谷加佩,杨风,周传邦

(上汽通用五菱汽车股份有限公司发动机制造部,广西柳州545007)

缸体是发动机上最大的独立式部件,通过它把发动机的曲轴连杆机构和配气机构以及供油、润滑、冷却等系统连接成一个整体,它的加工质量直接影响发动机的性能。就缸体加工过程中的关键特征缸体顶面,止推面的加工工艺进行了分析,提出了在线测量补偿加工及基于NC程序的质量监控方法。

缸体关键特征;补偿加工;马波斯测量系统

缸体是发动机的基础零件,承载着缸盖、曲轴、连杆等部件,它的加工质量直接决定了发动机的性能。缸体中关键特征的尺寸、位置和形状精度都要求很高,如顶面轮廓度、止推面轮廓度等。在制造过程中,对于缸体加工基准的选择,现阶段通用的方法是以精加工后的底面以及底面上的两个销孔作为加工基准。但其中关键特征尺寸如顶面轮廓度的设计基准为精镗后曲轴孔轴线,后止推面轮廓度设计基准为前止推面。部分关键特征加工过程中由于设计基准与加工基准不一致,所以不可避免的存在基准不重合误差,由于这些特征尺寸精度要求较高,这无疑增加了部分关键特征的加工难度[1]。为减小缸体加工中的基准不重合误差对关键特征尺寸的精度影响,使用马波斯测量系统对加工过程中的基准不重合误差进行在线测量补偿,同时基于NC程序设计在线质量监控方法,旨在提高缸体关键特征的过程能力,防止加工超差导致批量报废。

本文对上汽通用五菱发动机工厂缸体关键特征尺寸,缸体顶面轮廓度,止推面轮廓度的在线测量补偿加工工艺过程和原理进行了分析,并提出利用NC程序对以上关键特征尺寸进行监控防错的方法。

1 缸体关键特征加工尺寸链分析

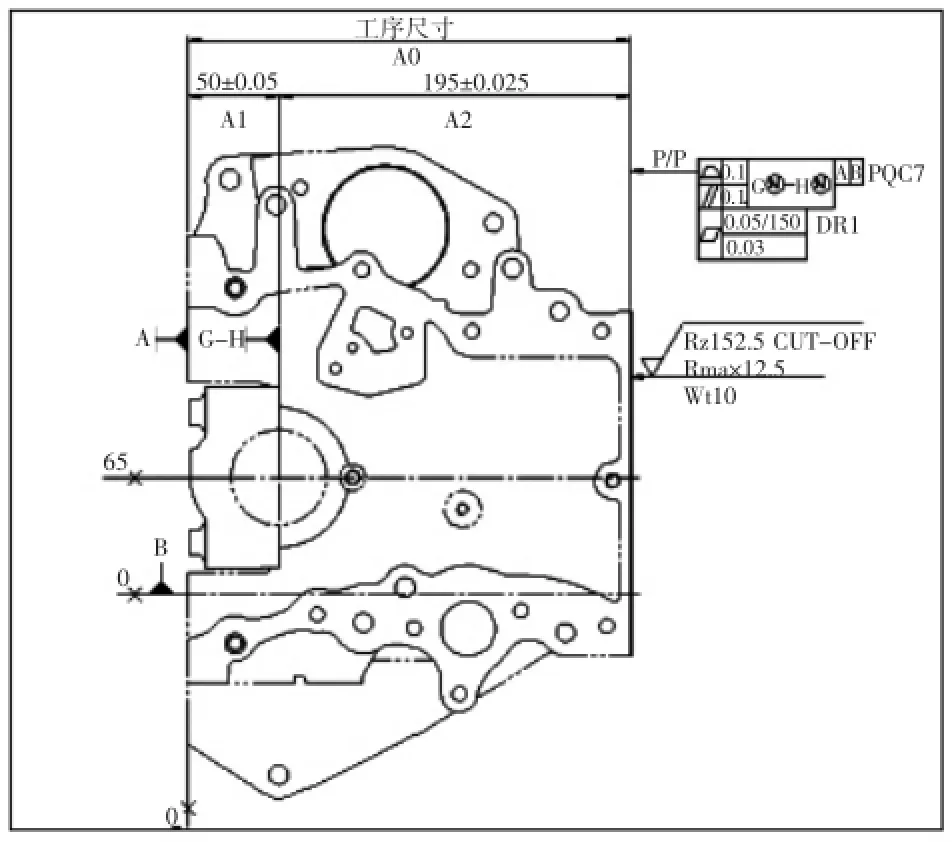

1.1缸体顶面加工尺寸链分析

顶面轮廓度是发动机的一个重要特征尺寸,它决定着缸盖和缸体的贴合程度,顶面轮廓度超差将会导致燃烧室漏气,发动机功率降低等危害,它由被测面的平面度和被测面到设计基准即曲轴孔的距离决定。精铣顶面采用一面两销的定位方式,底面使用三个支撑块,以及一个圆形销和一个菱形销定位[2]。加工基准为底面,设计准为曲轴孔轴心线,存在基准不重合误差。同时定位面相对于粗基准E的尺寸公差为±0.05 mm,定位时存在基准移动误差,加工中很难保证顶面与曲轴孔轴心线的尺寸精度。为合理制定加工工艺需对工艺尺寸链进行分析。

曲轴孔位置度为φ0.1 mm,转换为到基准A的距离为50±0.05 mm,顶面轮廓度为0.1,轮廓度公差包括平面度公差和曲轴孔到顶面的尺寸公差,其中平面度要求0.05 mm,所以曲轴孔到顶面的尺寸为195±0.025 mm.组成的尺寸链如下图1所示。

图1 铣顶面的工艺尺寸链

从工艺尺寸链可以看出195±0.025 mm是最终间接得到的尺寸为封闭环。使用列表法计算铣顶面时的工艺尺寸A2,如表1所列。由工艺尺寸链图可以看出A0为封闭环,A1为减环,A2为增环。

表1 铣顶面工序尺寸列表计算

根据列表法计算工艺尺寸A2的基本尺寸以及上下偏差。

A2+(-50)=195 mm

X+(+0.05)=+0.025 mm

Y+(-0.05)=-0.025 mm

解上式得A2=245 mm,X=-0.025 mm,Y= +0.025 mm.

从计算结果分析,工序尺寸A2的上偏差小于下偏差不合理,所以不存在一个工序尺寸A2使封闭环达到±0.025的精度。

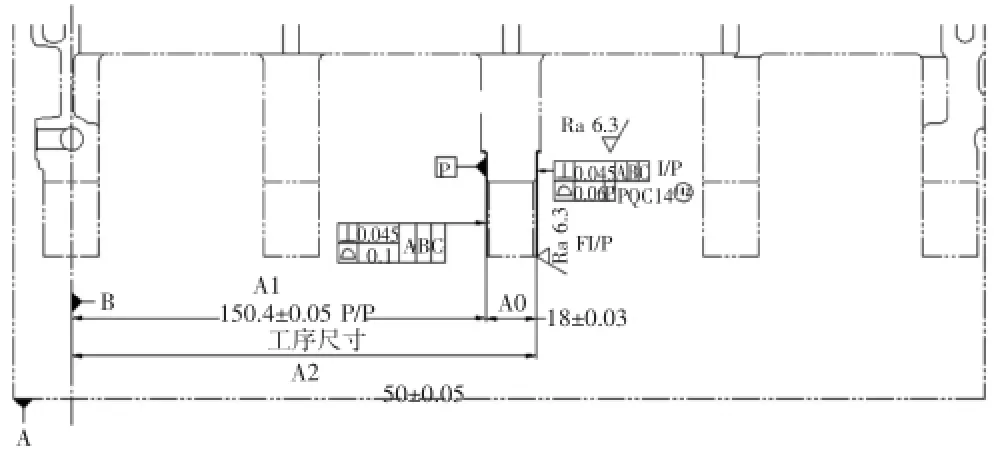

1.2止推面加工尺寸链分析

与铣顶面的工艺过程类似,对止推面进行工艺尺寸链计算,工艺尺寸链如图2所示。

图2 铣止推面工艺尺寸链

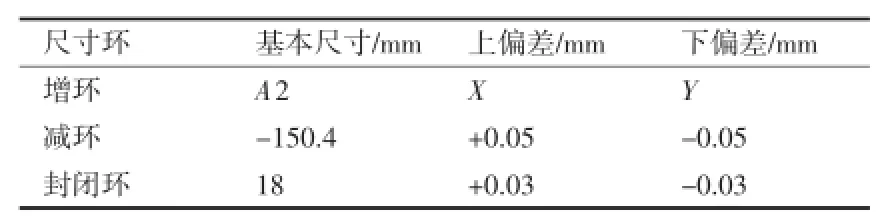

18±0.03的尺寸为最终形成的为封闭环,使用列表法计算工序尺寸A2,如表2所示。由工艺尺寸链图A0为封闭环,A1为减环,A2为增环。

表2 铣止推面工序尺寸列表计算

A2+(-150.4)=18 mm

X+(+0.05)=+0.03 mm

Y+(-0.05)=-0.03 mm

解上式得

A2=168.4 mm,X=-0.02 mm,Y=+0.02 mm.

从计算结果分析,工序尺寸A2的上偏差小于下偏差不合理,所以不存在一个工序尺寸A2使封闭环达到±0.03 mm的精度。

由上述分析可知道由于顶面到曲轴孔的距离,止推面宽度加工过程中存在基准不重合误差,无法达到理想的加工精度,为满足上述关键特征的尺寸精度,需减小加工过程中的误差。一般减小误差的方法有两种:

(1)误差消除。通过改变定位方式使设计基准和加工基准一致,铣顶面时通过曲轴孔定位,铣止推面时使用#990定位能消除基准不重合误差,但会导致夹具设计十分复杂,并且不方便员工操作。通过更改定位方式来消除误差难度大成本高。

(2)误差补偿。误差补偿的方法就是人为的制造出一种新的误差去抵消当前成为问题的原始误差,目前应用较广泛的是在线检测补偿方法,这种方法是在加工过程中在线测量出工件的实际尺寸,并根据测量结果给刀具一个附加的补偿量,以控制刀具和工件的间的相对位置。误差补偿方法是一种有效并且经济的方法。对于缸体顶面和止推面的加工就是采用误差在线测量补偿的方法以减小误差。

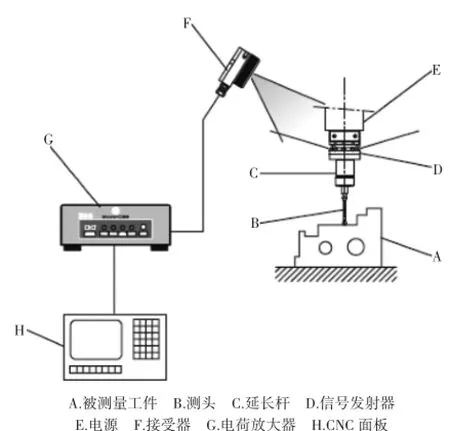

2 马波斯测量系统原理

上汽通用五菱发动机工厂缸体线使用的测量系统为无线传输方式的测头,能减小测量系统的接线,减少故障的发生。马波斯测量系统包括测量模块、接收模块、接口模块[3-4]。系统构成如图3所示。

图3 马波斯测量系统

2.1测量模块

用于测量加工特征的坐标尺寸,使用接触式测量方式,测头通过数控加工中心的刀柄安放在刀盘中,需要使用时通过换刀将测头安装到主轴上对工件进行测量。测量模块包括触头、传感器、发射器。测头触碰到工件时被传感器感知,并通过发射器将当前位置发送到接收模块。

2.2接收模块

接收模块用于接收测量模块中发射器的无线信号,并与接口模块连接。

2.3接口模块

该模块用于将马波斯测量系统和数控系统连接。接口模块一段连接接收模块,另一段连接机床数控系统,将测量值传送到数控系统中的宏变量,方便NC程序使用。

3 在线测量补偿加工实现方法

为满足缸体关键特征的尺寸精度,使用马波斯测量系统对铣顶面,止推面加工误差进行补偿。其中铣顶面时通过100%测量曲轴孔位置度补偿工序尺寸。铣轴承盖结合面以及止推面是通过测量前一件封闭环的尺寸来补偿工序尺寸。下面针对两类不同的补偿方式的实现方法做简要分析:

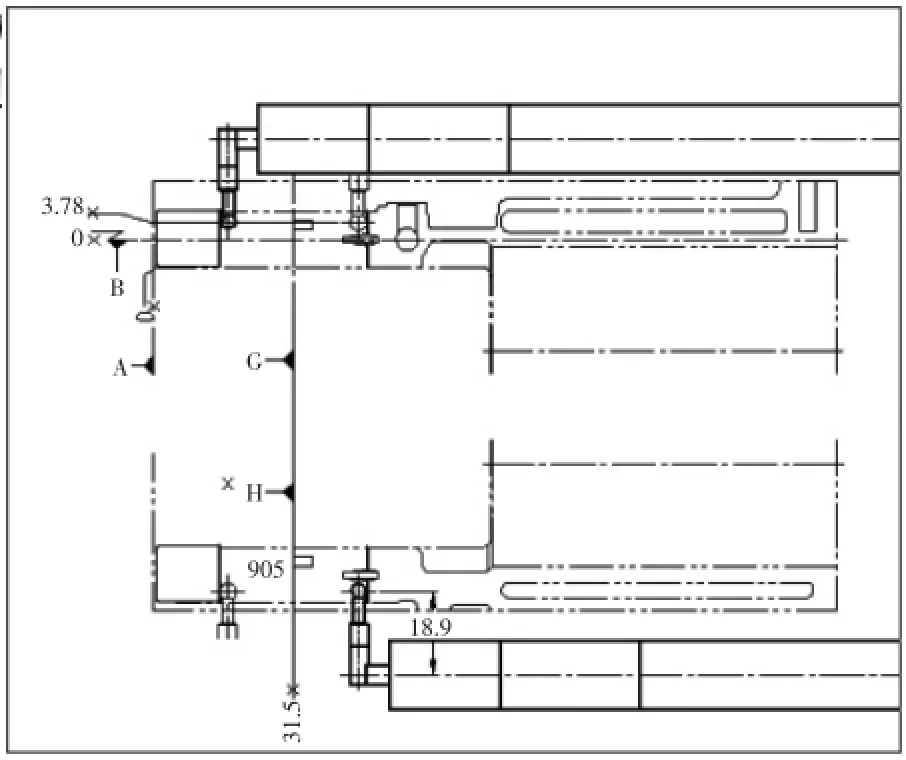

(1)精铣顶面误差补偿编程方法。利用测头对工序尺寸曲轴孔到基准A的距离进行测量,测量第一档曲轴孔上下两个点的位置并计算出平均坐标值作为基准G,测量第五档曲轴孔上下两个点坐标值计算平均坐标值作为基准H,在将G-H的中点坐标作为曲轴孔到底面的距离值,用于补偿工艺尺寸顶面到基准A的距离值。测量示意图如图4所示。

图4 测量曲轴孔位置示意图

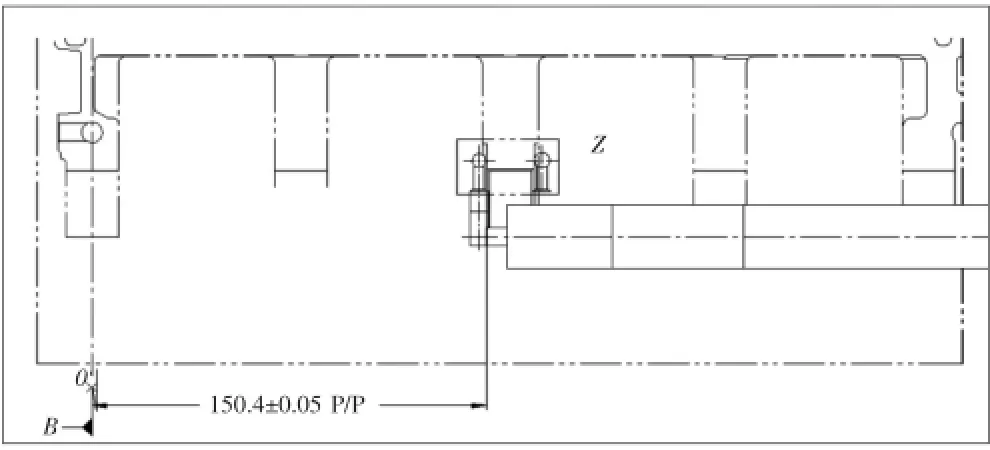

(2)铣止推面误差补偿编程方法。与顶面补偿方法不一样的是,止推面的补偿是采用测量加工完成后止推面的宽度的尺寸用于修正下一次刀具定位位置。测量方式如图5所示。

图5 止推面测量示意图

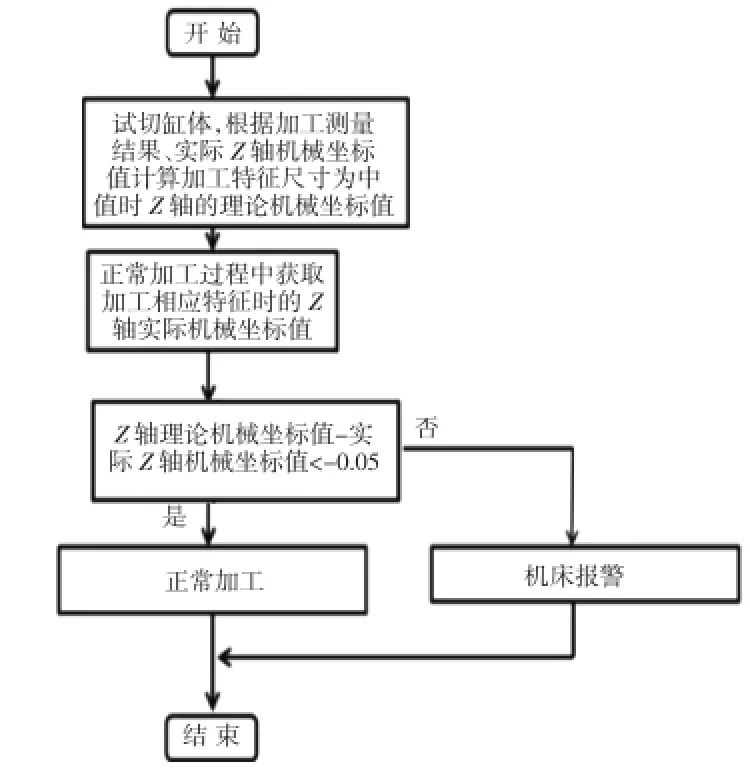

(3)基于NC程序防止尺寸超差的监控方法。在线误差补偿方式依赖于测头的准确性,但是在实际使用过程中会存在测头测量不稳定,测量不准确等问题。现提出一种基于铣顶面时Z轴的机械指令位置来监控加工尺寸的方法。该方法能有效地防止上述两种情况导致的工件报废,监控流程图6所示。

图6 铣顶面监控流程图

该方法在校正时试切一件缸体,记录下试切时的Z轴机械坐标值,机械坐标值通过宏变量#53003获得,将试切的工件用三坐标测量顶面到曲轴的距离将该距离与基本尺寸的差值来修正Z轴机械坐标值,并将修正后的坐标值设为铣顶面时理论Z轴机械坐标值,大批量加工时当铣顶面时Z轴机械坐标值超过理论坐标值的±0.05则认为加工过程中存在测头测不准或员工修改刀补不合理,并停止加工,以上过程通过NC程序宏变量可实现,具有较高的经济性,同时能提高关键特征的加工过程能力。

4 结束语

通过对缸体顶面及止推面工艺过程的分析,当加工过程中存在基准不重合误差,且封闭环尺寸要求较高时,通过在线测量补偿的积极控制方法可以很好的达到加工精度,通过基于NC程序设计的尺寸监控方法可在大批量加工中防止工件报废。

[1]房长兴,罗和平,高志永,等.发动机缸体加工工艺研究[J].机械设计与制造,2013,(03):262-264.

[2]王路暐.M代码在FANUCPMC程序中的译码及在CNC设备改造中的应用[J].装备制造技术,2013,(03):108-110.

[3]王路暐.马波斯测量系统在加工中心的应用[J].计算机光盘软件与应用,2012,(23):64-65.

[4]马波斯测头:提高精密零件加工质量[J].世界制造技术与装备市场,2015,(02):115.

The Key Features of the Cylinder Compensation Processing and on-Line Monitoring Method

GU Jia-pei,YANG Feng,ZHIU Chuan-bang

(SAIC GM WULING,Liuzhou Guangxi 545007,China)

The engine block is the largest stand-alone component,through which the crankshaft of an engine connecting rod mechanism and valve train and oil,lubrication,cooling and other systems connected into a whole,its processing quality directly affects the performance of the engine.In this paper,the process of the cylinder block key features of a top surface,surface processing technology push stopper were analyzed,the on-line measurement and compensation processing based on NC program quality monitoring methods.

cylinder key feature;compensation processing;marposs measuring system

TG24

A

1672-545X(2016)10-0210-03

2016-07-09

谷加佩(1991-),男,重庆人,工学学士,助理工程师,主要研究方向为发动机机加工缸体工艺。