石油化工管式炉的涂料选用和涂装工艺制定

2016-12-12杨锋

杨 锋

(江苏科技大学船舶与海洋工程学院, 江苏 镇江 201003)

石油化工管式炉的涂料选用和涂装工艺制定

杨 锋

(江苏科技大学船舶与海洋工程学院, 江苏 镇江 201003)

石油化工管式炉钢结构按照构件形式分为管式炉本体构件和附属构件,而绝大多数管式炉本体构件(也包括极少数附属构件)需要能够承受高温,因此它们在涂料选用上有一定的区别。管式炉的保温层下因其特殊性对涂装提出了更高的要求,同时为了和保温层的有效连接,炉壁上还会焊有不锈钢保温钉,在保证保温层下钢结构涂装质量的同时要保证不锈钢保温钉不被涂料污染;涂装前正确的表面处理也必不可少,此外管式炉还有其他特殊涂装要求。讨论了石油化工管式炉的涂料选用和涂装工艺的制定方法,对钢结构企业的涂装从业人员具有很好的指导作用。

石油化工 管式炉 涂装 涂料

1 石油化工管式炉简介

将原油转换成石油化工产品(包括成品和中间产品)的许多装置,包括常减压蒸馏装置、蜡油加氢裂化装置、连续重整装置和联合制氢装置等都使用石油化工管式炉。常减压蒸馏装置的作用是先对原油进行常压蒸馏析出轻汽油、蜡油等,再对剩余原油减压蒸馏析出减压柴油和减压渣油;蜡油加氢裂化装置对蜡油等重油进行加氢裂化生成加氢裂化燃料气、汽油、柴油和加氢尾油等;连续重整装置对轻汽油进行重整生成富氢气体和芳香烃;这些富氢气体则作为联合制氢装置制备氢气的原料。

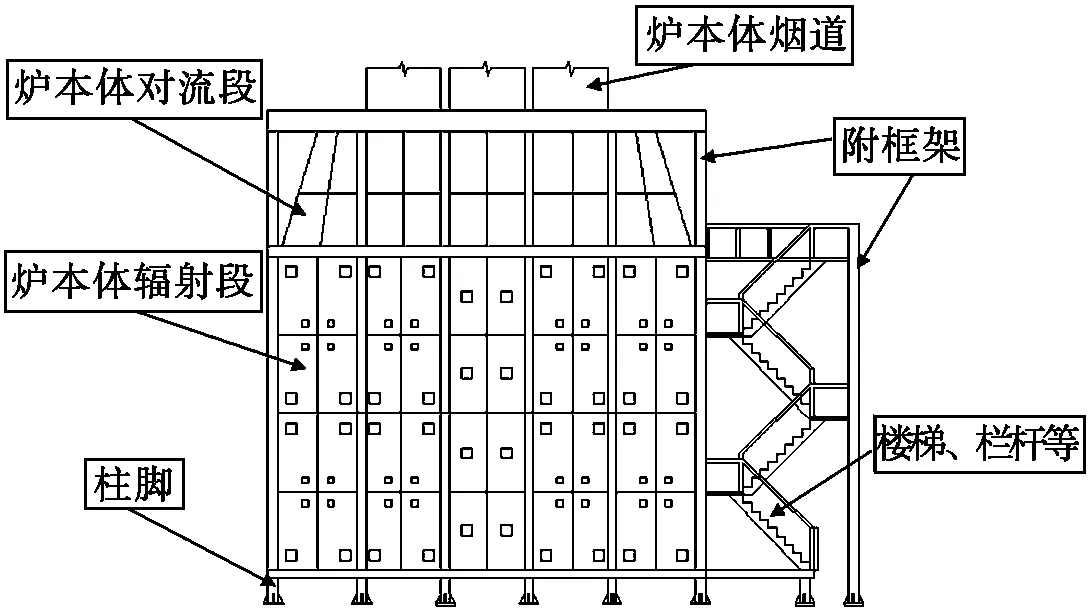

这几种管式炉的结构大同小异,按照结构形式可分为管式炉本体和附属构件,附属构件又包括支撑、附框架、柱脚、楼梯和栏杆等。炉本体由于要承受反应的高温可以称之为涉热构件,附属构件可以称之为冷构件。炉本体从功能上又可以分为辐射段和对流段两个部分;辐射段的作用是使管式炉内的原料在高温下发生反应;对流段的作用是回收烟气余热,这些热量被用来预热并汽化原料油和锅炉给水等,对流段上方与烟道连接。石油化工管式炉的结构见图1。

图1 石油化工管式炉的结构

2 石油化工管式炉的涂料选用

2.1 石油化工管式炉的防腐选用原则

石油化工管式炉按结构形式可分为炉本体和附属构件,炉本体内部在生产过程中需要高温加热;为了保证石油化工管式炉的节能降耗,炉本体钢结构上会覆盖一层隔热材料。隔热材料只是在一定的情况下隔绝热量,炉本体钢结构仍然要承受一定的高温,视隔热材料隔热效果的不同,炉本体钢结构需要承受的温度也不尽相同,一般不会超过400 ℃;在高温作用下一些涂料的涂层会受到破坏,所以本体钢结构上的防腐涂料选用时必须同时考虑涂料的防腐性能和耐热性能。附属构件无需承受高温,所以只需要考虑涂料的防腐性能即可;此外,在满足涂料性能的前提下,尽可能选用价格便宜的涂料。

需要注意的是,一些附属构件离本体太近一样要承受高温,它的涂料选用就必须遵循本体钢结构;而一些本体部件也可能由于某些原因无需承受很高的温度,则它可以选用不耐高温的普通涂料。钢结构厂也可以据此将构件划分为涉热构件和非涉热构件,以便更好的区分。

2.2 附属构件的涂料选用

管式石油炉常用的涂料有环氧涂料、醇酸涂料、酚醛涂料、无机硅酸锌涂料、有机硅涂料、聚氨酯涂料和聚硅氧烷涂料等。附属构件的涂料无须耐高温故选用相对简单,适用即可。若构件所处的腐蚀环境相对恶劣,如沿海工业城市,底漆和中间漆应当使用防腐蚀性能较高的涂料,环氧类涂料是一种很好的选择,它不仅防腐性能优异,且便于施工,价格也适宜;建议底漆选用环氧富锌底漆,锌粉的存在使得该涂料同时具有阴极保护作用和屏蔽作用;中间漆选用环氧云铁中间漆,云母氧化铁形成的层状致密结构使得水蒸气和氧分子很难进入涂层腐蚀钢材;面漆选用聚氨酯面漆,聚氨酯涂料是目前市场上应用最广泛的面漆之一。这种配套在较恶劣腐蚀环境下很常用,如船用克令吊和沿海工业城市的建筑钢结构[1]。若构件处于弱腐蚀环境的内陆城市,底漆和面漆推荐使用防腐性能一般但价格便宜的醇酸涂料。有耐火要求的,在中间漆和面漆之间涂装一层防火涂料,防火涂料需要同中间漆和面漆相兼容。无需耐受高温的本体钢结构可以选择和附属构件一样的涂料。

2.3 本体钢结构的涂料选用

本体钢结构在涂料选用时的一个关键因素是该涂料能否耐受高温。因此需要选用能够耐受一定温度且能在该温度下正常发挥特定功能的涂料,目前市场上的耐高温涂料种类很多,所能耐受的高温也各不相同;据报告最高可耐1 427 ℃[2];耐高温涂料总体来说可分为无机涂料、有机涂料和有机-无机复合涂料三大类。

无机涂料的耐腐蚀性和耐污染性普遍强于有机涂料,施工性能普遍较有机涂料差,对表面处理要求较有机涂料高,漆膜固化后坚硬不易损伤但柔韧性较差,干膜厚度较低而影响防腐性能的发挥,有机涂料可以达到较高的干膜厚度;制造无机涂料所用的原料直接来自于自然界,储备丰富、制造成本低廉、对环境污染小,而有机类涂料材料来源于石化产业,成本高昂,随着石油的减少会更加昂贵,环境污染大;无机涂料普遍比有机涂料更耐高温,这个特点决定了它更适合做耐高温涂料。有机-无机耐高温涂料兼具无机涂料和有机涂料两者的特点。无机耐高温涂料有硅酸盐涂料、硅酸乙酯涂料等。有机耐高温涂料有机硅涂料、有机氟涂料和有机钛涂料等。

无机耐热涂料中无机硅酸锌目前在管式石油炉的耐高温涂料中应用较广,主要原因在于一方面无机硅酸锌与钢底材的连接方式为化学连接,这种连接具有很强的附着力;另一方面无机硅酸锌有更强的防腐蚀能力,锌的存在赋予涂料阴极保护作用。当然无机硅酸锌涂料的选用也有一定的限制,无机硅酸锌的化学连接方式对金属基材的表面附着力很高,但其对基材表面处理的要求也高,若表面处理达不到规定的要求则会导致涂层的开裂和剥落;可见不同的涂装工艺会导致不同的表面处理质量,继而影响到涂料的选用。

有机类耐高温涂料中,有机氟涂料和有机钛涂料的市场占有率不高,有机硅涂料是一种主要的耐热涂料,国内已有人制备出能耐700 ℃高温的有机硅涂料。有机涂料中环氧涂料应用极为广泛,附属构件也推荐使用环氧涂料用于应对恶劣的腐蚀环境,但环氧涂料无法耐受120 ℃以上的高温是其一大遗憾。已有人通过涂料改性技术,将硅树脂引入环氧树脂制成新型涂料,兼具有机硅的耐热性和环氧涂料的防腐性能[3-4]。有机类涂料本身施工性能就较无机涂料高,这种环氧有机硅复合涂料因为环氧基的特性适合在表面处理不良的钢材表面涂装使得施工更加方便。

3 石油化工管式炉的表面处理与预处理

钢材表面在涂装前首先要进行表面处理,合格的表面处理是涂层牢固附着的保证,涂层质量好坏是由表面处理质量、涂料质量、和良好的涂装施工所共同决定的;表面处理有三种方法:抛丸、喷砂、打磨,其中打磨仅用于修补除锈和二次除锈,抛丸的处理效率很高,能够节约时间和人工成本,但是它对构件的横截面形式有要求,横截面过大和过于复杂的构件不宜使用抛丸机进行表面处理;喷砂能够对几乎任何形式的构件进行表面处理,但处理效率较抛丸机低。石油化工管式炉属于机电工程,它由附属构件和炉本体钢结构组成;附属构件除楼梯以外,横截面都比较小,可以进入抛丸机进行整体抛丸,磨料喷砂法中抛丸较喷砂来说成本低廉,效率更高,该方法应优先选用,附属构件若无法进入抛丸机,可以参照管式炉本体钢结构的方法进行表面处理。

炉本体钢结构横截面较大无法进入抛丸机进行整体抛丸处理,因此建议用以下两种方法进行表面处理:(1)对炉本体钢结构完成装配、焊接作业后直接进行整体喷砂处理;(2)先对炉本体钢结构的板材和型钢进行预处理并喷涂与涂装配套兼容的可焊性车间底漆,车间底漆只需起到临时防锈作用即可,膜厚越薄越好,然后对板材和型钢进行装配、焊接作业组装成炉本体钢结构,再对涂层受损区域打磨至St3(ISO8501-1)除锈等级后进行涂装。相关施工企业应当根据自己的实际情况从以上两种表面处理方法中选择一种进行表面处理,有条件的企业用第一种方法,喷砂房若规模较小或长期被其他不得不使用喷砂进行处理的钢结构(如船舶分段)占用时用第二种方法。

4 保温层下的涂装工艺制定

石油化工管式炉的一些反应需要在高温下进行,为了最大限度地节约能源等原因,会在管式炉设备和管道上覆盖一层保温材料;为了美观等原因,保温层的外部通常还要包裹一层金属薄膜,这层薄膜使得保温层内部会形成一个封闭或半封闭的环境,这样的环境会带来四个弊端:

(1)钢铁腐蚀速率和所处环境湿度、温度密切相关;一般相对湿度越高,钢铁腐蚀速率越快;相对湿度恒定的情况下,温度越高腐蚀速度也越快。绝大多数钢结构在温度上升的同时,相对湿度会因为钢结构上的水分受热蒸发而随之降低,腐蚀速度不见得会增加多少,而石油化工管式炉在加热时因为有包裹着金属薄膜的保温层的存在,钢结构表面的水分难以溢出或难以在短时间内溢出,会形成一个高温高湿的环境,在这样的环境中腐蚀速度会相当快。另根据研究,保温层下还会产生腐蚀性冷凝水[5]。

(2)石油化工管式炉不可能总是处于温度恒定的加热状态,设备停工时会冷却,开工时会再加热,间断加热冷却导致的温度变化会加速涂层老化;

(3)保温层的存在使得保温层下的涂层检修较困难,涂层破损脱落后造成钢结构腐蚀不易被及时发现,甚至在造成泄漏甚至事故后才被发现;

(4)无机硅酸锌是管式石油炉常用的耐高温底漆,但根据中国腐蚀与防护网报道,近来有研究表明在60~120 ℃条件下金属锌可能与铁发生极性反转,并且在50~150 ℃水中反应迅速,因此美国防腐工程师协会规定在50~150 ℃的保温层下不应使用无机硅酸锌进行防腐。

这些因素决定了保温层下涂装工艺的特殊性,保温层下的钢结构涂装应当更加严格,在表面处理和涂料选用上均要充分考虑到保温层所处特殊环境所带来的影响;一方面要尽可能地提高表面处理质量,对于保温层下的钢结构要尽量用磨料喷射法进行表面处理,上一节介绍的第二种表面处理方法在此不推荐使用;另一方面要选择能够满足保温层下特殊腐蚀环境的涂料。保温层下的腐蚀造成的损失很大,全球每年因此造成数十亿美元的损失[6];尤其是管式炉的管道,80%的保温层下泄漏发生于管道[7]。

5 不锈钢保温钉的涂装工艺制定

石油化工管式炉上的许多部件是不锈钢的。不锈钢只是不易生锈,但它一样会发生腐蚀。因此很多不锈钢部件也会被要求涂装,除了最大限度地防止腐蚀而进行双重保护外,追求美观也是不锈钢涂装的一大原因,但不锈钢的涂装不同于普通钢材。不锈钢涂装前要进行特殊的涂装前处理,并且要选用适合不锈钢的涂料[8-9]。

保温层下的炉本体钢结构除了严格的涂装工艺来应对保温层下恶劣的腐蚀环境外,一些炉本体钢结构内部还会焊接有不锈钢保温层固定钉(简称保温钉),不锈钢保温钉有多种形状,如l形、T形和Y形,这些固定钉的存在能够让隔热材料与炉本体建立有效连接,但却给涂装工作带来了很多不便。不锈钢的涂装是为了美观和增加防腐蚀效果;不锈钢保温钉埋在保温层中不需要美观,且其仅用于固定保温层连接,无需承受很大的力而不易断裂,即使断裂也不会造成严重后果。涂装对不锈钢保温钉不会带来任何增益,还要进行特殊的表面处理并选用适合不锈钢的涂料;保温层下涂料选用本来就很严格,再挑选适合不锈钢使用多有不便;一些不锈钢保温钉上还带有螺纹,这是绝对禁止涂装的。

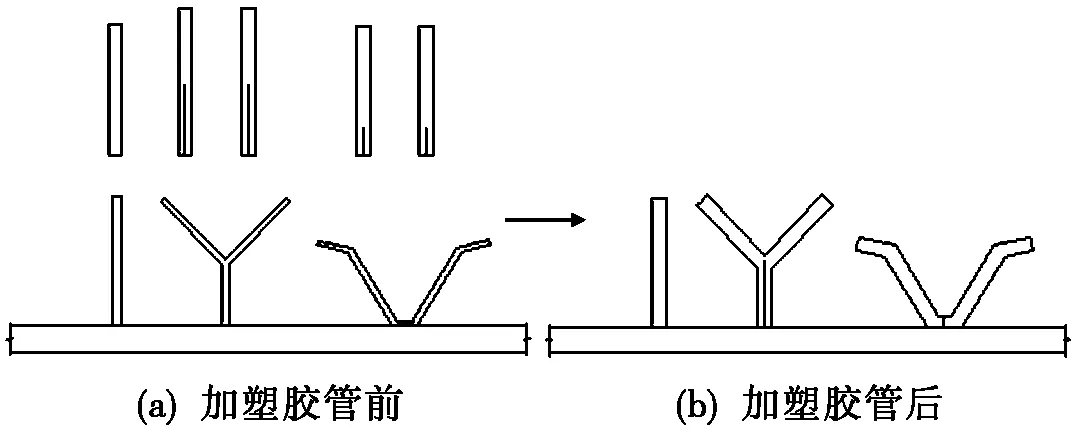

因此不锈钢保温钉在涂装前要进行保护,建议使用塑胶管进行保护,因为一个管式石油炉的炉本体内部的不锈钢固定钉数量成百上千,其他的保护方法工作量会相当大,而塑胶软管价格便宜、保护方便且能重复使用;具体方法是将塑胶软管剪成需要的长度,l形固定钉直接套上塑胶软管,T形和Y形固定钉每根固定钉用两根塑胶软管保护,塑胶软管的根部需要剪开一道口子(见图2);喷涂结束后保护的塑料软管应该便于拆除并可直接用于下一个带有不锈钢固定钉的本体钢结构构件的喷涂。

图2 三种不锈钢固定钉

6 管式加热炉的其他涂装要求

管式加热炉钢结构因为其结构和功能的特殊性,部分区域需要特殊涂装,主要涉及钢柱柱底和高强螺栓摩擦结合面。高强螺栓摩擦结合面可不涂装或仅涂装底漆,这是为了保证一定的抗滑移系数。一般情况下,不涂装的抗滑移系数大于仅涂装底漆。当前市场上已经出现了专门用于高强螺栓摩擦面的抗滑移富锌底漆,这种涂料涂装在高强螺栓摩擦面上,在保证一定防腐蚀效果的前提下,抗滑移系数不会有较大幅度的下降,甚至可能比不涂装还要高;当然这种涂料的价格也较贵,并且专门对摩擦面进行保护再涂装抗滑移底漆增加了施工成本,管式石油炉若对结构载荷和防腐性能有较高要求时可以采用此油漆。钢柱柱底一般会因为与混凝土接触而无需涂装[10],柱底方面的地脚螺栓摩擦结合面,处理方法一般同普通高强螺栓摩擦结合面。

7 结 语

石油化工管式炉属于建设工程中的机电工程,它和普通建筑钢结构的涂装工艺制定有一定的区别,了解石油化工管式炉的涂装工艺制定对钢结构厂的涂装技术人员具有一定的指导意义。

[1] 杨锋,杨杰.浅谈船用克令吊的涂装工艺[J].上海涂料,2014,52(12):35-37.

[2] 王海侨,李营,荀国立,等.有机硅耐高温涂料的研究[J].北京化工大学学报,2006,33(1):59-62,67.

[3] 贾梦秋,白红英,王金玲.环氧有机硅防腐蚀涂料耐热性的研究[J].材料保护,2003,(4):54-56.

[4] 李花,左禹.耐热和耐蚀的环氧有机硅涂料的研究[J].北京化工大学学报:自然科学版,2006(6):57-60.

[5] Bruce Rutherford.Preventing corrosion under insulation in chemical manufacturing facilities[J].JPCL,1998(7):40-49.

[6] Brian J.Fitzgerald,Stefan Winnik.A corrosion under insulation prevention strategy for petrochemical industry piping[J].Corrosion management,2004,57(1):16-19.

[7] Brian J.Fitzgerald,Stefan Winnik.A strategy for preventing corrosion under insulation on pipeline in the petrochemical industry[J].Journal of protective coating & linings,2005,22(4):52-57.

[8] 李永红,彭亚平,孙明聪.不锈钢件涂装前处理工艺的选择[J].现代涂料与涂装,2013,16(5):39-41.

[9] 贺鹏,边蕴静,赵君.不锈钢基材涂装的必要性和涂料体系的选择[J].中国涂料,2014,29(12):57-60.

[10] 杨锋,杨杰.建筑钢结构的特殊部位的涂装工艺制定[J].现代涂料与涂装,2015,18(3):64-66.

(编辑 张向阳)

Selection of Coatings for Tube Furnace in Petrochemical Industry and Coating Process

YangFeng

(SchoolofNavalArchitectureandOceanEngineeringofJiangsuUniversityofScience&Technology,Zhenjiang210003,China)

The structure of tube furnace in petrochemical industry is divided into body structural members and attachment members.Most of body structural members of tube furnaces (also including some attachment members) have to be operated under high temperature.Therefore,special consideration shall be given in coating selection.The coating under the heat insulation tube furnace has a higher requirement.In order to have a good connection with heat insulation,stainless steel anchor bolts have to be welded on the shell of furnace.The quality of coating on the steel structure under the insulation should be ensured and stainless steel anchor bolts shall not be contaminated by coating.Good surface treatment is required before coating application,and tube furnace has other special requirements for coating application.The selection of coatings and determination of coating process for tube furnace in petrochemical industry are discussed,which provides a good guideline for the coating operators.

petrochemical,tube furnace,coating application,coating

2015-12-12;修改稿收到日期:2016-03-23。

杨锋(1983-),工程师,江苏科技大学船舶与海洋工程领域在职硕士,研究方向为建筑与船舶钢结构的涂装工艺制定。E-mail:lxyangfeng@126.com