乙烯碳五分离装置冷凝器的腐蚀及防护措施

2016-12-12吴建平

吴建平

(中韩(武汉)石油化工有限公司,湖北 武汉 430082)

乙烯碳五分离装置冷凝器的腐蚀及防护措施

吴建平

(中韩(武汉)石油化工有限公司,湖北 武汉 430082)

某大型乙烯工厂的碳五分离装置脱轻塔冷凝器在停工检修时发现管束出现大量的穿孔泄漏。通过对设备附着物的化学分析和设备工况条件分析,得出结论:冷凝器管束的泄漏原因为腐蚀穿孔泄漏。影响腐蚀的主要因素有壳程工艺介质冷却水水质不良、流速缓慢、设备腐蚀防护措施欠缺等。在此基础上,提出了控制管束腐蚀的措施,一是改善水质,采用混凝、沉清、过滤等方法,去除原水中泥沙、虫类、微生物等悬浮杂质,加强补充水的处理,做好循环水旁流过滤;二是合理控制循环水流速,应保障循环冷却水管程流速不小于0.9 m/s;壳程流速不小于0.3 m/s;三是实施材料防腐蚀措施,可采取有机涂层防腐、金属或合金镀层防腐、材质升级等方式,提高设备的耐蚀能力。

冷凝器 腐蚀穿孔 原因分析 防护措施

1 冷凝器失效情况

某乙烯工厂的碳五分离装置于2013年8月新建投产,运行至2014年5月,装置组织停工检修,其脱轻塔冷凝器E307(以下简称E307)经试压,发现有9根管子穿孔泄漏,进行堵管处理,堵头大端φ23 mm,小端φ18 mm,长度35 mm,维持该设备运行。运行至2015年5月时,E307泄漏加剧,经打压试验检查,发现新增漏管42根,再次实施堵管处理。经检查,壳程浮头大头盖内积有较多的黏泥污垢。对E307管束抽芯检查,管束表面可见附着大量的黏泥,清除黏泥后,发现管束表面有一薄层水垢沉积物,质地较硬。采用高压水清洗方法去除沉积物后,又有12根管泄漏(继续实施堵管),可观察到管束表层存在严重的腐蚀坑点,具有垢下腐蚀特征(见图1)。可以判断,E307穿孔泄漏的原因,是因腐蚀造成的。

图1 E307管束表面的黏泥和腐蚀坑

2 E307腐蚀因素分析

2.1 E307概况

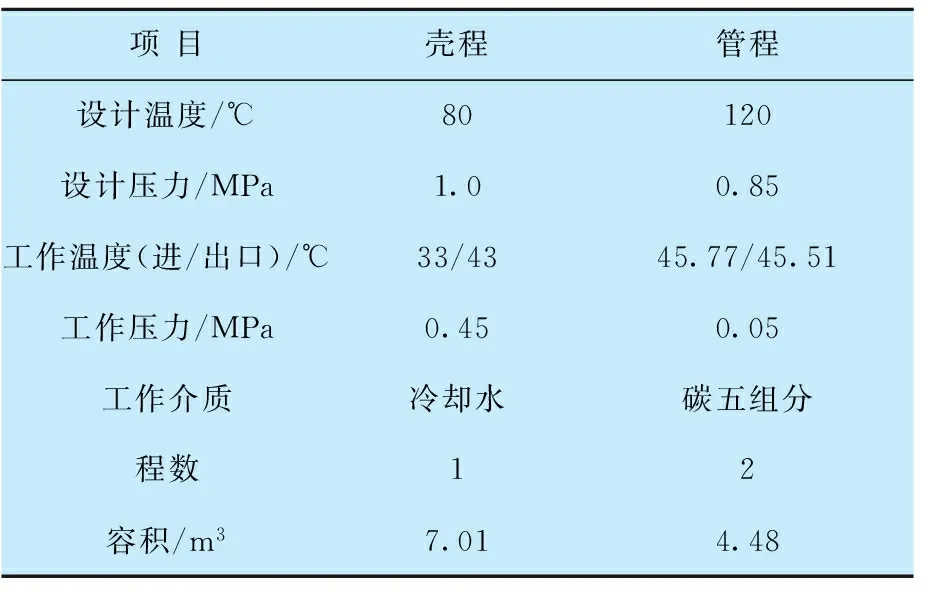

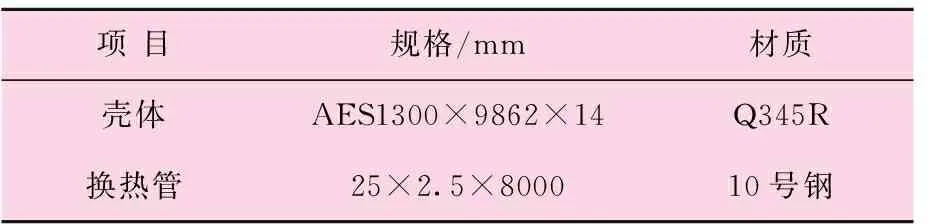

E307基本参数如表1所示,相关部件规格材质如表2所示。从设计角度来看,针对设备运行的工况条件,冷凝器E307相关部件、附件的材质选用均属正常。

表1 E307 基本工艺参数一览

表2 E307部件规格材质一览

2.2 黏泥样品分析

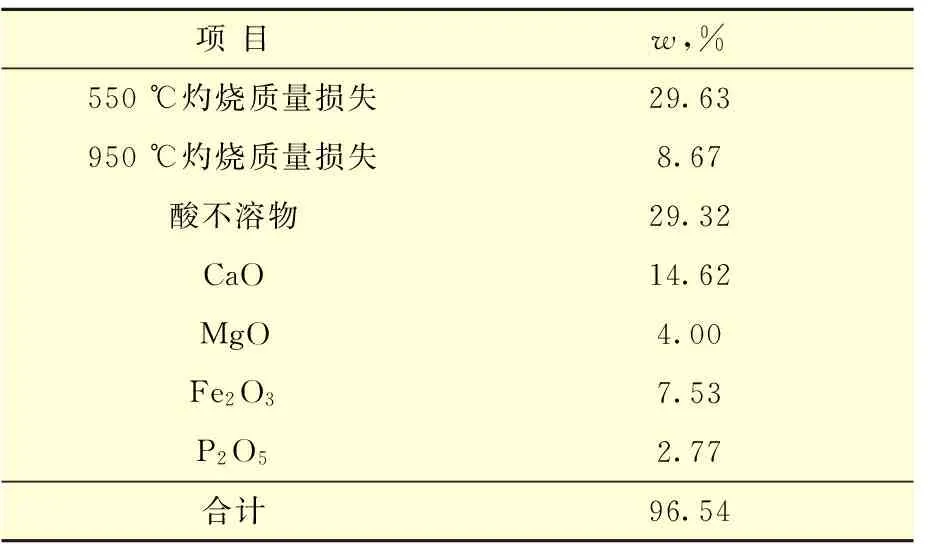

取E307管束外表面黏泥样品进行化学分析,结果如表2所示。分析结果显示:样品中,550 ℃灼烧质量损失达到29.63%;腐蚀产物Fe2O3占样品组分的7.53%;结垢因子(CaO+MgO+P2O5+950 ℃灼烧质量损失)占样品组分的30.06%。揭示出E307管束存在腐蚀的基本条件,同时也反映出了腐蚀发生的结果。

2.3 沉积物类型判断

由表3黏泥样品分析结果及表4沉积物判断参照表得出:黏泥因子29.6%属污泥型;腐蚀因子7.53%偏结垢型;结垢因子21.39%属污泥型,因此,判断该换热器属于垢下腐蚀和黏泥微生物腐蚀,以黏泥微生物腐蚀为主。

表3 E307附着黏泥样品分析结果

表4 沉积物判别参照

3 E307的腐蚀机理讨论

E307壳程介质为敞开式循环水系统所提供的冷却水,其通过热回水在凉水塔喷淋过程中的蒸发来起到冷却作用,喷淋过程中,水和空气充分接触,水中的氧常处于饱和状态,水中氧会引起金属铁的严重腐蚀;同时,循环水中孳生、繁殖的微生物形成生物黏泥,会带来金属铁的局部腐蚀及其他危害[1]。多重腐蚀因素的共同作用,造成了E307管束的穿孔泄漏。

3.1 E307的循环水腐蚀

如表2所述,E307管束材质为10号碳素钢,其在运行过程中,会受到水中溶解氧的腐蚀,这是因为,和水接触的金属由于其化学成分的不均匀性、氧浓差、温差等不均一性所造成的电位差异,构成了宏观或微观电池。在电池的阴阳极上发生了以下电化学反应,使金属产生腐蚀。

阳极反应:2Fe→2Fe2++4e

阴极反应:2H2O+O2+4e→4OH-

总反应: 2Fe+2H2O+O2→2Fe(OH)2

在氧的作用下,反应进一步进行:

4Fe(OH)2+2H2O+O2→4Fe(OH)3

Fe(OH)3在金属表面沉积,脱水而形成铁锈Fe2O3。

2Fe(OH)3→Fe2O3+3H2O

E307作为冷凝器在循环水中所遭受腐蚀的程度,往往与pH值、温度、溶解氧浓度等因素相关[2]。E307壳程介质是循环水,循环水pH值为6~9,壳程循环水的进出口温度为33~43 ℃,循环水中溶解氧浓度接近饱和,此温度下溶解氧含量为6~10 μg∕g,在此条件下,氧是阴极去极化剂,金属腐蚀主要受氧的扩散速度控制,腐蚀速度与氧浓度成正比。

循环水中溶有碳酸氢钙、碳酸氢镁等不稳定盐类,水流经过冷凝器管束表面受热时产生反应:

Ca(HCO3)2→CaCO3↓+ H2O+ CO2↑

同时,水处理剂中含有磷酸盐,遇到钙离子时也会产生反应形成沉淀:

CaCO3,Ca3(PO4)2等溶解度小,均是难溶性盐,结晶沉淀在冷凝器管束表面形成水垢。正是这些水垢,极大促进氧浓差腐蚀发生的条件,加剧了E307管束的腐蚀。

前述黏泥样品化学分析结果显示,结垢因子(CaO-MgO-P2O5)达到样品组分的21.39%,外观形貌观察结果表明,E307管束表面附着水垢沉积物,E307管束附着物中腐蚀产物Fe2O3达到7.53%,以上证据均印证了其循环水腐蚀的存在。

3.2 E307的微生物腐蚀及危害

工业循环冷却水污垢和腐蚀产物在550 ℃灼烧失去的质量为550 ℃灼烧失重,其烧失组成主要包括有机物、生物黏泥、化合水和硫化物。一般来说,如果灼烧质量损失达到40%~60%,可以认为污垢主要成分是生物黏泥,灼烧质量损失大于20%时,表明有相当数量的生物黏泥存在。图2和图3反映出,E307循环水侧(壳程)存在较多的黏泥。如前所述,E307管束所附着黏泥样品550 ℃灼烧质量损失达到29.63%,证实E307管束遭受到微生物的腐蚀和危害。

敞开式循环冷却水系统,有充足的阳光、氧气、二氧化碳、有机物以及适宜的水温,为微生物的生长创造了便利条件,使其得到良好的繁殖。真菌、细菌和藻类,是循环冷却水系统中造成腐蚀和其它危害的三种微生物,它们的危害有:

(1)产生酸 微生物在沉积物下繁殖,消耗氧气,产生的代谢物呈酸性,使局部微环境pH值降低,造成设备的腐蚀。如硫酸盐还原菌,将硫酸盐转化成酸性物质,使设备局部呈酸性而遭受腐蚀;

(2)生成生物黏泥 在设备低流速区的表面沉积附着,既降低了设备的换热效率,又形成氧浓差电池,加剧了设备的局部腐蚀;

(3)破坏金属表面的保护膜 一些微生物以烃类或某些有机物为营养,它会破坏有机缓蚀剂在金属表面形成的保护膜,促进了设备的腐蚀。

4 腐蚀防护措施

4.1 改善水质

E307管束附着大量的黏泥污垢,极大促进设备的腐蚀,水质改善有待加强。主要措施有如下几个方面:首先是加强补充水的处理,要采用混凝、沉清、过滤等方法,去除原水中泥沙、虫类、微生物等悬浮杂质;采用软化、除盐等方法,减少或调质原水中钙、镁、钠、碳酸根、硫酸根等溶解性杂质,使循环水达到《工业循环冷却水处理设计规范》[3]所要求的各项指标;其次是做好循环水旁流过滤,可去除循环水中悬浮物和油污,进一步改善水质。间冷开式系统旁滤水量宜为循环水量的1%~5%;再一个是加强凉水塔遮蔽措施,防止藻类生长,防止灰沙、虫类进入水池;最后是选用高效低毒的非氧化性杀菌剂,辅用高效黏泥剥离剂,进行杀菌灭藻,以抑制生物黏泥的大量产生[4]。

4.2 合理控制循环水流速

因工艺原因,E307中,循环水为壳程介质,流速较低,经测算,最低时仅为0.1 m/s,大大低于循环冷却水壳程流速不得小于0.3 m/s的要求。循环水流速低,会造成腐蚀产物和黏泥污垢的沉积,加剧设备的腐蚀。因此,应保障循环冷却水管程流速不小于0.9 m/s;壳程流速不小于0.3 m/s,并且,应尽量避免冷却器中存在流体死角及低流速区,否则,应采取相应防腐蚀措施。

4.3 实施材料防腐措施

可针对E307循环水工作环境,选用合适的材料防腐措施[5]。目前国内外换热设备的材料防腐措施大致有以下几种:一是涂层防腐,利用涂料把介质与换热设备基体屏蔽开,中断化学与电化学腐蚀途径。二是镀层防腐,即利用电镀或化学镀工艺在换热器基体表面沉积一层致密的耐蚀金属或合金来抵抗介质的侵蚀。例如化学镀镍磷合金等[6-7]。三是材质升级,即通过提升管束材质等级达到防止设备腐蚀的目的,可将管束材质由10号碳素钢升级为304奥氏体不锈钢。

5 结束语

通过以上分析讨论,得到如下结论:

(1)冷凝器E307管束的泄漏原因为腐蚀穿孔泄漏。

(2)造成设备腐蚀穿孔泄漏的原因,一是循环水对金属的腐蚀;二是E307水侧中生物黏泥的腐蚀和危害。

(3)提出了控制E307管束腐蚀的措施,一是改善水质;二是合理控制循环水流速;三是实施材料防腐蚀措施。

致 谢

本文得到了张劲松、杜巍、郑翔等的支持和帮助,在此一并致谢。

[1] 化学工业部化工机械研究院.腐蚀与防护手册-化工生产装置的腐蚀与防护[M].北京:化学工业出版社,1991:471-472.

[2] M.G.方坦纳,N.D.格林.腐蚀工程[M].北京:化学工业出版社,1982:268-271.

[3] 中国工程建设标准化协会化工分会.工业循环冷却水处理设计规范[S].北京:中国计划出版社,2008:7-10.

[4] 欧阳志.循环冷却水中生物黏泥偏高的原因及对策[J].大氮肥,2001,24(1):65-66.

[5] 葛菊花.浮头式换热器失效分析及安全对策[D].兰州:兰州理工大学,2008.

[6] 姬玉林.涂层镀层相结合的浮头式换热器特种防腐[J].化工腐蚀与防腐,1997,25(4):27-28.

[7] 曾超,宋天民,张国福.油浆换热器管板开裂原因分析[J].管道技术及设备,2005(3):38-39.

(编辑 王菁辉)

Corrosion of Condenser in C5 Separator of Ethylene Plant and Prevention Measures

WuJianping

(SINOPEC-SK(Wuhan)PetrochemicalCo.,Ltd.,Wuhan430082,China)

A large amount of rupture leaking was found during the shutdown for maintenance of the condenser in stripper of C5 separation unit of a large ethylene plant.The analysis of chemical compositions of attachment on the equipment and equipment operating conditions concludes that the leaking of the condenser tubes is corrosion rupture leaking.The main factors affecting the corrosion are poor cooling water quality for the media at the shell side,slow flow velocity and insufficient corrosion prevention measures,etc.Effective corrosion control measures have been proposed such as (1) improvement of water quality by mixed condensing,settlement and filtration,etc to remove the sands,insects and microorganisms,etc from water.Make-up water treatment and cooling water filtration are under strict control; (2) The flow velocity of cooling water are appropriately controlled to ensure that the velocity of cooling water inside the tube side is no lower than 0.9 m/s and that inside the shell side is no lower than 0.3 m/s; (3) material corrosion protection measures are adopted such as application of organic coatings,metal or alloy coatings,material upgrading,etc to improve the corrosion resistance of equipment.

condenser,corrosion perforation,cause analysis,corrosion protection measures

2015-12-06;修改稿收到日期:2015-12-20。

吴建平(1963-),大学本科学历,中韩(武汉)石油化工有限公司高级工程师。长期从事石油化工设备技术管理工作。E-mail:wujp@sswpc.com.cn