建筑幕墙立柱铝型材挤压过程数值模拟分析和挤压模具工作带优化设计的研究

2016-12-12潘卫国

潘卫国

(江苏省 徐州市 221200)

建筑幕墙立柱铝型材挤压过程数值模拟分析和挤压模具工作带优化设计的研究

潘卫国

(江苏省 徐州市 221200)

以金属流出挤压模具工作带的流速均匀性为目标,以确保高质量成形为目的,采用正常挤压工艺设置相应工艺参数,使用HyperXtrude软件对挤压模具工作带形状和参数进行优化,提出挤压工艺与模具相互匹配、具备实际应用可行性的数值化应用解决方案,用以指导实际批量化的模具制造和铝型材挤压生产。同时,此项计算机数值模拟分析研究方法产生的“虚拟试模”效果,可以减少铝型材设计研发生产周期、节省实际生产试模次数、提高生产效率和成品率、降低型材挤压生产成本,提高铝型材生产经济效益。

建筑幕墙立柱铝型材;挤压工艺;有限元数值模拟分析;模具设计优化

0 引言

建筑幕墙立柱铝合金型材因具备铝合金的重量轻、耐腐蚀、强度及外观平整度高等优点,作为建筑幕墙受力的支撑框架材料,在幕墙中起到重要的作用,广泛应用于中大型、超高建筑工程中,同时,也是幕墙铝型材生产中较难生产的一种型材。

建筑幕墙立柱铝合金型材挤压成形过程非常复杂,属于三维流动、非线性、大变形问题。型材断面越复杂,变形的不均匀性越显著,如果模具设计不合理,型材截面上各部分的金属流动不均匀,造成在挤出模孔时就越容易以不同的速度流出,从而使型材产生扭拧、波浪、弯曲以及裂纹等缺陷而报废,模具也极容易损坏。目前铝型材挤压模具的设计还停留在依靠工程类比和设计经验阶段,所设计的挤压模具通过反复试模和修模才能达到合理状态[1]。

因此,在铝型材挤压工艺和模具开发过程中采用成形过程数值模拟技术,可以在制模以前就对成形过程进行计算机仿真,从而获得铝合金在模腔内的流动变形和挤压件形状、挤压件内部信息,如位移、速度、温度、应力、应变、压力等物理场量的分布,便于及时发现挤压件和模具结构中可能出现的缺陷,从而评价挤压工艺及模具结构设计是否合理,进而实行工艺和模具设计方案的及时修改,这是铝型材现代化生产发展的必然趋势[2]。

本文针对建筑幕墙立柱铝合金型材和模具初始设计方案,建立有限元数值模拟三维模型。采用常规挤压工艺,并通过设定相应工艺参数,形成挤压工艺方案,使用有限元数值分析软件HyperXtrude对型材挤压过程进行有限元数值模拟,通过多次反复模拟,分析比较数值模拟结果,最终确定能够保证模具工作带设计加工参数和挤压工艺参数二者相互适应、优化匹配、具有实际应用可行性的“模具设计和挤压工艺完整配套”解决方案,用以指导实际批量化模具制造和铝型材挤压生产的应用要求,并为其它类似铝型材挤压件的设计开发提供具有实际价值的指导。

1 幕墙立柱铝型材特点和挤压方法

本研究选用的建筑幕墙立柱铝合金型材为对称空心铝型材,是具有代表性的型材品种,使用量也比较大,其截面图如图1所示。此型材宽度为169.5mm,高度为65mm,最小壁厚为3.0mm,截面积为1424.1mm2,外接圆直径为φ175.7mm,挤压铝合金材料为AA6063-T5。

图1 型材截面图

图1所示的建筑幕墙立柱铝合金型材常采用圆挤压筒和平面分流组合模的挤压方法进行批量化生产。

平面分流模的主要设计要素有分流比、分流孔的形状和布置位置、分流桥、模芯、焊合室、工作带、模孔空刀的结构形状和尺寸等[3、4]。

2 初始模具设计及分析模型的建立

2.1初始模具几何模型设计

图1所示的建筑幕墙立柱铝合金型材要求是在1800t挤压机上,挤压筒直径为φ178mm,选用φ165mm、最大长度700mm的铝棒进行挤压。

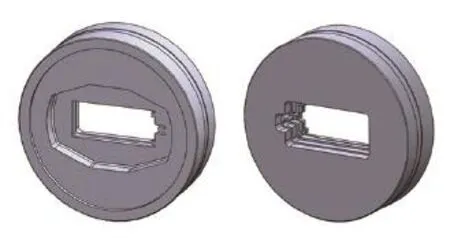

该型材采用分流组合模挤压法建立模具初始几何模型,由上模分流腔、下模焊合腔室、工作带成形腔、模孔空刀和出口空腔组成。模具统一外径为φ238mm,上模厚度为110mm,下模厚度为87mm,分流腔深度为95mm,下模焊合腔深度为25mm。上模几何模型如图2所示,下模几何模型如图3所示。

图2 上模几何模型设计图

图3 下模几何模型设计图

型材截面模孔设计图如图4所示,型材模孔形心与挤压筒中心重合。

图4 型材截面模孔设计图

根据模孔尺寸设计图设计的模具工作带初始形状和长度尺寸设计,如图5所示,工作带空刀圆角半径为R1.5mm。

图5 模具工作带初始设计图

2.2数值模拟分析模型的建立

采用有限元数值分析软件HyperXtrude对型材挤压过程进行数值模拟分析,建立的分析模型包括:铝合金金属流体部分、由上模和下模组成的分流组合模具部分以及挤压工艺参数与材料参数。根据有限元数值模拟技术要求,为了简化分析模型,在建立三维模型时,省略了模具上与分析无关的几何特征,例如:螺孔、定位销等[4]。使用Solidworks软件, 获得整体三维分析模型,然后,以Step格式输入到HyperXtrude即可完成分析模型几何形状的输入,如图6所示。

图6 数值模拟分析模型图

金属流体部分的模型由铝合金铸棒、分流腔金属、焊合腔金属、工作带金属、出口型材金属组成。

此部分的模拟结果可以数值化表述各个金属部分径向或轴向的温度、速度、变形位移、压力、应力、应变、晶粒度、屈服应力等分析要素大小和分布情况。

固定部分的模具模型由上模、下模组成。此部分模拟结果可以数值化表述所有模具不同部位径向或轴向的温度、变形位移、压力、应力和应变等分析要素大小和分布情况。

2.3物理性能参数、数值模拟边界条件设置

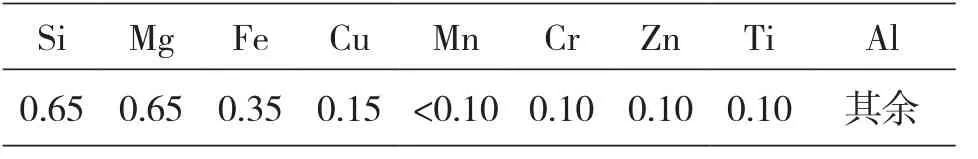

6063铝合金的化学成分见表1所示。数值模拟分析的材料物理性能参数设置见表2所示。

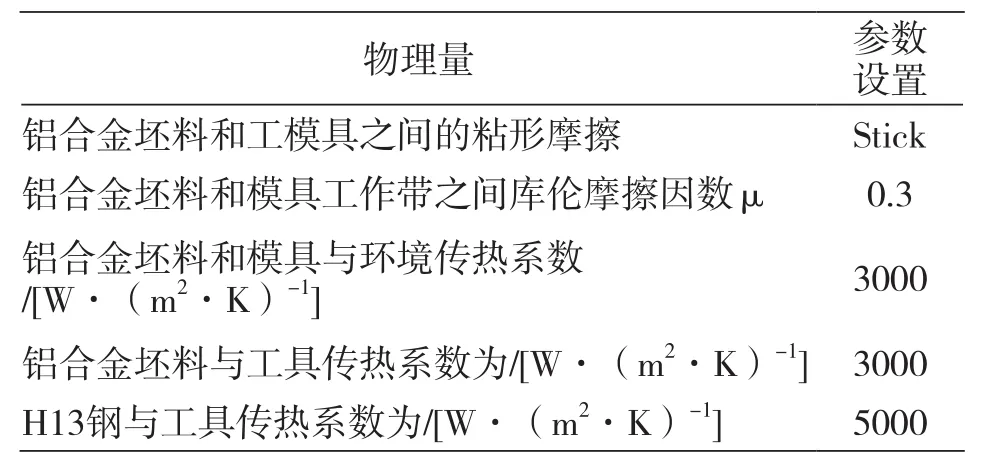

数值模拟边界条件铝合金坯料和工模具之间摩擦类型及其摩擦因数、铝合金坯料和模具与环境传热系数等参数,其设置如表3所示。

表1 6063铝合金的化学成分(质量分数/%)

表2 挤压坯料及工模具材料物理性能参数

表3 数值模拟边界条件设置表

3 挤压工艺与模具工作带相互适应匹配方案的确定

3.1挤压工艺设置方案

采用6063铝合金常规挤压工艺,按照表4设定铸棒温度、挤压筒温度、模具温度、挤压速度等工艺参数作为挤压工艺方案。

表4 低温快速挤压工艺参数设置方案

3.2初始分析模型的数值模拟结果

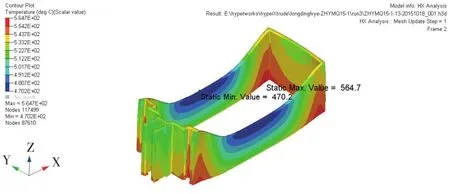

针对以上挤压工艺方案,运用HyperXtrude数值分析软件对建立的初始分析模型进行挤压过程数值模拟,得到了如表5所示的数值模拟结果,包括:型材内外表面平均温度及温度范围、型材出口截面速度变化范围及速度差异率、总挤压力等数值,以及流动金属部分的温度彩色分布云图(如图7所示)和型材部分的变形位移、温度、速度彩色分布云图(如图8、图9、图10所示)。

表5 初始分析模型的数值模拟结果

图7 流动金属部分温度分布云图

图8 型材部分变形位移分布云图

图9 型材部分温度分布云图

图10 型材部分速度分布云图

3.3数值模拟结果分析小结

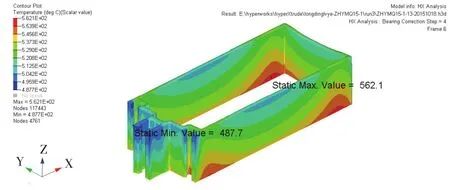

(1)铝合金流体部分出口处的型材内表面最高温度为563.4℃,最低温度为470.6℃,平均温度为522.1℃,温度差异率为17.37%;外表面最高温度为561.5℃,最低温度为470.6℃,平均温度为523.5℃,温度差异率为17.78%,具体分布情况见图9。金属在流出模具工作带后的成形温度均超过500℃,符合6063合金淬火工艺要求的500~595℃温度范围,通过风冷淬火工艺可以保证型材的机械、物理性能达到要求。但因型材内、外表面温度差异率较大,引起型材表面产生较严重变形,沿挤压方向(Z向)最大相对变形量达到24.9mm,如图8所示。

(2)铝合金金属流动所需的总挤压力为1511.9t,挤压垫处最大挤压压力为541.3MPa,低于1800t挤压机提供的挤压力,符合设计要求。

(3)铝合金流体部分出口处型材截面沿Z向(挤压方向)的最大挤出速度为623.4mm/s,最小挤出速度为216mm/s,具体分布情况见图10,最大和最小速度差为407.4mm/s,型材出口处Z向速度差异率为-49.4%~+46.1%,铝合金材料流动不均匀,挤出速度不均衡,表现为两短边侧金属流速远大于两长边侧金属流速,且四个90°尖角处的金属流速最大,型材挤出成形过程中发生较严重变形,如图10所示。

基于以上分析小结,在保持各项挤压工艺参数不变的前提下,应设定最佳模具设计及挤压方案的研判依据,本着经济、高效原则,首先对模具初始设计的工作带形状和尺寸进行优化,其次对上模分流腔和下模焊合室结构及尺寸进行优化,以保证其符合研判依据的要求。

3.4最佳模具设计和挤压方案的研判依据

为了保证型材成形最小程度的变形、获得稳定的机械性能和组织结构,本文提出:在优化模具工作带、上模分流腔和下模焊合室等模具关键结构设计的前提下,确保金属流出模具出口处型材表面温度为499~593℃,控制表面温度差异率≤15%的条件下,以型材出口截面速度差异率≤5%做为最优模具设计和挤压工艺方案的研判依据。

以型材出口截面速度差异率表述型材出口截面金属流动均匀程度,差异率越小金属流动越均匀,型材变形量也就越小。

3.5优化模具初始设计工作带的模拟结果

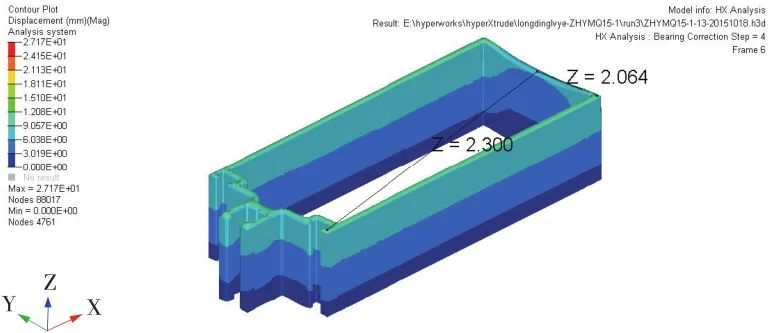

利用HyperXtrude数值分析软件的模具工作带自动优化的功能,进行多次数值模拟分析,优化模具初始设计的工作带形状和尺寸,最终得到与挤压工艺参数相互适应、优化匹配的最佳模具工作带设计方案,模具工作带优化后的分析模型数值模拟分析结果如表6所示。型材部分的变形位移、温度、速度彩色分布云图,如图11、图12、图13所示。

表6 模具工作带优化后的分析模型数值模拟结果

图11 工作带优化后型材部分变形位移分布云图

图12 工作带优化后型材部分温度分布云图

图13 工作带优化后型材部分速度分布云图

3.6优化前后的模具工作带、型材部分变形位移和挤出速度变化的对比结果

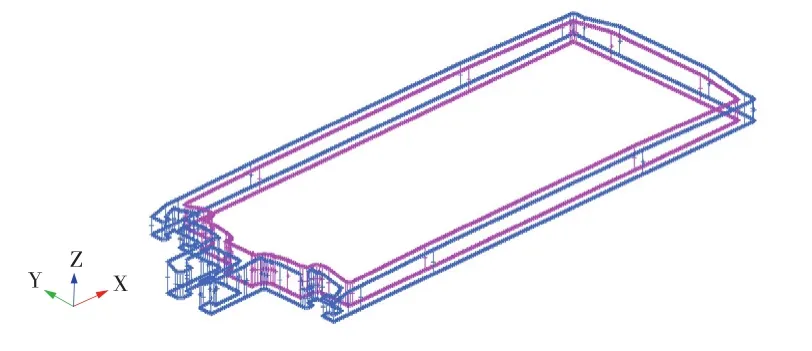

根据图5所示模具工作带初始设计图生成的未经优化模具工作带立体图形,如图14所示,对应的模具出口处型材部分变形位移变化云图如图8所示,型材部分速度变化云图如图10所示。

图14 未经优化的模具工作带立体图

与挤压工艺方案所对应的优化后的模具工作带立体图形如图15所示,对应模具出口处型材部分变形位移变化云图如图11所示,型材部分速度变化云图如图13所示。由此立体图形生成的工作带设计图,如图16所示。

图15 优化后的模具工作带立体图

图16 优化后的模具工作带设计图

对比结果表明:

(1)经过优化的模具工作带,在表4所示挤压工艺参数条件下,型材挤压成形后的表面沿挤压方向(Z向)相对位移变形差由未优化的24.1~24.9mm变为优化后的2.06~2.3mm,金属流动均匀性显著改善,成形后的型材整体未产生明显变形。具体参见图8和图11。

(2)经过优化的模具工作带,在表4所示挤压工艺参数条件下,型材挤压成形后的表面相对流速差由未优化的407.4mm/s 变为优化后的21.5mm/s,速度差异率由未优化的-49.4%~+46.1%变为优化后的-2.4%~+2.6%,成形后的型材各部位流速差别轻微,未产生明显变形,型材整体变形均匀,成形质量好。具体参见图10和图13。

(3)由对比结果可知,在挤压工艺参数不变、已设计成形的结构不做变更前提下,通过优化模具工作带初始设计,已经实现了型材挤压成形流速均衡,整体变形均匀,未产生明显变形的目的,无需再对模具的其他结构进行调整。仅需按优化的工作带尺寸重新修正模具设计,是能够得到与挤压工艺相互适应、匹配的挤压模具设计方案,并应用于后续的模具制作与铝型材挤压生产的实际过程中。

4 结论

(1)基于HyperXtrude数值分析软件成功实现了对建筑幕墙立柱铝合金型材挤压过程的三维数值模拟分析,模拟结果直观明了,可以定量地研究挤压工艺参数和模具结构参数对挤压过程中铝型材成形的影响。

(2)通过对铝合金在模腔内的流动变形和挤压件形状、挤压件内部信息等物理场量的分析,完成对新设计模具及各工艺参数对铝型材挤压成形影响规律的验证和确认,并在此基础上通过反复多次数值模拟,可以对模具工作带形状和尺寸进行优化设计,最终得到挤压工艺与模具结构相互匹配最优的建筑幕墙立柱铝合金型材的模具设计及型材挤压应用方案,用以指导实际的模具制作和挤压生产。

(3) 模拟结果得到的建筑幕墙立柱铝合金型材挤压过程的金属流动速度、温度、变形位移、压力、应力、应变、晶粒度、屈服应力等分析要素数值大小和分布图表,达到了“虚拟试模”的效果,因此可以减少铝型材及其模具的设计研发生产周期、节省实际生产试模次数、提高生产效率和成品率、降低型材挤压生产成本,节省大量资金,提高铝型材生产经济效益。

[1]王赫男,王孟军.基于HyperXtrude铝型材挤压模具优化设计[J].铝加工,2012(6);10-14

[2]吴向红,赵国群.铝材长方形空心管挤压过程数值模拟与模具结构优化设计[J].机床与液压,2006(11),20-23

[3]贾俐俐,高锦张.挤压工艺与模具设计[M]. 北京:机械工业出版社,2004:194-241

[4]陈浩,赵国群. 薄壁空心铝型材挤压过程数值模拟及模具优化[J].机械工程学报,2010(12),34-39

(编辑:余东梅)

Aluminum Extrusion Process Numerical Simulation Analysis for Building Curtain Wall Post and Research on Working Tape Optimization Design for Extrusion Die

PAN Wei-guo

(Jiangsu,Xuzhou ,221200,China)

To take velocity uniformity of working tape of metal outflow extrusion die as the goal,to ensure the high quality forming,using normal extrusion process to set the corresponding process parameters,using HyperXtrude software to optimize extrusion die working tape shape and parameters,extrusion technology and die match each other,practical application feasibility of the numerical value application are put forward,to guide the actual mass of die manufacturing and aluminum extrusion production. At the same time,the computer numerical simulation research method of “virtual die testing” effect can reduce the aluminum design research and development production cycle,save the actual production test times,improve production efficiency and yield,lower profile extrusion production cost,improve aluminum profile production economic benefits.

aluminum profile for building curtain wall post;extrusion process;FEA analysis;die design optimization

TG375+.41

A

1005-4898(2016)02-0020-07

10.3969/j.issn.1005-4898.2016.02.04

潘卫国(1969-),男,新疆乌鲁木齐人,工程师。

2015-10-20