带材中凸度对平整度的影响

2016-12-12陈志轩王文强

陈志轩,王文强

(河北涿州华北铝业有限公司,涿州 072750)

带材中凸度对平整度的影响

陈志轩,王文强

(河北涿州华北铝业有限公司,涿州 072750)

介绍了一种因中凸度影响造成带材平整度异常的现象,对带材中凸度累计产生卷凸度的原因进行了分析,并针对其中影响中凸度的工艺参数、设备硬件、操作方法等进行了分析和改善,提升了产品质量。

环向应力;蠕动;截面轮廓;卷凸度;屈服强度;平整度

0 前言

随着成品厚度的减薄,厚度小于0.5mm的铝及铝合金板带材通过后续的轧制过程来改变断面轮廓(中凸度)已经越来越难。虽然轧制过程中通过控制比例凸度不变可以有效地延续中凸度的一致,但对于成品厚度,成品板带材的中凸度越趋近于零值越好。但带材厚度的减小,使得支撑板型控制的正负弯辊的有效空间缩小,实际带材越薄,正负弯控制板型的能力越受限制。

铸轧和热轧带材的典型生产过程包括热轧、冷轧、 精整热处理以及不同阶段的开卷与卷取。其产品平整度主要是由上道次板型、有载荷情况下的辊缝形态和轧制过程产生的内部应力决定。对于厚度大于0.5mm的带材,上道次板型及本道次载荷情况下的辊缝形态尤为重要。但厚度小于0.5mm后,带材内部的应力分布使得带材有存在通过蠕变和松弛减少内应力的强烈倾向,带材自身层间凸度的叠加也会累积成为卷凸度。实验证明,带材宽度方向上2%的卷凸度会使带卷的外圈材料在宽度方向中部比内圈在宽度方向中部的拉应力约大80MPa。如果实际生产过程的材料弹性极限较小,那么道次卷凸度有可能在内应力的作用下使材料由弹性应变向塑性应变进行发展,进而引起带材实际板型和在线显示板型的不一致。

1 质量问题及原因分析

1.1问题描述

现代化的工业生产一般都安装有先进的板型控制系统,各道次轧制厚度都会有一个已经设定好的板型目标值。但是实际生产中,带材各道次及成品加工的最后道次因各种原因实际板型与目标板型仍存在相当大的板型偏差。更有甚者,轧制过程肉眼可见的明显板型不良,系统板型显示却为良好。

针对有可能造成板型不良的各个因素,设备及工艺技术人员对设备弯辊、喷淋、曲线设定、辊凸度等进行了一一排除,但仍未得到满意的结果。

1.2原因分析

板带材的板型就金属加工方面来说是一个熟悉且复杂的话题。其生产过程由于受坯料板型、原始辊形、轧制时的温度、喷淋、轧制力、辊缝差异等诸多会影响金属流动差异的综合因素影响,其内部纤维组织的受力会不同。但板带材是一个整体,受力不一致的纤维相互制约,延伸小的纤维受到拉伸,延伸大的纤维受到压缩,这样在带材内部就产生残余应力。当内部有残余应力的薄带材(厚度在0.5mm及0.5mm以下)若此应力达到极限值,就易形成从外观就可见的瓢曲、波浪、起拱等板型缺陷。

参考德国Neto在“COIL BUILD UP COMPENSATION DURING COLD ROLLING TO IMPROVE OFF-LINE FLATNESS”中的理论,带材中部较大的张力来自于卷凸度,而板型辊无法区分该张力来自辊缝还是卷取。于是,带材在轧制过程中因卷凸度产生明显的中松时,板型仪无法进行闭环调整。从而造成肉眼明显可见的中松,板型仪显示却为中间紧。

1.3凸度对板型的影响

带材凸度作为影响板型因素的一部分,其在传统影响板型的考虑因素中经常被忽视。由于卷取时,带材内圈与逐渐增加的外圈在张应力方面分布不均,使得带材层间凸度对板型的影响除了张力影响外,还有靠近套筒内部层与层间的蠕变以及卷材外圈张力增加后卷材有可能产生塑性变形的影响。

1.3.1“卷凸度”对板型控制系统的影响

金属板带材的轧制过程中,由于工艺和机械等各种原因,带材在轧制过程中要保持一定的中凸度即“雪茄”型。亦即带材非成品道次基本都带有一定的中凸度,而随着成品道次的临近中凸度会在工艺设计中逐渐降低,负载辊缝下的断面形态逐渐趋于平直。带材中凸度的存在,使得随着卷径的增加,沿宽度方向带材中部的卷径大于边部的卷径(大于的程度视带材的中凸度和卷大小的影响而定),而作为一个整体的卷材,宽度方向的中部带材一方面受到边部带材拉应力的牵制,一方面受到中凸度叠加产生的拉应力影响,最终受力以中部凸度叠加产生的卷凸度拉应力为主。

随着卷取端带材卷径的增加,卷凸度逐渐增加。带材施加于出口端板型仪沿宽度方向中部的压应力逐渐增加。结果使得板型仪显示为中间紧,边部松,而板型仪沿宽度方向中部压力的增加并非是因为有载辊缝带材板型中间紧的影响,但AFC的闭环控制系统无法判断板型仪中部压力增加的变化是因为卷取端卷材凸度引起的,在闭环控制下自动调整相应的“手段”去抑制辊缝形状,典型的手段包括减少负弯增加正弯,减小轧辊中部辊缝的喷淋,增加辊缝边部的冷油压力和喷淋量等等。

随着闭环板型控制系统的调整,带材中松现象使得卷凸度随卷径增加逐渐变为缓和,板型仪中部的压应力与带材板型逐渐趋于一种平衡态。而这种平衡态以带材自1/3卷径开始中松,自2/3卷径位置开始变松结束单个道次的轧制。

1.3.2“卷凸度”对环向应力的影响

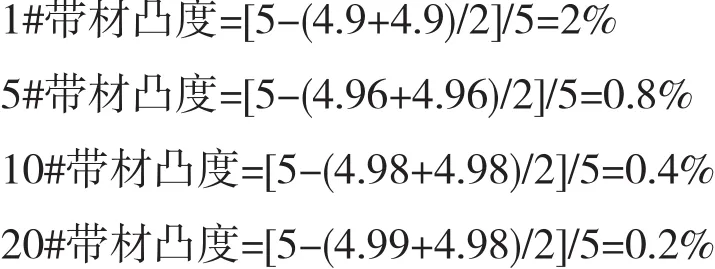

受限于冷轧用坯料在铸轧或热轧最后道次有没有热凸度的影响,冷轧用坯料的截面轮廓一般分为两种(见图1不同凸度的带材轮廓)。其中,1#图形为带材在轧机没有初始热辊型时的厚度轮廓图,5#、10#、20#为带材在不同热辊型时的厚度轮廓图。其中,1#、5#、10#、20#带材的凸度分别为:

图1 不同凸度的带材轮廓

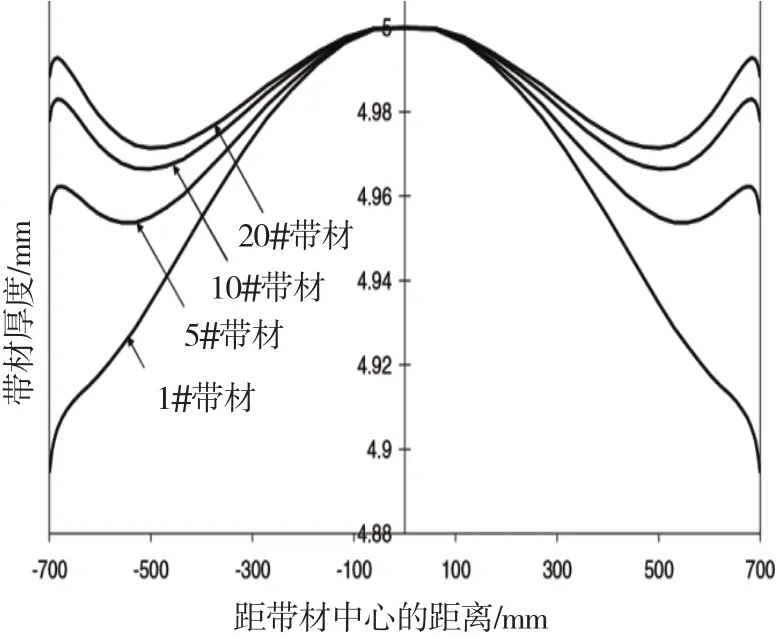

由图1中可以看出,1#带材的厚度截面轮廓符合所需的雪茄形状,但2%的偏差值太高,而5#、10#以及20#带材偏差幅度大大减小,特别是20#带材只有0.2%,但是20#带材边部有明显不想要的翘边缺陷。我们参考S. Neumann过程对最终铝板平直度的影响理论取1#和20#带材进行分析。1#带材沿套筒截面的应力分布如图2明亮区域所示,为典型的“桶状”形状,而两种带材相较于直径方向和宽度方向的应力分布分别见图3和图4。

图2 1#卷应力分布图

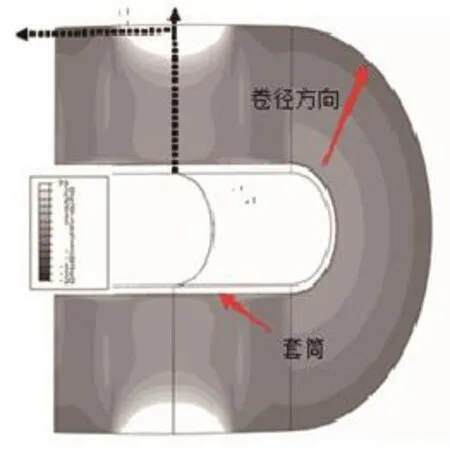

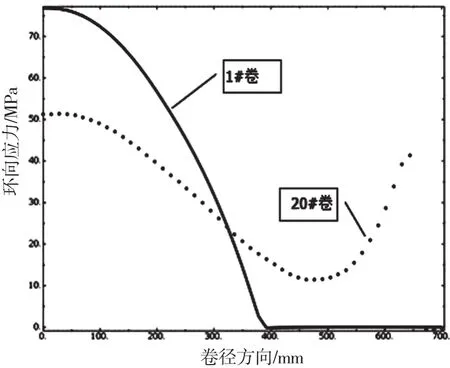

图3 环向应力随卷径方向的变化

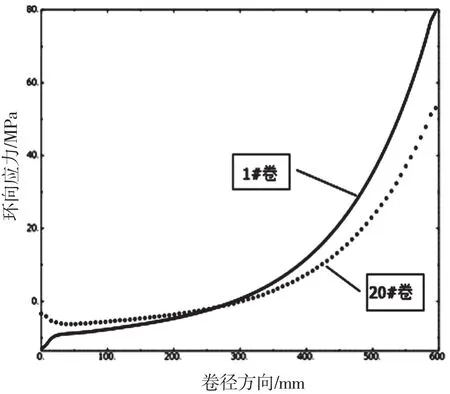

图4 环向应力随宽度方向的变化

由图3环向应力随卷径方向的变化可知,1#卷由于“卷凸度”较大,在相同卷重和规格的条件下,相比20#卷的环向应力更为明显。其中,在卷外圈沿宽度方向的中部1#卷的张力最大值为80MPa,而20#卷约为52MPa,这是因为20#卷的凸度相较于1#卷凸度较小。同样参考图4环向应力随宽度方向的变化,带材沿宽度方向的中心向边缘边部靠近,其“卷凸度”产生的环向应力逐渐减小,但20#卷由于边部有明显可见的翘边现象,致使靠近边部位置环形应力有V形翻转的特征。

1.3.3“卷凸度”对板型的影响

“卷凸度”的存在使得带材层间沿宽度方向的张应力有了变化。由于卷凸度随卷径的增加而增加,且随宽度方向向外有V形减弱趋势,所以在带材的外圈沿宽度方向在带材的中部张应力达到了最大值,根据图4的20#卷可明显看到带材外圈沿宽度方向的最大应力差有35MPa(50MPa-15MPa,20#带材在宽度中心位置环向应力为50MPa,距离边部300mm位置处张应力最小,约为15MPa),由于20#卷属于轧辊热凸度轧制,比较贴近实际生产,所以我们对20#卷根据弹性模量E=σ/ε可知:

式中E为弹性模量,σ为应力,ε为应变。

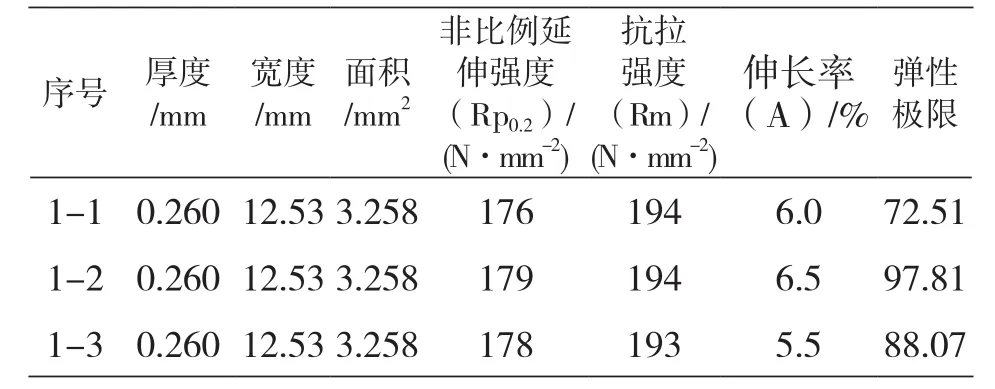

该结果表明带材宽度方向中点与边部的张力差,使得带材的在线板型存在约50 I-Unit的测量误差。意味着即使在线看到明显的中松,但板型仪依然显示为中间紧,而不会对此产生中间松的闭环调整。考虑张力对带材板型的巨大变化,我们对实际生产中的PS版基在0.26mm厚度进行了机械性能方面的检测,具体结果见表1。通过表1我们可知该1060H18材料的弹性极限范围在70MPa~100MPa。也就是说当材料的局部应力达到70MPa以上时,该材料就有可能发生塑性变形。

表1 1060H18PS版基的室温力学性能

2 提高板型平整度的研究

根据前面的原因分析和卷凸度对带材板型的影响,我们知道本质量问题产生的根本原因在于道次带材有较大的中凸度,而由中凸度引发的卷凸度、环形应力是该问题的两个具体表现形式。

2.1手动参与板型控制

对于带材在线表现出明显的中间松,而板型仪显示为中间紧的现象,我们调整了带材可控负弯的范围,让弯辊系统可以在-40%以下范围工作,同时增加了喷淋在辊缝中部范围的压力。对目标板型的初始曲线二次系数设定为6,边部系数设定为0,带材运行过程曲线系数叠加量调整见表2。

表2 轧机轧制曲线的设定

2.2降低坯料的中凸度

参考胥福顺等的《冷轧铝板带材生产的板型控制》[1],当铸轧坯料板形的中凸度大于1%,冷轧时易出现中部波浪过大的情况,造成板形不良。根据相似性轧制原理,冷轧过程中很难通过弯辊、轧制油分段控制和轧辊倾斜值等手段来调整铸轧坯料所带有的板形缺陷,最终冷轧板易产生边部波浪,有时出现板形翘曲情况。

参考图4,带材中凸度0.2%能使得带材外圈在宽度方向边部和中间产生约35MPa的环应力影响,而板型的影响也表现为50 I-Unit,根据板型控制的比例凸度,铸轧或热轧坯料的原始凸度尽量越小越好[2],使得“卷凸度”的弧顶尽量趋近为零。

2.3减小带材的卷取张力

由于道次带材在70MPa以上就会发生屈服变形,结合中凸度在带材宽度方向中部已经产生50MPa的张应力,所以带材的卷取应力应小于20MPa。但过小的张应力会导致带材错串层,为此我们采取以下措施:

(1)增加轧机出口端吹扫压力并调整吹扫结构。之前的轧机吹扫装置为扇形中间吹扫,对轧机出口端的带材边部很少顾及,而因工艺裂边造成的毛边最容易成为轧制油藏匿之处,为此我们在带材轧制平面位置的牌坊处对称设置了固定式管式吹扫,对上下表面对称地设置了上下两个风箱,每个风箱沿宽度方向对称三个风刀,依次雁式排列,取得了良好的效果,见图5。

图5 一种冷轧机轧件油污吹扫装置

上述装置已申请了专利,专利名称为:一种冷轧机轧件油污吹扫装置;专利号:ZL 2013 2 0670266.8;发明人:陈志轩、刘英超、徐坤等。

(2)加装卷取支撑。参考铝箔轧机加装压平辊的方法,为了防止小张力轧制带材错层,我们在冷轧机出口端加装了压平辊。由于压平辊所在位置如果与带材和卷相切的位置重合,容易造成带材起皱,我们将压平辊压下的位置朝卷取方向做了少量移动,且对压平辊的辊面做了中凸处理,以方便带材对中。

3 结束语

经过近一年的技术攻关,我们优化了1450冷轧产品的生产工艺,对设备进行了改造,提高了产品质量,满足了用户的使用要求,为我公司的产品赢得了市场。同时通过本项目的一系列技术攻关,我们积累了更多的经验,为事业部其它产品的工艺改进提供了更多的理论依据。

[1]丁树峰,胡伟.轧制板带材的板形检测[M].机械设计与制造,2006

[2]胥福顺,李全,杨刚,杨鹏.冷轧铝板带材生产的板型控制[J].云南冶金,2006

(编辑:余东梅)

Influence of Crown of Strip on Flatness

CHEN Zhi-xuan,WANG Wen-qiang

( Northern China Aluminum CO.,Ltd. ,Zhuozhou 072750, China )

Abnormal phenomenon of strip flatness caused by crown was introduced. Cause of roll crown caused by crown accumulated was analyzed as well. Process parameters,equipment,hardware and operating methods which effect on crown are analyzed and improved,and the quality of the product is improved.

hoop stress; creep; cross section contour; roll crown; yield strength; flatness

TG334.9+5

A

1005-4898(2016)02-0032-05

10.3969/j.issn.1005-4898.2016.02.06

陈志轩(1975-),男,河北涿州人,本科。

2016-01-06