夜光路面配合比设计与应用研究*

2016-12-12赵岩刘新文崔世富卫小磊

赵岩,刘新文,崔世富,卫小磊

(1.西安公路研究院,陕西西安 710064;2.安康公路管理局,陕西安康 725000)

夜光路面配合比设计与应用研究*

赵岩1,刘新文2,崔世富2,卫小磊1

(1.西安公路研究院,陕西西安 710064;2.安康公路管理局,陕西安康 725000)

山区普通干线公路夜间行车视线受限,事故“黑点”路段容易发生交通事故。而目前普通公路夜间照明设施差,成为交通安全的制约因素之一。文中提出通过设置夜光路面改善夜间行车环境,进行路面警示信息传达,以降低事故发生率;并采用正交试验法对夜光路面材料、配合比进行了研究,按照发光面积比确定了各种材料的配合比例。试验路段的应用结果显示这种路面夜间警示效果显著,事故发生率可降低80%。

公路;夜光路面;配合比;发光面积比

1 普通干线公路夜间行车状况

由于夜间视线不良,驾驶难度增加,造成夜间交通事故发生率高,且事故严重程度大。常规警示标志多立于路侧,不利于夜间驾驶观察。据不完全统计,全球60%的交通事故发生在晚上。2013年中国夜间交通事故死亡人数为5万人,占交通事故死亡总数的50%,其中19:00—6:00发生的死亡事故占总数的一半以上;从事发路段看,72.6%的死亡事故发生在国道、省道、农村公路及城郊接合部道路,急弯路上发生的交通事故占全部死亡事故的16.3%。

由于夜间山区普通干线公路几乎没有照明,常规设施远不能满足夜间行车使用要求。从视觉环境上,夜间行车主要依靠车前灯照明,驾驶员的视野短而窄,加上夜间是驾驶员生理条件最差的时候,容易疲劳,视力降低,对速度和距离判断不准确,容易因判断失误或来不及操作而酿成惨祸。另外,夜晚车辆较少,驾驶员有加速的期望,而夜间光线暗淡,驾驶员视线能见距离缩短,加上危险路段路面亮化不足,虽然车灯的照明度达到了一定亮度,但视线总不如白天清晰,道路轮廓判断不准。车速太快会使驾驶员视力相对下降,判断情况的时间缩短,同时延长了车辆的制动距离,扩大了非安全区,一旦突然发现前方有紧急情况,驾驶员就会措手不及。

夜光路面主要设置在急弯、陡坡之上,白天吸收阳光蓄能,夜间自行发光,给夜间行驶的车辆提供警示信息,使驾驶员谨慎驾驶、主动减速。夜光路面主要依靠自发光的夜光粉进行道路危险路段的亮化,施工之后使用时间较长,不需要周期性维护。

2 夜光路面配合比试验研究

夜光路面主要由骨料、粘合剂、长余辉发光材料等组成。其中:骨料主要用来形成骨架,起到防滑的作用;长余辉发光材料也称为夜光材料,在白天太阳光的照射下进行蓄能,在夜间以弱光的形式释放。

2.1 夜光粉最佳粒径

将拌合后固化完成的样品放在1 000 LX的灯光下充能15 min,采用ST-900型微弱光光度计对样品的发光强度进行检测。

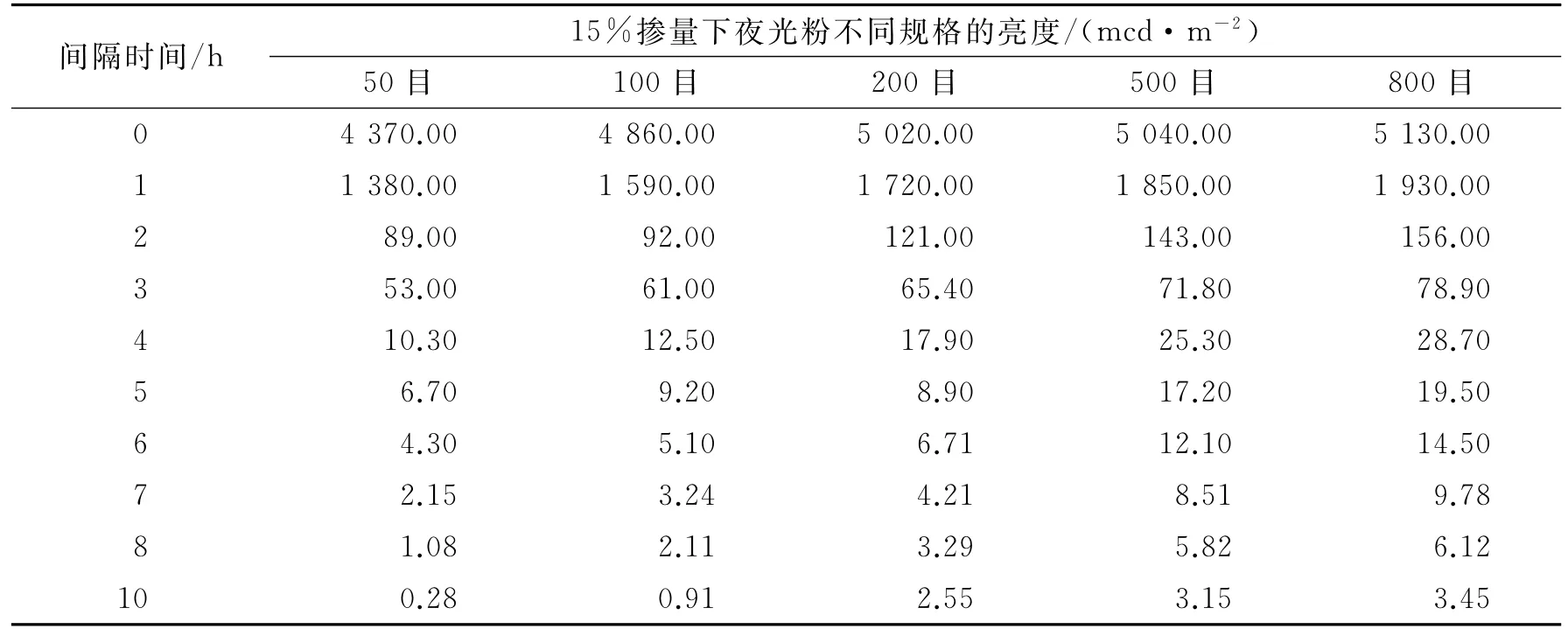

夜光路面的粘合剂采用透明改性环氧树脂。夜光路面的发光效果取决于长余辉发光材料。长余辉发光材料的选取主要考虑其粒径、掺配比例和经济性等,其粒径大小直接影响发光效果,常见粒径有50、100、200、500、800目等。如表1所示,粒径越小,拌合后样品的发光性越好,但200目以下粒径过小,拌合时用量增大,同时粒径过小会破坏夜光粉的晶型。考虑到经济性,选择200目作为夜光路面长余辉发光材料的使用粒径。

2.2 夜光粉与环氧树脂比例

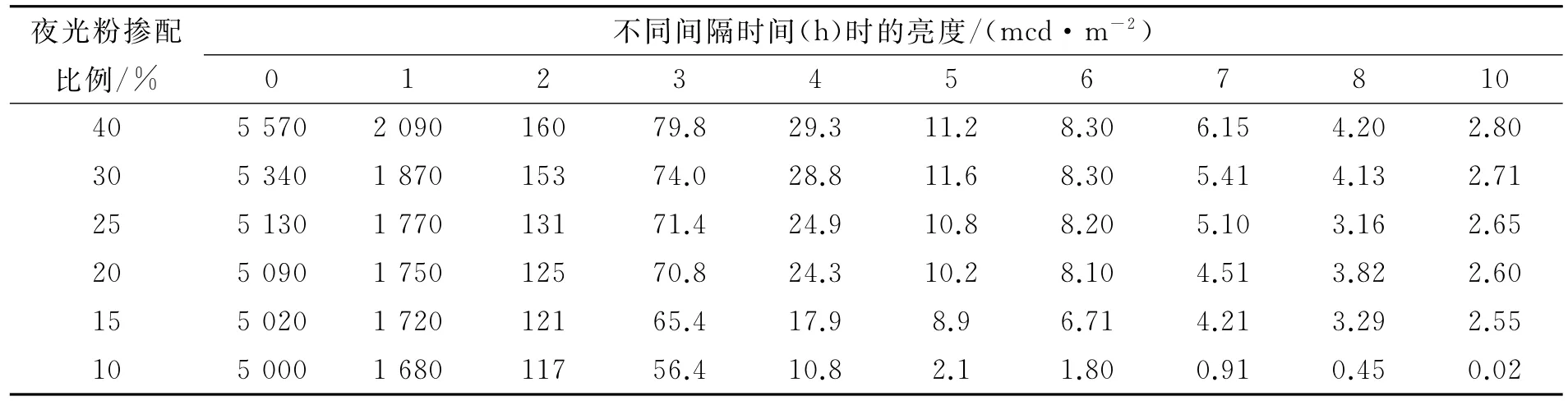

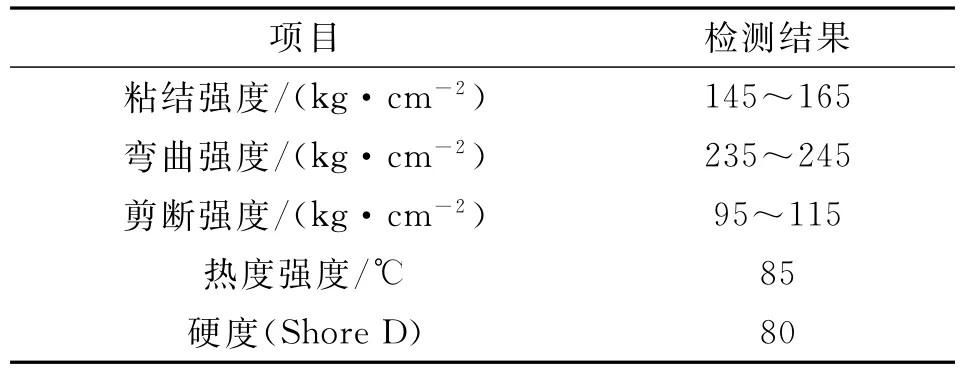

只拌合夜光粉和环氧树脂时,在夜光粉同一粒径、采用同一环氧树脂的情况下拌合不同配合比样品,每隔1 h进行亮度检测,结果见表2。并对环氧树脂与夜光粉拌合固化后的物理性能进行测试,结果见表3。

表1 不同夜光粉粒径样品的亮度检测结果

表2200 目夜光粉不同比例样品的亮度检测结果

表3 样品的物理性能检测结果

人眼睛在全黑暗条件下可观测到的光线非常弱,为0.32 mcd/m2。从表2所示不同比例夜光粉样品在10 h后的亮度来看,15%以上夜光粉掺量都能满足要求,但比例越大发光效果增加并不明显,考虑到经济性因素,选取15%作为夜光路面夜光粉的掺配比例。

从表3可以看出:环氧树脂与夜光粉拌合后的力学性能和电学性能均较好,满足户外材料的物理性能要求。

2.3 骨料

夜光路面骨料采用明度高、硬度大、耐磨性强的石英砂,经过筛选,采用单粒径规格。夜光路面的厚度为2.5~3 mm,故选取单粒径为6~8目的石英砂。骨料可在表面形成骨架,产生一定的摩擦。

2.4 配合比

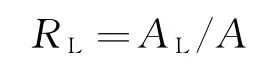

石英砂均匀地分散在夜光路面的表面,产生夜光效果的为未被骨料遮盖的夜光粉发光体。将夜光路面表面没有被石英砂覆盖的部分所占比例称为夜光路面的发光面积比,其计算公式为:

式中:RL为夜光路面的发光面积比;AL为夜光路面表面没有被石英砂覆盖部分的面积;A为夜光路面的面积。

对于发光面积比的大小,一方面要求夜光路面具有较好的亮度,同时又有较大的表面摩擦系数,将同时满足这两个条件的发光面积比称为最佳发光面积比,通过试验确定。通过多次室内试验,得到夜光路面的最佳发光面积比为0.48。

3 施工工艺与试验路铺设

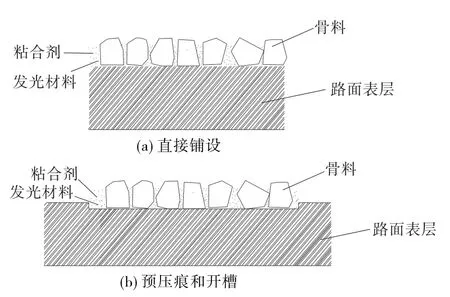

在沥青路面或水泥路面的事故易发段或事故隐患点铺设有蓄能夜光路面,作为表面功能层使用。夜光路面可做成带状或条纹状的路面标线形式,如条纹状警示带,也可铺设于全路面范围。铺设方式主要有直接铺设、预压痕和开槽3种(见图1)。

图1 夜光路面的铺设方式

预压痕可在面层施工过程中采用模板铺设于路面,与正常路面一同碾压(主要适用于沥青路面,在终压前铺设模板)或振捣(主要适用于水泥路面,在表面拉毛前铺设模板)。开槽施工不受施工时间的限制,可在已成型或固化后的路面采用刻槽机械或精铣刨机械开槽。采用预压痕或开槽方式设置蓄能夜光路面时,需对槽体进行清洁处理,待槽内表面干燥后,将蓄能夜光路面混合料铺设于槽内。

依托陕西安康市镇平县S225平镇公路改扩建工程,选取K41+000—K43+100为试验段。该路段急弯和连续弯道较多,平纵指标低(R≤60 m的路段有46处;纵坡i>6%的路段有19处,其中i>7%的路段有5处,最大纵坡i=8%),夜间行车存在安全隐患。在急弯、陡坡K41+600—650处设置夜光路面,设置参数为横向设置2~3组,每组5道,组间距10 m,道距2 m,尺寸为40 cm×750 cm。实施夜光路面后,急弯、陡坡路段的交通事故明显减少,与2015、2014年相比,分别减少84%、89%,效果显著。

4 结语

车辆夜间行驶时由于车前灯照射范围有限,无法得到灯光以外的线形。采用夜光路面能给司机提供夜间视觉警示信息。该文通过室内试验确定了夜光路面的材料规格及配合比,即采用200目长效夜光粉,掺量为15%;骨料采用6~8目单粒径石英砂,最佳发光面积比为0.48。试验路段的交通事故统计结果表明,该路面能有效降低夜间交通事故,具有安全辅助功能。

[1] 曹筱影.干线公路交通事故特征及安全保障措施研究[D].南京:东南大学,2007.

[2] 裴玉龙,马骥.道路交通事故道路条件成因分析及预防对策研究[J].中国公路学报,2003,16(4).

[3] 蔡果.二级公路成为事故之路的症结[J].中国安全科学学报,2004,14(11).

[4] 张良.六大原因导致夜间事故高发[N].济南日报,2010 -10-14.

[5] 孙继兵,王海容,安雅琴,等.长余辉发光材料研究进展[J].稀有金属材料与工程,2008,37(2).

[6] 张翠红,宫晋英,张鑫.环氧树脂低温固化剂的合成及性能研究[J].化学建材,2006,22(3).

[7] 刘缙,陈文娟,张战营.玻璃长余辉蓄光标志的研制[J].玻璃,2003(2).

[8] 富宏,王葆元,张雷.夜间驾驶人对不同发光标识物敏感性的实验研究[J].内蒙古农业大学学报,2011,32(1).

U416.2

A

1671-2668(2016)06-0130-03

2016-06-01

陕西省交通运输厅科技项目(15-25K)