不同焊接方法对09CuPCrNi薄板搭接接头组织和性能的影响

2016-12-12蒋立影徐艳丽

田 慧,李 洋,吴 昊,蒋立影,徐艳丽

(中车唐山轨道客车有限责任公司,河北唐山064000)

不同焊接方法对09CuPCrNi薄板搭接接头组织和性能的影响

田 慧,李 洋,吴 昊,蒋立影,徐艳丽

(中车唐山轨道客车有限责任公司,河北唐山064000)

采用电阻点焊、胶接点焊和塞焊三种焊接方法,对3 mm+3 mm 09CuPCrNi钢搭接接头的组织和力学性能进行对比研究。结果表明:三种焊接方法下焊接接头的剪切拉伸性能均满足标准,其中塞焊时接头剪切拉伸性能较好;电阻点焊和胶接点焊接头各区域硬度相近且高于塞焊下接头各区域硬度;塞焊接头的组织与电阻点焊和胶接点焊接头组织有所不同;点焊及胶接点焊焊接接头的熔透率均满足相关标准。

09CuPCrNi;薄板搭接接头;电阻点焊;胶接点焊;塞焊

0前言

近年来随着我国铁路事业蓬勃发展,不仅对机车内部制造有着严格的要求,对外观质量的要求也逐渐提高。薄板由于质量轻、易加工成型、工艺性能好、连接方便等特点广泛应用于机车的蒙皮[1]。但受冶金工艺的限制无法制造大面积薄板,所以蒙皮需要通过焊接连接。在焊接过程中由于局部加热和快速冷却导致薄板产生不均匀的应力与应变,当焊缝的纵向收缩与薄板边缘的压力超过一定比值时,即会产生较严重的波浪式变形,而且薄板对热输入的大小也非常敏感,很容易造成过烧[2-3]。这些问题直接影响焊接质量、结构性能、安全可靠性和制造工艺性等[4]。本研究对3mm+3mm板厚组合09CuPCrNi耐候钢进行电阻点焊、胶接点焊和塞焊,对比分析三种焊接接头的金相组织和力学性能。

1试验材料和方法

1.1试验材料

试验材料为3 mm 09CuPCrNi耐候钢,采用TB/

T1979-2003标准,塞焊选用的填充材料为φ1.0 mm的THQ500-NQ-Ⅱ焊丝,试验材料09CuPCrNi和填充材料THQ500-NQ-Ⅱ化学成分及力学性能如表1~表4所示。

表1 09CuPCrNi-A耐候钢的化学成分%Table 1 09CuPCrNi-Aweatheringsteelchemicalcomposition

表2 09CuPCrNi-A耐候钢的力学性能Table 2Mechanical properties of 09CuPCrNi-A weathering steel

表3 填充材料THQ500-NQ-Ⅱ化学成分Table 3Filling material THQ500-NQ-Ⅱchemical composition%

表4 填充材料THQ500-NQ-Ⅱ力学性能Table 4MechanicalpropertiesoffillmaterialTHQ500-NQ -Ⅱ

1.2试验方法

对3 mm+3 mm 09CuPCrNi钢板进行电阻点焊,胶接点焊和塞焊,三种焊接工艺参数如表5、表6所示。塞焊采用半机械化直流正极性MAG焊,焊机型号YD-350GM3,接头类型为板塞焊接头,保护气为φ(Ar)80%+φ(CO2)20%,气体流量15 L/min。电阻点焊和胶接点焊采用ZDT-B260-GB焊机,接头形式为板点焊接头。

表5 电阻点焊和胶接点焊焊接工艺参数Table 5Resistance spot welding and gluing spot welding process parameters

表6 塞焊焊接工艺参数Table 6Plug welding process parameters

焊后根据相关标准进行剪切拉伸、硬度试验和金相试验。剪切拉伸试验采用JIS Z 3140-1989标准,在FM700显微硬度仪下进行硬度试验。采用BX51M光学显微镜观察分析焊接接头的组织形态。

2试验结果及分析

2.1剪切拉伸试验结果及分析

09CuPCrNi钢板在电阻点焊、胶接点焊和塞焊下的剪切拉伸试验结果如表7所示,拉伸试件的宏观形貌如图1所示。

表7 3 mm+3 mm 09CuPCrNi剪切拉伸试验结果对比Table 73 mm+3 mm 09CuPCrNi tensile shear test results contrast

图1 不同焊接方法下3 mm+3 mm 09CuPCrNi拉伸试件宏观形貌Fig.1Macromorphology 3mm+3mm09CuPCr-Nitension specimen with different welding methods

按照JIS Z 3136规定,拉伸剪切载荷的最小值和平均值必须大于最小值28.3kN和平均值33.3kN,采用作为熔核直径的平均值,均满足标准。三种焊接方法下熔核直径相差不大,电阻点焊和胶接点焊剪切应力接近,而塞焊剪切应力较高,这是由于电阻点焊和胶接点焊在结合线处容易造成应力

集中导致剪切应力较小。通过扫描电镜观察剪切拉伸试件断口形貌如图2所示。剪切拉伸试件断口全貌无缺陷存在,边缘和中心呈少量解理+剪切韧窝形态,断裂类型为韧性断裂。

图2 09CuPCrNi 3 mm+3 mm板厚组合剪切拉伸试件断口形貌Fig.2Shear tension specimen fracture morphology of 09CuPCrNi 3 mm+3 mm thickness combination

2.2硬度试验结果及分析

不同焊接方法下接头硬度分布如图3所示。电阻点焊时,09CuPCrNi钢板硬度约为200~320 HV,从距熔合线600 μm的热影响区到熔核区的硬度相差不大,从距熔合线600 μm的热影响区到母材硬度降低到200 HV,这是由于电阻点焊焊接时间短,冷却速度快,导致熔核和热影响区出现少量马氏体组织,并且晶粒粗大导致组织硬度较高。随着距熔合线越来越远,热输入逐渐变小,马氏体量减少,晶粒变小,硬度逐渐降低,直至达到母材硬度。胶接点焊与电阻点焊硬度分布相似,原因与电阻点焊相同。

图3 不同焊接方法下09CuPCrNi钢板硬度分布Fig.309CuPCrNi steel hardness distribution with different welding methods

塞焊时,09CuPCrNi钢板硬度约200~260 HV,硬度从熔核区到母材逐渐降低。熔核区硬度比电阻点焊和胶接点焊低,这是因为塞焊采用接头类型为板塞焊接头,使用MAG焊,接头冷却速度较小,熔核区的组织为针状体素体、珠光体和粒状贝氏体,硬度较小。距熔合线越来越远热输入变小,晶粒逐渐变小硬度稍有下降,直至达到母材硬度。

2.3微观金相试验结果与分析

3 mm+3 mm 09CuPCrNi钢板采用不同焊接方法的显微组织如图4~图6所示。母材显微组织如图7所示,母材组织为块状铁素体,在铁素体上分布细小碳化物,晶界处存在珠光体。熔核区晶粒呈柱状晶生长,先共析铁素体沿晶界析出,无碳贝氏体向晶内生长,电阻点焊和胶接点焊晶内存在粒状贝氏体、针状铁素体和少量马氏体,塞焊晶内为针状体素体、珠光体和粒状贝氏体。在热影响区,先共析铁素体呈网状分布,电阻点焊和胶接点焊晶内粒状贝氏体、针状铁素体和少量马氏体,距熔合线越远晶粒越小。

2.4熔透率

3 mm+3 mm 09CuPCrNi在不同焊接方法下熔透率试验结果如表8所示,根据JIS Z 3140-1989标准,以板厚20%的熔深率为基本值,不规定上限,均满足条件。

表8 3 mm+3 mm 09CuPCrNi熔透率试验结果Table 8Testrsultsof3mm+3mm09CuPCrNiapenetration rate

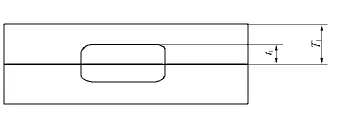

熔透率计算如图8所示,根据JIS Z 3140-1989标准,t1/T1>20%(即0.2)视为满足条件,所以熔透率均满足标准。

图4 3 mm+3 mm 09CuPCrNi钢板电阻点焊显微组织Fig.43 mm+3 mm 09CuPCrNi steel resistance spot welding microstructure

图5 3 mm+3 mm 09CuPCrNi钢板胶接点焊显微组织Fig.53 mm+3 mm 09CuPCrNi steel glued spot welding microstructure

图6 3 mm+3 mm 09CuPCrNi钢板塞焊显微组织Fig.63 mm+3 mm 09CuPCrNi steel plug weld microstructure

图7 3 mm+3 mm 09CuPCrNi钢板母材显微组织Fig.73 mm+3 mm 09CuPCrNi steel base material microstructure

熔透率=t1/T1;t1为最大熔深;T1为板厚图8 电阻点焊和胶接点焊熔透率测试示意Fig.8Resistance spot welding and spot-glued penetration rate test schematic

3结论

(1)电阻点焊、胶接点焊和塞焊三种焊接方法的拉伸试样均断裂于熔核处,强度满足标准,在3 mm+ 3 mm板厚组合下,塞焊的剪切拉伸性能较好。

(2)塞焊时接头各区域硬度较低,电阻点焊和胶接点焊相接近。

(3)09CuPCrNi母材组织为块状铁素体,在铁素体上分布细小碳化物,晶界处存在珠光体;塞焊组织与电阻点焊和胶接点焊有所区别,三种焊接方法下熔核区组织均以柱状晶形式成长,但塞焊晶内为针状体素体、珠光体和粒状贝氏体,电阻点焊和胶接点焊晶内为粒状贝氏体、针状铁素体和少量马氏体;在热影响区先共析铁素体呈网状分布,电阻点焊和胶接点焊晶内为粒状贝氏体、针状铁素体和少量马氏体,塞焊热影响区晶内为针状铁素体,距熔合线越远,晶粒越小。

(4)3 mm+3 mm 09CuPCrNi钢电阻电焊及胶接点焊的焊接接头熔透率均满足相关标准。

[1]中国机械工程学会焊接学会.焊接手册(第3卷):焊接结构[M].北京:机械工业出版社,2001.

[2]宗小彦,何建萍,王付鑫,等.薄板焊接的特殊问题的研究现状[J].焊接技术,2015(2):1.

[3]袁建国,吴宪平,洪波.防止薄板手工电弧点焊烧穿的焊接电流控制电路[J].电焊机,1999,29(8):27-28.

[4]闫俊霞,刘群山.薄板焊接失稳变形的影响因素[J].铸造技术,2009,30(1):80-82.

Page 113

图8 管板焊接示意

(7)管子对接和管板焊接后会产生少量变形,采用氧气-丙烷火焰加热校正,温度控制在800℃以下。

4结论

2010上海世博会西班牙场馆中管桁架的工程施工图如图9所示,场馆实际效果如图10所示,针对管桁架的胎架制作特点、技术施工难点的管控及施工过程中的精密组织施工能使管桁架的精度达到现场安装要求,为类似工程的管桁架提供参考。

Effect of different welding methods on microstructure and mechanical properties of 09CuPCrNi thin plate lap joints

TIAN Hui,LI Yang,WU Hao,JIANG Liying,XU Yanli

(CSSR Tangshan Railway Vehicles Co.,Ltd.,Tangshan 064000,China)

In this paper,mechanical properties of the thickness of 3 mm+3 mm 09CuPCrNi lap joints are compared by resistance spot welding,spot weld-bonding and plug welding.The results show that:the tensile shear properties of welded joints under three welding methods to meet the standards,and plug weld joint tensile shear property is better;the hardness of joints regions by resistance spot welding and spot weld-bonding is similar and higher than the plug welding joint;the organization of plug welding joint is different from the organization of resistance spot welding joint and resistance spot welding joint;penetration rate of spot welding and spot weldbonding joints could meet the relevant standards.

09CuPCrNi;thin plate lap joint;resistance spot welding;spot weld-bonding;plug welding

图9 西班牙场馆施工图

图10 西班牙场馆实际效果

TG407

B

1001-2303(2016)11-0118-05

10.7512/j.issn.1001-2303.2016.11.26

献

田慧,李洋,吴昊,等.不同焊接方法对09CuPCrNi薄板搭接接头组织和性能的影响[J].电焊机,2016,46(11):118-122.

2016-04-25

田慧(1982—),女,辽宁建平人,硕士,工程师,主要从事轨道车辆制造相关的技术研究工作。