散射光信号与石墨-二氧化硅激光辐照烧蚀阈值的关系

2016-12-12李文智韦成华高丽红王富耻吴涛涛

李文智,韦成华,高丽红*,马 壮,王富耻,吴涛涛

(1.北京理工大学 材料学院,北京 100081;2.西北核技术研究所 激光与物质相互作用国家重点实验室,陕西 西安 710024)

散射光信号与石墨-二氧化硅激光辐照烧蚀阈值的关系

李文智1,韦成华2,高丽红1*,马 壮1,王富耻1,吴涛涛2

(1.北京理工大学 材料学院,北京 100081;2.西北核技术研究所 激光与物质相互作用国家重点实验室,陕西 西安 710024)

石墨-二氧化硅作为无机添加材料,广泛应用于各类航空航天器烧蚀涂层领域,其在高温下具有较高的反应吸热焓,在高能激光烧蚀领域具有良好的应用前景。目前,关于石墨-二氧化硅的高能激光烧蚀研究较少,尤其在高能激光烧蚀中的反应时间和烧蚀阈值难以确定。针对此问题,利用近红外探测器对激光辐照样品表面的散射光进行实时探测,并对其散射光曲线进行微分拟合处理。基于此散射光信号,结合样品烧蚀后的形态结构分析,研究了石墨-二氧化硅在不同激光功率密度下的反应时间阈值。研究结果表明:在激光输出功率密度为500 W/cm2持续辐照10 s时,散射光拟合曲线持续升高无突变,表明未发生明显的烧蚀;当激光功率密度升高至1 000~1 500 W/cm2时,散射光微分拟合曲线出现明显转折点,对应的反应时间阈值分别为1.5 s和0.8 s。

石墨-二氧化硅;激光烧蚀;散射光;烧蚀时间阈值;微分拟合

1 引 言

随着激光技术的飞速发展,激光器输出能量日益提高[1-2],对各种航空航天飞行器构成了严重威胁,高能激光防护日趋迫切。根据激光与物质相互作用机理,激光对材料的主要破坏方式之一是辐照能量在靶体表面沉积,因热量聚集而使材料发生熔融等烧蚀破坏,所以亟需对靶体材料进行抗激光加固[3-5]。

基于材料自身损耗来耗散热量的烧蚀型防护技术应用广泛。严振宇等人[6]制备的ZrB2-Cu材料,利用Cu的高汽化热焓显示出良好的抵御激光烧蚀效果。SiO2因其熔点低、熔融气化热高[7-8],也是常用的烧蚀材料,此外在高温下可封填孔隙阻隔氧气向内部扩散,体现出良好的烧蚀效果[9-10],被广泛应用于烧蚀领域。Romie F E等人[11]将二氧化硅添加到碳酚醛中,此体系表现出更好的烧蚀防护效果,这是由于在高温下二氧化硅与碳酚醛生成的炭反应,此反应具有很高的反应吸热焓[12],吸收了大量的热,从而提高了体系烧蚀防护能力。而在激光烧蚀领域,因激光能量密度大,高分子材料极易燃烧,无机材料更能胜任此种恶劣的烧蚀环境,因此采用具有高热导的石墨替代碳酚醛形成的石墨-二氧化硅无机复合材料体系,在激光烧蚀领域具有更好的应用前景。

但是,目前对于高能激光辐照条件下烧蚀反应过程不易于实现实时监控,烧蚀过程中材料发生反应的时间以及烧蚀阈值难以确定,利用散射光信号检测是一种较好的选择[13-14]。这是由于激光诱导损伤被认为是局部存在的纳米或微米尺度缺陷的产生和联结,从而形成宏观尺度上的变化,反映了损伤区域表面的变化和反应[15]。由于缺陷的产生会导致样品表面状态的变化,进而导致样品表面光学信号发生变化,如散射光信号变化[16]。到目前为止,已研制出专业的精密光学信号检测设备,可实现样品表面状态的精确监控,但成本较高[17]。此外这类检测设备需要外置测试光源和分光系统,体系复杂,不便于操作。如能仅利用简易的红外探测装置检测激光烧蚀过程中样品表面散射的激光信号,而不引入其他测试设备,检测过程将更加经济、方便、快捷。

针对此问题,本文利用近红外探测器对高能激光烧蚀石墨-二氧化硅复合材料表面的激光散射光进行实时检测,并对散射光信号曲线进行微分拟合,并结合辐照前后反射率测试,研究石墨-二氧化硅在不同激光功率密度下的反应时间阈值。研究表明,基于辐照样品表面的散射光信号可有效表征样品在不同功率密度激光辐照下的烧蚀时间阈值。

2 实验研究方法

2.1 样品制备

实验中所用片状石墨平均粒径为10 μm,SiO2粉末中粒径为20 μm,均由北京福斯曼科技有限公司提供。将上述粉体按照摩尔比4∶1混合后,利用行星球磨机混合8 h,获得所需混合粉体。干燥后的混合粉体利用上海晨荣公司生产的R-C-ZKQY-07型气氛热压炉,以Ar为保护气体进行烧结制备块体材料,烧结温度为1 300 ℃,保温时间为2 h,沿轴向加压20 MPa。

2.2 试验方法

采用YLS-2000型Nd∶YAG连续激光器进行激光烧蚀实验,激光束斑尺寸为1 cm×1 cm,激光波长为1 070 nm,激光功率为500~1 500 W,辐照时间为5~10 s。因存在光学系统对激光功率密度的衰减,经测试到靶激光功率密度为出光功率密度的87%,为便于表述,下文均统一为激光的出光功率密度。

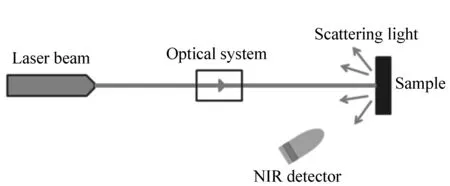

采用GD3561T型红外探测器对辐照样品表面进行激光散射信号实时采集,激光辐照及散射光测试简图如图1所示;采用电子天平称量辐照前后样品质量,并计算质量烧蚀率;采用荷兰PANalytical公司的X′Pert PRO MPD型X射线衍射仪对烧蚀前后样品表面的相结构进行分析;采用Cray-5000型紫外-可见-近红外分光光度计对烧蚀前后样品表面反射率进行测定。

图1 激光辐照及散射光测试简图 Fig.1 Diagrammatic sketch of laser irradiation and scattering light detection

3 分析与讨论

3.1 激光烧蚀形貌及相结构分析

通过改变激光的输出功率和辐照时间对石墨-二氧化硅复合块体材料进行激光烧蚀实验,宏观烧蚀形貌如图2所示,图2(a)~2(f)中激光输出功率密度和时间分别为500 W/cm2,5 s;500 W/cm2,10 s;1 000 W/cm2,5 s;1 000 W/cm2,10 s;1 500 W/cm2,5 s;1 500 W/cm2,10 s。可以观察到,随着激光输出功率的提高以及时间的延长,虽然样品表面受到激光热烧蚀作用影响面积逐渐增大,但在整个烧蚀过程中未出现因热应力集中而引起材料开裂或炸裂的现象,这是由于石墨具有较高的热导率,使复合材料具有良好的导热性能,激光在样品表面沉积的热量可以被及时疏散,从而使样品的温度梯度减小,热应力降低。

图2 石墨-二氧化硅样品宏观烧蚀形貌 Fig.2 Surface macro-morphologies of GS composites after laser irradiation

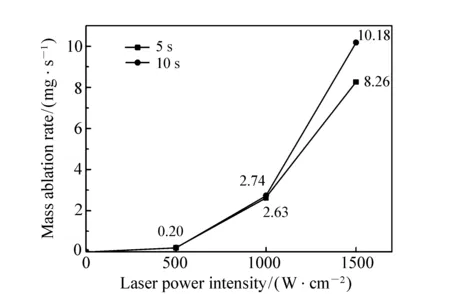

复合材料的质量烧蚀率如图3所示,可以看出随着激光功率密度提高样品的质量烧蚀率逐渐增加,但在同一激光功率密度条件下随着烧蚀时间延长,质量烧蚀率大致保持在同一水平,这与其宏观烧蚀形貌吻合较好,即在同一激光功率密度辐照条件下,样品表面具有一致的烧蚀形貌,且随着烧蚀功率提高,烧蚀程度和烧蚀面积增加,因此激光功率密度的提升对样品烧蚀程度的影响更大。

图3 激光烧蚀后样品质量烧蚀率 Fig.3 Mass ablation rate of samples after laser ablation

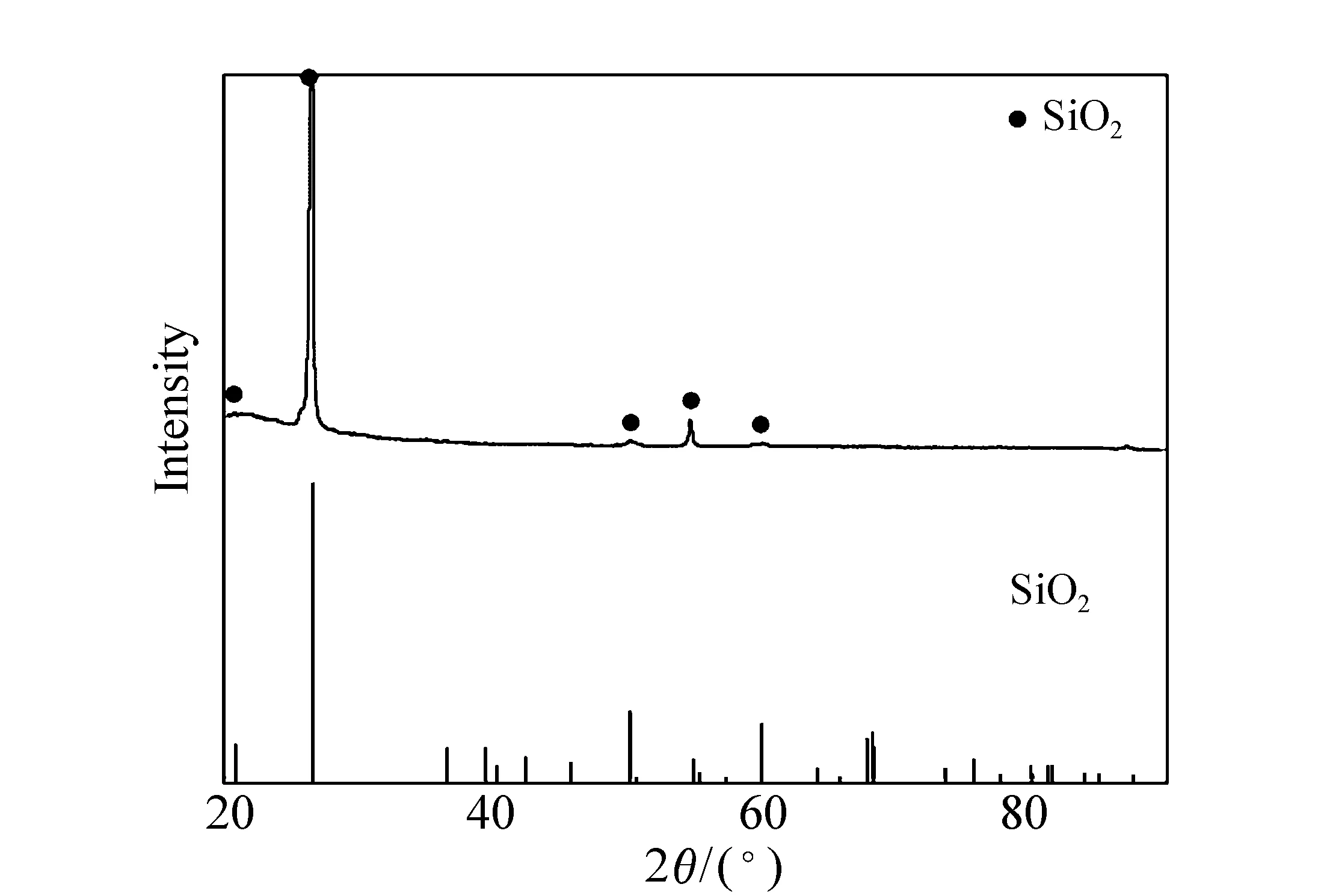

在激光烧蚀过程中,激光的输出功率密度为500 W/cm2时,在5~10 s的辐照过程中,辐照区样品表面出现受热发红现象,且随着烧蚀时间的延长,发红区域面积随之增加,但并无燃烧现象发生。烧蚀结束后,烧蚀区表面变白,表面状态平整,无烧蚀坑,未观察到其他宏观烧蚀破坏行为发生。对烧蚀区表面进行XRD分析如图4所示,结果表明,此区域仅存在SiO2,说明在500 W/cm2的激光烧蚀功率密度下,试样表面仅发生石墨的氧化。

图4 经500 W/cm2激光烧蚀样品表面XRD图谱 Fig.4 XRD pattern of irradiation area under 500 W/cm2 laser power

图5 经1 000~1 500 W/cm2激光烧蚀样品表面XRD图谱 Fig.5 XRD pattern of irradiation area under 1 000~1 500 W/cm2 laser power

当激光输出功率密度提高至1 000~1 500 W/cm2时,材料表面受到激光热冲击后短时间内表面即发生明显反应,并伴随燃烧,边缘区迅速出现发红现象。烧蚀结束后样品辐照区表面出现明显的烧蚀现象,烧蚀区域表面出现黑色和褐色物质,烧蚀激光功率密度越大,中心黑色区域越大。经XRD分析得出(如图5所示)烧蚀区域物相主要为SiC和石墨,SiC的生成证明石墨与二氧化硅之间的吸热反应发生了,实现了这一材料体系的预期目的。但是由于激光烧蚀作用强烈,石墨与二氧化硅反应开始时间极短,所以无法确定在不同功率密度激光作用下烧蚀反应开始的时间,即烧蚀时间阈值,针对此问题,采用样品散射光进行分析。

3.2 样品散射光分析

在激光热作用下,烧蚀反应发生使得样品表面状态发生变化,如不规则形貌的产生、新物质的生成等,都会使得样品表面对入射激光产生不同的散射效果[18]。采用红外探测器对不同功率密度激光辐照的样品表面进行激光散射(即反射)信号实时采集,并对采集的信号进行微分拟合处理后得到如图6所示的曲线,其中右上角为原始散射光数据。

在激光辐照过程中,样品表面发射率也随温度的变化而改变,随温度变化其表面状态的变化对其漫反射特性也有影响。特别是进入烧蚀状态时,样品的物理化学结构剧烈变化,高温下的热辐射信号也会被散射光红外探测器接收,因此,直接利用散射光传感器探测到的信号难以获得有效的烧蚀信息。而对散射光信号的微分处理可以得到反映烧蚀特征过程的信息。

在500 W/cm2激光辐照条件下,通过图6(a)、6(b)可以发现,样品表面散射光强度大大增加且其微分拟合曲线大致保持不变。这是由于在此功率条件下,激光与样品相互作用的温升与样品的散热双重作用下,并未达到石墨-二氧化硅烧蚀反应开始的温度,烧蚀反应未发生,样品仅是表面变白。利用Cray-5000对其反射率进行测试发现,在不发生石墨-二氧化硅烧蚀反应的情况下,样品表面反射率增加,且随着辐照时间的增加最高可由初始的17%增加至90%左右。由此说明,样品散射光信号强度增加主要是由样品表面反射率增加引起的。

图6 不同条件下激光烧蚀样品散射光微分拟合曲线 Fig.6 Differential fitting curves under different laser ablation conditions

但当激光输出功率密度达到1 000 W/cm2以上时,从图6(c)~6(f)中也可以看出,原始散射光信号强度持续增加并无明显突变,但是散射光的微分拟合曲线却呈现出先增加后降低最后保持稳定的状态。在散射光微分拟合曲线的增加阶段,4条微分拟合曲线中均出现同低功率下情况一致现象,即散射光斜率的增加,这是由于在开始阶段激光烧蚀区域样品温度较低,仅发生石墨的氧化。随着时间增加,样品的散热能力不足以抵消入射的激光能量引起的温升,因此温度迅速增加从而达到烧蚀反应温度,烧蚀反应发生,此时样品的表面状态开始发生改变,此时其反射率微分拟合曲线出现明显的峰值。其后散射光微分拟合曲线强度有所下降,最后保持恒定不变,样品呈现出稳定的燃烧状态。尽管散射光探测器测量信号整体为逐渐升高至相对恒定值,但测试表明,辐照后样品的反射率为18%左右。结合上述分析发现,在激光输出功率密度为1 000 W/cm2时散射光变化率峰值出现的时间大约为辐照后的1.5 s;当激光输出功率密度增加至1 500 W/cm2时,峰值出现时间减少至0.8 s。上述时刻为样品发生烧蚀反应的时间阈值。

综上,通过对散射光进行微分拟合发现,拟合结果分析能够合理地解释实验结果,在一定程度上处理烧蚀过程中表面状态变化、发射率变化以及热辐射的影响,并较为准确地表征样品表面状态的信息,确定不同激光功率密度条件下样品体系开始发生烧蚀反应的时间阈值。

5 结 论

本文针对石墨-二氧化硅在高能激光烧蚀中的反应时间和烧蚀阈值难以确定的问题,利用近红外探测器对激光辐照样品表面的散射光进行实时探测,并对其散射光曲线进行微分拟合处理。基于此散射光信号,研究了石墨-二氧化硅在不同激光功率密度下的反应时间阈值。研究结果表明:在激光输出功率密度为500 W/cm2,持续辐照10 s时,散射光拟合曲线持续升高无突变,且未发生明显的烧蚀;当输出功率密度升高至1 000~1 500 W/cm2时,散射光微分拟合曲线出现明显转折点,对应的反应时间阈值分别为1.5 s和0.8 s。利用散射光信号可有效表征材料发生烧蚀反应的时间阈值。

[1] 王立军,宁永强,秦莉,等.大功率半导体激光器研究进展[J].发光学报,2015,36(1):1-19. WANG L J,NING Y Q,QIN L,etal.. Development of high power diode laser[J].ChineseJ.Luminescence,2015,36(1):1-19.(in Chinese)

[2] 潘其坤.中红外固体激光器研究进展[J].中国光学,2015(4):557-566. PAN Q K. Progress of mid-infrared solid-state laser[J].ChineseOptics,2015(4):557-566.(in Chinese)

[3] 穆景阳.Cf/E复合材料的重频激光烧蚀机理及加固涂层研究[D].国防科学技术大学,2007. MU J Y. Studies on the ablative mechanism of Cf/E irradiated by re-frequence laser and anti-laser coatings[D]. National University of Defense Technology,2007.(in Chinese)

[4] 钟华.发动机和抗激光加固用陶瓷材料的应用与发展[J].宇航材料工艺,1991(4):69-71. ZHONG H. Application and development of reinforced ceramic materials for engine and anti-laser[J].AerospaceMaterials&Technology,1991(4):69-71.(in Chinese)

[5] 费逸伟,于贤福,唐卫红,等.SiC精细陶瓷抗激光加固材料的研究[J].兵器材料科学与工程,2001,24(1):39-43. FEI Y W,YU X F,TANG W H,etal.. Study of fine SiC ceramic anti-laser reinforced materials[J].OrdnanceMaterialScienceandEngineering,2001,24(1):39-43.(in Chinese)

[6] YAN Z Y,MA Z,LIU L,etal.. The ablation behavior of ZrB2/Cu composite irradiated by high-intensity continuous laser[J].J.EuropeanCeramicSociety,2014,34(10):2203-2209.

[7] LI X,ZOU L,WU G,etal.. Laser-induced damage on ordered and amorphous sol-gel silica coatings[J].OpticalMaterialsExpress,2014,4(12):2478-2483.

[8] SUN W,QI H J,FANG Z,etal.. Ultraviolet laser induced damage characteristic of SiO2single layers[J].AppliedMechanics&Materials,2014,513-517(74):74-77.

[9] LIU W W,WEI Z Y,YI K,etal.. Postprocessing treatments to improve the laser damage resistance of fused silica optical surfaces and SiO2coatings[J].ChineseOpticsLetters,2015,13(4):62-66.

[10] HERMANN S,HARDER N P,BRENDEL R,etal.. Picosecond laser ablation of SiO2layers on silicon substrates[J].AppliedPhysicsA,2009,99(1):151-158.

[11] ROMIE E F. Carbon-silica reaction in silica-phenolic composites[J].AIAAJournal,1967,5(8):1511-1513.

[12] NAGAMORI M,MALINSKY I,CLAVEAU A. Thermodynamics of the Si-CO system for the production of silicon carbide and metallic silicon[J].MetallurgicalTransactionsB,1986,17(3):503-514.

[13] ASSEKO A C A,COSSON B,DELEGLISE M,etal.. Analytical and numerical modeling of light scattering in composite transmission laser welding process[J].InternationalJournalofMaterialForming,2015,8(1):127-135.

[14] YUAN S,PEI Z,LAI H,etal.. Au nanoparticle light scattering enhanced responsivity in pentacene phototransistor for deep-UV light detection[J].IEEEElectronDeviceLetters,2015,36(11):1186-1188.

[15] DURING A,COMMANDRE M,FOSSATI C,etal.. Integrated photothermal microscope and laser damage test facility for in-situ investigation of nanodefect induced damage[J].OpticsExpress,2003,11(20):2497-2501.

[16] WOODS B W,RUNKEL M J,YAN M,etal.. Investigation of damage in KDP using scattering techniques[C]. Proceedings of the 28th Annual Symposium on Optical Materials for High Power Lasers,Colorado,USA. 1997,UCRL-JC-125368.

[17] LAMAIGNERE L,BOUILLET S,COURCHINOUX R,etal.. An accurate, repeatable, and well characterized measurement of laser damage density of optical materials[J].ReviewofScientificInstruments,2007,78(10):103-105.

[18] BLOEMBERGEN N. Role of cracks, pores, and absorbing inclusions on laser induced damage threshold at surfaces of transparent dielectrics[J].AppliedOptics,1973,12:661-664.

Relationship between laser ablation threshold of graphite-SiO2and scattering light signal

LI Wen-zhi1, WEI Cheng-hua2, GAO Li-hong1*, MA Zhuang1, WANG Fu-chi1, WU Tao-tao2

(1.SchoolofMaterial,BeijingInstituteofTechnology,Beijing100081,China;2.StateKeyLaboratoryofLaserInteractionwithMatter,NorthwestInstituteofNuclearTechnology,Xi′an710024,China)

*Correspondingauthor,E-mail:gaolihong@bit.edu.cn

As inorganic additional compositions, graphite and SiO2have been widely used in ablation coating in the flied of aerospace. Since graphite and SiO2have high endothermic enthalpy of reaction under high temperature, graphite-SiO2composite has potential applications in the field of high power laser ablation resistance. At present, there are rare reports about laser ablation behavior of graphite-SiO2, especially the reaction time and ablation threshold. In this paper, the near infrared(NIR) detector was used to detect the scattering light from the irradiated sample surface, and the scattering spectra were processed by differential and fitting method. Based on the scattering signal, the reaction time thresholds of graphite-SiO2under different power density were studied combining shape structure analysis of samples after ablation. The result shows that when the sample is irradiated by laser 500 W/cm2for 10 s, there is no mutation abserred in the scattering fitting curve, which indicates that no obvious ablation happened. But when the laser power density increases to 1 000-1 500 W/cm2, the apparent turning point in the scattering fitting curve can be observed. The reaction thresholds are 1.5 s and 0.8 s, respectively. By using the laser scattering light signal from the sample surface, the time threshold value of graphite-SiO2composite can be effectively characterized.

graphite-SiO2;laser ablation;scattering light;ablation time threshold;differential fitting

2016-06-30;

2016-08-09

国家自然科学基金资助项目(No.51302013) Supported by National Natural Science Foundation of China(No.51302013)

2095-1531(2016)06-0642-07

TN215; TB332

A

10.3788/CO.20160906.0642

李文智(1991-),男,河北石家庄人,博士研究生,2014年于北京理工大学获得学士学位,主要从事烧蚀涂层材料方面的研究。E-mail:liwenzhi0418@163.com

高丽红(1984—),女,吉林白山人,博士,副教授,硕士生导师,2007年、2009年于北京理工大学分别获得学士、硕士学位, 2012年于法国马赛中央理工大学获得博士学位,主要从事表面工程方面的研究。E-mail:gaolihong@bit.edu.cn