离心式喷嘴内部流动过程数值仿真分析

2016-12-12杨国华李鹏飞张民庆周立新

王 凯,杨国华,李鹏飞,张民庆,周立新

(1.液体火箭发动机技术重点实验室,陕西西安710100;

2.西北工业大学航天学院,陕西西安710072;

3.上海空间推进研究所,上海201112)

离心式喷嘴内部流动过程数值仿真分析

王凯1,杨国华2,李鹏飞1,张民庆3,周立新1

(1.液体火箭发动机技术重点实验室,陕西西安710100;

2.西北工业大学航天学院,陕西西安710072;

3.上海空间推进研究所,上海201112)

基于Coupled Level Set+VOF两相流计算方法,分别模拟了敞口型与收口型离心式喷嘴内部流动过程,可视化展示了喷嘴内部填充过程,分析了喷嘴内部的流动特性及其详细流场结构。捕捉到液膜表面波动和液膜表面内侧空气中的涡。结果表明:液膜表面波波谷内侧的空气中有涡存在,涡心连线处在轴向速度零速线上;喷嘴出口截面的轴向速度和切向速度具有明显的分区流动特征。液膜表面波的波谷-波峰和气体中的涡存在挤压与被挤压的相互作用,它们之间通过相界面变形传递这种气液间相互作用。另外,将外喷雾场的计算结果与实验结果对比,两者吻合较好,间接验证了内流场计算结果的准确性。

离心式喷嘴;内部流动过程;液膜表面波动;涡结构

0 引言

不管是在军用领域还是民用领域,离心式喷嘴都有广泛的应用,特别是液体火箭发动机领域和化工脱硫脱硝节能环保领域。因此,深入地研究离心式喷嘴,设计出高性能的离心式喷嘴可以供火箭发动机使用,也对提高脱硫脱硝雾化喷嘴的性能及产品设计的国产化具有重要的指导意义。

离心式喷嘴的雾化性能很大程度上受喷嘴内流场流动的影响,因而研究离心式喷嘴内部流动过程就显得尤为重要。周立新等基于单流体模型对离心式喷嘴的内流场进行了数值模拟,给出了喷嘴内部液膜与气涡共存的流场结构及气液交界面的几何形状、壁面压力分布、出口处液膜内的轴向速度分布以及雾角大小都与实验结果吻合较好[1];王国辉等应用VOF方法对喷嘴内三维气液两相流场进行了数值模拟[2];刘娟等基于VOF方法模拟了离心式喷嘴内部的流动过程[3];张永良采用VOF模型对离心式喷嘴进行了数值模拟,发现喷嘴旋流室中气涡直径存在扩张和收缩,旋流室收缩段前部存在Gortler涡结构[4];曾嫚青采用二维VOF模型模拟了离心式喷嘴内流体的流动、空气涡的形成、雾化锥角和液膜的变化过程,旋流室内的旋流属于典型的Rankine涡结构[5];尹晓奇基于FVM的VOF方法对喷嘴进行了三维数值模拟计算,捕获了喷嘴内外的气-液两相界面,描述了喷嘴出口处液膜的厚度[6];H.Dabin等使用Fluent中基于k-ε Realizable y RSM湍流模型、VOF模型对离心式喷嘴中两相流进行了三维数值模拟[7];Jianqing Xue采用ALE方法研究了不同结构参数对喷嘴内流场的影响[8]。受限于狭小的内部空间,离心式喷嘴内流场特性的实验测量难度较大,测量精度也不高,而数值模拟在这一领域的优势日益明显。近年来离心式喷嘴内流场实验测量的文献不多,Shanshan Yao介绍到离心式喷嘴内部液膜厚度的测量方法主要有电导率法、光学摄影法、激光诱导荧光和超声波测量法等[9];R Jeremy Kenny等通过频闪观测摄影法实验研究了不同反压下喷嘴内部液膜厚度的分布[10];Gujeong Park等采用电导率法获得了气液同轴离心式喷嘴内部液膜厚度[11]。

目前对于离心式喷嘴的认识还不是很全面透彻,设计出高性能的离心式喷嘴仍存在一些技术难题需要解决。本文通过数值仿真展示敞口型和收口型离心式喷嘴内部流动过程细节,分析内流场的流动特征。对内流场流动细节的实验测量很困难,难以直接对计算结果进行验证。然而,离心式喷嘴内流场的流动决定着外喷雾场的雾化,因此通过将内流场的计算结果拓展到外喷雾场,与实验测量的外喷雾场雾化特性参数对比,进而在一定程度上间接验证内流场计算的准确性,为离心式喷嘴特性研究和优化设计提供一定的参考。

1 数学物理模型

1.1数值方法

1.1.1控制方程

在离心式喷嘴流动与雾化过程中,气液两相的速度一般都比较小,为几十米每秒,所以可以认为是不可压流动;冷态的雾化过程中认为温度恒定,为室温,不考虑液相的蒸发。因而不需要求解能量方程,只需求解互相解耦的连续方程与动量方程即可。

连续方程:

动量方程:

1.1.2湍流模型

离心式喷嘴中的流动属于湍流流动,而且带有强旋转流动,因而湍流模型选用带旋流修正的k-ε Realizable模型,它在强流线弯曲、漩涡和旋转流动中有更好的表现。

带旋流修正的k-ε模型由Shih提出,作为对标准k-ε模型和RNG k-ε模型的补充。相比较于标准k-ε模型和RNG k-ε模型,带旋流修正的k-ε Realizable模型主要的区别在于耗散率ε的输运方程不同。带旋流修正的k-ε模型方程如下:

湍动能k输运方程:

湍流耗散率ε方程:

1.1.3气液两相界面捕捉

VOF方法优点是可以方便地计算复杂的相界面变化过程,能够捕捉非常尖锐的相界面,对计算内存的要求较低,体积守恒性好;缺点是难于准确计算曲率及与曲率有关的物理量,要想精细的捕捉到相界面位置,只能靠加密相界面处网格得以弥补,这无疑增加了计算量。

Level Set方法优点是可以准确计算曲率及与曲率有关的物理量,不需要重构界面,拓扑描述能力更强更容易些,模拟出的界面形状要比VOF法光滑;缺点是在模拟尖角处界面时有些圆角化现象,计算相对费时,体积守恒性相对要差些。

CLSVOF方法是将VOF方法与Level Set方法耦合起来,兼具VOF和Level Set的优点,同时Level Set方法的守恒性也得到改善。在两相流计算中,对相界面的捕捉效果表现极佳。

1.2计算模型

计算所选用的喷嘴结构参数如下:

敞口型喷嘴总长度L=15 mm,喷嘴直径D= 5 mm,切向孔直径dt=0.7 mm,切向孔个数n=4,切向孔轴线距离喷嘴底部l=2 mm,流量为40 g/s。

收口型喷嘴采用和敞口型喷嘴同样尺寸的旋流室直径Ds=5 mm,总长度L=15mm,切向孔直径dt=0.7 mm,流量也为40 g/s;收缩段收缩角β=45°,出口段喷嘴直径d0=2 mm。

图1为喷嘴三维模型,采用非结构网格与结构网格拼接的混合网格,总网格量约350万。对切向孔与旋流室相切处、壁面附近使用prism网格进行加密处理,加密区尽量覆盖液膜厚度,喷嘴外也增加了一段外场区域,使用O-grid对雾锥区加密。计算中最小网格设定为20~30 μm,以便更好地捕捉相界面和出口雾锥。

图1 喷嘴三维模型Fig.1 Mesh structure of open and closing-in type pressure swirl injectors

边界条件设置:切向孔进口使用速度入口边界,出口为压力出口边界,壁面均为无滑移壁面边界;空气为第一相,水为第二相。使用Coupled Level Set+VOF方法计算两相流动;压力离散方法为PRESTO;压力速度耦合方法采用SIMPLE;动量方程等均采用二阶迎风格式;表面捕捉采用CICSAM技术;湍流模型选用带旋流修正的k-e Realizable模型;使用非均衡的壁面函数方法来改进壁面部分的准确度;计算区域中的流体是不可压的空气和水。

2 结果分析

2.1敞口型离心式喷嘴内部流动过程分析

图2为敞口型离心式喷嘴内部液体填充过程。液体从切向孔进入,首先各股液流汇聚形成一个液环,在此过程中由于各切向孔进来的液体相互撞击,会引起旋流室入口处液膜表面的波动。随后,液体开始沿着喷嘴内壁向两侧铺展开来形成液膜,向内侧的流动在遇到喷嘴底部的阻碍后,液膜变厚,渐渐趋于稳定;向外侧的流动则快速沿着内壁向喷嘴出口方向流动。从填充过程发现,由于从分布的切向孔进入,内壁上的液膜厚度一开始沿周向不均匀,液膜沿轴向流动的前锋面在周向也不同步;随着液体流向喷嘴出口方向,液膜厚度沿周向趋于均匀,流动的前锋面到达喷嘴出口时也在周向基本同步。

图2 敞口型离心式喷嘴液体填充过程Fig.2 Process of liquid phase filling into open type pressure swirl injector

图3 喷嘴中间截面体积分数和流线Fig.3 Volume fraction and streamline in a median plane of nozzle

图3为喷嘴中间截面的体积分数和流线,可以看到敞口型离心式喷嘴内部的流场特征。从喷嘴中间截面的体积分数云图可以看出喷嘴内部整个液膜形状,可以看到液膜表面形成的表面扰动波。液膜比较薄,因而形成的表面波峰值不大。从流线图可以看到,计算捕捉到了液膜表面波波谷内侧空气中的涡。另外,气涡中心区气体逆流而相界面附近气体随液体一起向外流动,这势必在气体中形成回流区,产生涡结构,而涡产生的波动会挤压液膜区的液体,使对应位置的液膜厚度减小。在这样的作用下,壁面附近的液膜表面会形成一定分布的表面波,同时液膜表面波动的波谷和波峰对涡也会产生同样的挤压作用,它们之间通过相界面变形传递这种气液间的相互作用,这是离心式喷嘴内部气液两相界面相互作用的过程机理。这种相互作用的分析正好可以解释这一现象:气涡中心区速度大,气体发生流动方向改变的位置更靠近喷嘴内部,产生的回流区更大,在液膜表面波动和涡之间的相互作用下,液膜表面内侧空气中的涡更大,表面波峰值更大,而随着到喷嘴出口,涡的尺寸和表面波峰值都减小。

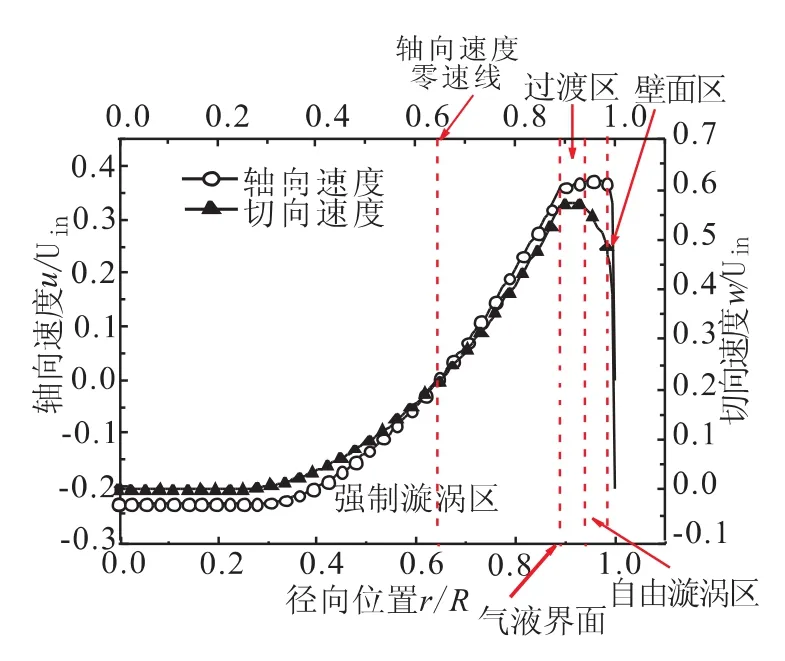

图4 喷嘴出口截面沿径向的速度分布曲线Fig.4 Velocity distribution curves along the radial direction at nozzle exit

喷嘴出口截面的轴向速度和切向速度表现出明显的分区流动特征,如图4所示,图中Uin为喷嘴切向孔进口的速度,R为喷嘴出口半径,分别对速度和径向位置无量纲化。基于切向速度分布可将喷嘴出口横截面沿径向划分成4个区域:壁面区、自由旋涡区、过渡区和强制旋涡区[12]。壁面区是由于切向速度形成的壁面边界层;自由漩涡区域满足角动量守恒;过渡区是气液表面受气体对液体的剪切力影响而形成;强制漩涡区域呈现直线分布。另外,切向速度和轴向速度都在气液界面处存在明显拐点。中心气涡部分的轴向速度呈现出一个很厚的边界层分布,旋转中心附近的空气逆向流动速度达到最大。另外,由于液体沿着喷嘴内壁向外流动,中心气涡里的空气则逆着向内流动,壁面附近的空气则随着液体一起向外流动,因而在离液膜表面内侧不远处势必存在轴向速度为零的位置。

2.2收口型离心式喷嘴内部流动过程分析

从图5可以清楚地看到收口型离心式喷嘴内部液体填充过程。

图5 收口型离心式喷嘴液体填充过程Fig.5 Process of liquid phase filling into closing-in type pressure swirl injector

初始时刻,与敞口型喷嘴类似,液体由切向孔进入,在旋流室内向前流动并旋转铺开。当液膜遇到收缩段的阻碍后则会折返并向后流动,渐渐地填充旋流室。随着时间的推移,当旋流室内的液体累积到一定厚度时,液体开始继续向前流动并从出口段流出。纵观整个流动过程,与敞口型喷嘴极为相似,区别在于收口型喷嘴的出口段直径较小,液膜较厚,使得出口段壁面效应对液膜表面波动和涡之间相互作用的影响较弱。因此,相比于敞口型喷嘴,收口型喷嘴出口段内的液膜表面波动和涡之间相互作用更显著,会形成幅值更为明显的液膜表面波和尺寸更大的涡,如图6所示。

从图6所示的流线图还可以看出,由于结构的原因,收口型喷嘴内部形成的涡结构多于敞口型喷嘴,流场更复杂。在收口型离心式喷嘴旋流室收缩段会形成复杂的涡结构,尺寸较大。这种涡产生的扰动既是液膜表面波动的动力源之一,也是收口型喷嘴出口段液膜表面波动较大的一个重要原因。

图6 喷嘴中间截面体积分数和流线Fig.6 Volume fraction and streamline in a median plane of nozzle

图7 喷嘴等直段速度矢量图Fig.7 Velocity vector snapshot of equal diameter segment in nozzle

另外,与敞口型喷嘴类似,收口型喷嘴也存在轴向速度的零速位置。通过图6和图7的对比可以看出,在离液膜表面内侧不远处存在一条轴向速度的零速线,液膜表面波波谷内侧空气涡的涡心连线正好处在这条轴向速度零速线上。

2.3敞口型与收口型离心式喷嘴雾化特性计算结果验证

由于喷嘴内流场实验测量存在一定困难且测量精度难以保证,特别是内流场流动细节的实验测量。因此通过将内流场的计算结果拓展到外喷雾场计算,与实验测量的喷嘴外喷雾场雾化特性参数进行对比,进而间接验证内流场计算结果的正确性。离心式喷嘴内流场的流动决定着外喷雾场的雾化效果,只要外喷雾场的雾化特性与实验结果吻合较好,就能在一定程度上说明计算方法的正确性和内流场计算结果的准确性。

以上述敞口型喷嘴和收口型喷嘴内部流动计算的结果为入口条件,使用Gerris软件做外喷雾场计算,统计分析得到的液膜锥角和液滴平均粒径SMD如表1和表2所示。

表1 液膜锥角的计算结果与实验结果对比Tab.1 Computational results and experimental results of liquid film cone angle

表2 液滴SMD的计算结果与实验结果对比Tab.2 Computational results and experimental results of droplets average diameter

从表中计算结果与实验结果对比可以看出,运用Gerris软件计算的敞口型喷嘴液膜锥角和液滴SMD相对误差分别为1.00%和4.61%,计算的收口型喷嘴液膜锥角和液滴SMD相对误差分别为3.8%和3.53%;两者的结果吻合都较好。因此,外喷雾场雾化特性的准确计算说明了计算方法的正确性和内流场计算结果的准确性。同时也表明本文采用的数值方法计算的喷嘴内流场的流动细节特征具有一定的可信度,基于此对流场的分析也是合理的。

3 结论

本文对计算模型的网格局部精细划分,并使用最新的Coupled Level Set+VOF两相流计算方法,分别模拟了敞口型与收口型离心式喷嘴内部流动过程,可视化展示了喷嘴内部液体填充过程,分析了喷嘴内部的流动特征,揭示了喷嘴内部气液界面相互作用的过程机理,对喷嘴内部流动有了更清楚更深刻的认识。本文的主要结论如下:

1) 基于本文的计算方法,通过将外喷雾场雾化特性参数的计算结果与实验测量结果对比,两者吻合较好,间接验证了内流场计算结果的准确性,提供了一种认识离心式喷嘴内流场流动细节特征和改善喷嘴设计的有效途径。

2) 本文的仿真计算可视化展示了离心式喷嘴内部液体填充过程,捕捉到众多流场细节特征。进步之处在于捕捉到液膜表面波动和液膜表面内侧空气中的涡,发现液膜表面波谷内侧涡的涡心连线处在轴向速度零速线上。另外,喷嘴出口截面的轴向速度和切向速度具有明显的分区流动特征。

3) 通过对流场细节特征的分析,揭示了离心式喷嘴内部流动过程中气液两相界面相互作用的过程机理。液膜表面波动形成的波谷-波峰和气体中的涡结构存在挤压与被挤压的相互作用,它们之间通过相界面变形传递这种气液间相互作用。这种相互作用的分析正好可以解释流场中的一些现象。

4) 由于结构的原因,收口型喷嘴内部形成的涡结构多于敞口型喷嘴的。收缩段会形成复杂的涡结构,这种涡产生的扰动既是液膜表面波动的动力源之一,也是收口型喷嘴出口段液膜表面波动较大的一个重要原因。

[1]周立新,张会强,雷凡培,等.离心式喷嘴内流场特性的数值模拟[J].推进技术,2002,23(6):480-484.

[2]王国辉,蔡体敏,何国强,胡春波.一种旋流式喷嘴的实验和数值研究[J].推进技术,2003,23(1):28-32.

[3]刘娟,孙明波,李清廉,等.基于VOF方法分析离心式喷嘴结构参数对性能影响[J].航空动力学报,2011,26(12): 2826-2832.

[4]张永良.离心式喷嘴雾化特性实验研究和数值模拟[D].北京:中国科学院大学,2013.

[5]曾嫚青.脉冲爆震发动机燃油雾化研究及喷嘴设计[D].南京:南京理工大学,2012.

[6]尹晓奇.离心式喷嘴空心锥喷淋特性数值研究[D].大连:大连理工大学,2012.

[7]DABIN H,ARMAS L,BACCHI F.Fluid dynamic analysis of aswirlinjector[C]//2014ESSSConference&ANASYS Users Meeting.Buenos Aires,Argentina:ESSS,2014: 1-23.

[8]XUE Jianqing.Computational simulation of flow inside pressure-swirl atomizers[D].USA:University of Cincinnati,2004.

[9]YAO Shanshan.Liquid breakup and atomization of pressure jet and swirl atomizers[D].USA:North Carolina State University,2013

[10]KENNY R J,HULKA J R,MOSER M D,et al.Effect of chamber backpressure on swirl injector fluid mechanics: AIAA 2008-4846[R].USA:AIAA,2008.

[11]PARK Gujeong,LEE Ingyu,LEE Jungho,et al.Measurement of film thickness in gas-centered swirl coaxial injectors:AIAA 2014-3411[R].USA:AIAA,2014.

[12]陈晓东,刘宇,杨威迦.背压对液体离心式喷嘴内液膜厚度的影响[J].航空动力学报,2010,25(1):198-202.

(编辑:陈红霞)

Numerical simulation of internal flow process in pressure swirl injector

WANG Kai1,YANG Guohua2,LI Pengfei1,ZHANG Minqing3,ZHOU Lixin1

(1.National Key Laboratory of Science and Technology on Liquid Propulsion Rocket Engine, Xi’an 710100,China;2.College of Astronautics,Northwestern Polytechnical University, Xi’an 710072,China;3.Shanghai Institute of Space Propulsion,Shanghai 201112,China)

Based on the calculation method of two-phase flow,Coupled Level Set+VOF,the internal flow processes of the open type and closing-in type pressure swirl injectors were simulated respectively.The whole fluid filling processes inside the pressure swirl injectors were showed visually. The flow characteristics and the detailed structure of flow field in the pressure swirl injectors were analyzed.The liquid film surface fluctuations and the vortexes in the gas phase existing in inner side of the liquid film surface are captured.The results show that the vortexes in the gas phase exist in inner side of the surface wave trough,and the central line of vortexes is located at the line where axial velocity component is zero;the axial velocity component and the tangential velocity component at thenozzle exit show an obvious partition flow characteristics.There is the pressing and being pressed interaction between the wave troughs/wave crests of the liquid film surface waves and the vortexes in the gas phase,which is transferred by changing the shape of the interface between gas phase and liquid phase.In addition,the numerical results and experimental results of the external spray field are in good agreement,which indirectly shows that the numerical results of the internal flow field are relatively accurate.

pressure swirl injector;internal flow process;liquid film surface fluctuation;vortex structure

V434-34

A

1672-9374(2016)04-0014-07

2016-06-20;

2016-07-10

王凯(1990—),男,博士,研究领域为液体火箭发动机喷雾燃烧技术