一台天然气卧式气液分离器检验案例分析

2016-12-10郭云宝

郭云宝

(遂宁市特种设备监督检验所,四川 遂宁 629000)

一台天然气卧式气液分离器检验案例分析

郭云宝

(遂宁市特种设备监督检验所,四川 遂宁 629000)

某井场一台天然气气液分离器进行定期检验,下筒体接管正下方区域壁厚测定异常:设计壁厚18 mm,实际测厚最小值11.7 mm。根据该设备材料质量检验报告、设备运行工况、介质特性及壁厚减薄部位的特定性分析预判可能为局部腐蚀减薄或分层缺陷,经开罐内部检验结果证实为局部腐蚀减薄。按照《压力容器定期检验规则》中对有腐蚀的压力容器安全状况等级评定的相关规定,确定该设备的安全状况等级并提出更换下筒体的建议。进一步分析腐蚀成因并提出预防措施,探讨该类压力容器使用管理重点、定期检验重点,同时给出使用单位对此类压力容器特定部位做壁厚定期监测的建议。

分离器 定期检验 壁厚减薄 分层 局部腐蚀

1 卧式气液分离器基本情况

1.1 设备结构和参数

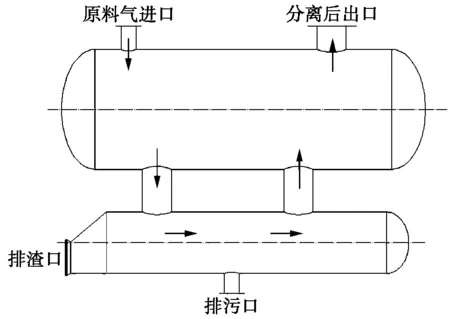

某井场一台天然气卧式抗硫气液分离器,双筒结构,设备结构简图见图1。该分离器于2005年11月制造完成,2006年11月安装投用。设备下筒体为20G,上筒体及上、下封头均为20R,焊后整体消应力热处理后交货。设备技术参数见表1。

图1 设备结构示意

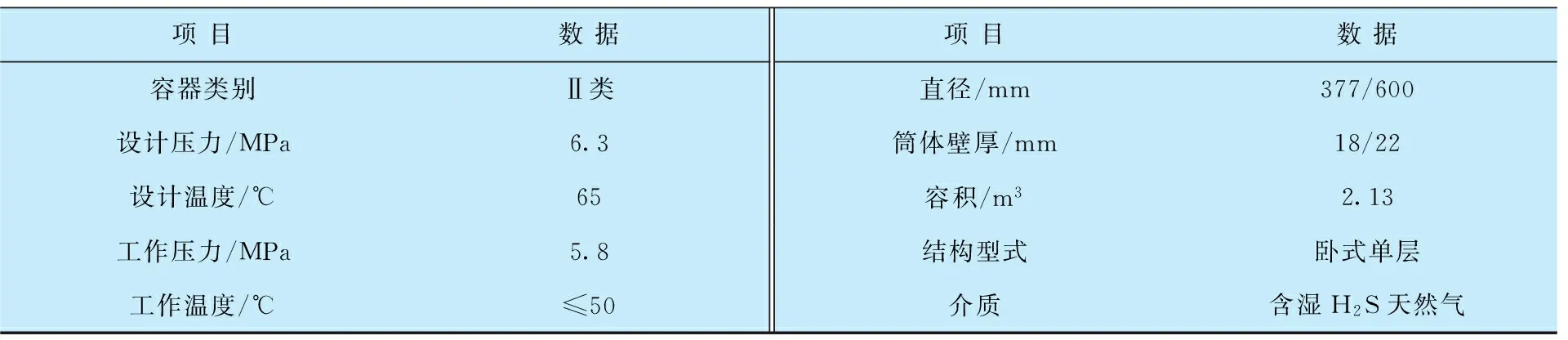

项目数据项目数据容器类别Ⅱ类直径/mm377/600设计压力/MPa6.3筒体壁厚/mm18/22设计温度/℃65容积/m32.13工作压力/MPa5.8结构型式卧式单层工作温度/℃≤50介质含湿H2S天然气

1.2 运行状况

设备投用至今,运行基本稳定,所处理天然气H2S质量浓度31 g/m3。2006年至2010年底处理量为3×104m3/d,2011年至2012年底处理量为10×104m3/d,2013年至今处理量为7×104m3/d。日常排液均通过积液包排液口手动排放,运行至今未打开掏渣口清理固体杂质。

该设备曾于2009年11月及2012年11月分别进行全面检验。经宏观检查、壁厚测定及无损检测未发现异常,安全等级评定为3级。

2 检验方案及发现的问题

2.1 检验方案

结合该井站生产连续性、容器上筒体无人孔无法进入内部检验、下筒体掏渣口小等具体情况制定检验方案要点如下:

(1)资料审查。重点审查容器出厂技术资料、注册登记资料、使用运行记录、历次检验检测报告、年度检查报告以及维修改造技术资料。

(2)宏观检查。包括外观、结构以及几何尺寸。

(3) 壁厚测定。采用超声测厚方法对主要受压元件壁厚进行测定,测厚点数每块钢板应不少于4点。其测厚点的选择遵循以下原则:

①设备筒体测厚点按照90°方位(正上、下、左、右四个方位,下同)定位,每段筒体不少于4点,重点关注筒体底部;

②封头部位按照90°方位4点加中心部位一点共计5点,距离环焊缝150 mm;

③介质进口冲刷部位,流动转向,截面突变等易受腐蚀、冲蚀的部位;

④查阅资料显示制造时壁厚较薄部位;

⑤进、出物料接管部位,其他接管目视检查腐蚀状况后按需要进行超声波测厚;

⑥宏观检验时检验员现场发现的可疑部位。

(4)外表面缺陷检测。采用磁粉探伤方法检测焊接接头的表面及近表面缺陷,检测部位包括筒体对接焊接接头(纵、环焊缝交叉部位)、接管与筒体的角接接头。其检测长度不少于该对接焊缝长度的20%,若检验现场条件不具备(如焊缝被遮挡等),检验员可根据具体情况调整并作说明。

(5)埋藏缺陷检测。使用单位本次申请检验的压力容器无法开罐进行内部检验,按照TSG R7001—2013《压力容器定期检验规则》(简称《容检规》)第29条的规定,采用超声检测技术从外部检测内部缺陷。检测部位包括上述表面缺陷检测部位(除角焊缝外)、使用中补焊过的部位、使用中出现过泄漏的焊接接头部位及两端延长部位、宏观检验中发现错边量和棱角度超标的焊缝部位以及现场检验员认为有必要的其他部位。

(6)强度校核。结合无损检测及超声测厚结果,校核设备强度。强度校核的原则按照《容检规》第31条的规定进行。

(7)安全附件。安全阀、压力表是否符合规范要求,液位计是否完好、正常工作。

(8)安全状况等级的确定及报告的出具。

2.2 检验发现的问题

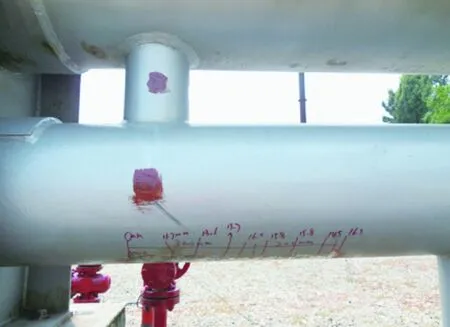

按检验方案的规定,在下筒体正对接管下方部位进行壁厚测定,其壁厚值δmin=11.7 mm,随即以该点为中心,向四周扩大壁厚测定范围,在壁厚最小点至排污接管方向壁厚测定值普遍在13.6~16.0 mm内。测厚部位见图2。

图2 测厚部位示意

由于测厚值与公称壁厚存在较大差异(Δmax=6.3 mm)且范围较大,现场检验员认为不会产生如此大的腐蚀减薄量,怀疑是分层缺陷所致。现有研究表明[1],分层缺陷是钢中的冶炼缺陷经过轧制变形后在钢材中的表现。如果钢中有缺陷,那么用这种有缺陷的钢轧制的板材就有分层缺陷,无缝钢管也可以认为是环形板材,用这种有缺陷的钢轧制的无缝钢管就有分层缺陷。

经查该设备出厂技术资料:下筒体材质20G采用GB6479—2000《高压化肥用无缝钢管》标准,该标准规定低倍检验中钢管横截面酸浸试片上不得有目视可见的白点、夹杂、皮下气泡、翻皮和分层以及无损检测中逐根进行超声波探伤检验的要求,据此判断因材料质量原因出现分层缺陷的可能性比较小。

因设备工作介质中含有H2S,为确认是否存在因H2S介质腐蚀引起壳壁鼓包分层,需开罐检查。于是要求使用单位开罐做内部检验,进一步查明该处壁厚值异常的原因。

开罐后发现,下筒体大约二分之一的容积全部被污物堆满,见图3。清理污物后观察到内表面已经产生严重局部腐蚀,未见氢鼓包分层现象,见图4,开罐检查结果确认为局部腐蚀减薄。

图3 下筒体污物

图4 清理污物后内表面

3 问题的成因分析

通过查阅该设备历次检验报告、维护保养记录及现场询问等方式,分析认为造成该部位严重腐蚀且未被及时发现有如下3种因素。

3.1 湿H2S导致的电化学腐蚀

该井站为湿H2S高含硫井环境,其质量浓度高达30 g/m3,H2S溶于水,使水具有酸性。其离解反应为:

H2S→H++HS-

HS-→H++S2-

释放出来的氢离子是强去极化剂,极易在阴极夺取电子,促进阳极铁溶解反应而导致钢铁的全面腐蚀。H2S水溶液在呈酸性时,对钢铁的电化学腐蚀过程如下的反应式表示:

阳极反应:Fe-2e→Fe2+

阴极反应:2H++2e→Had+ Had→H2

↓

Hab(钢中扩散)

阳极反应产物:Fe2++ S2-→FeS

式中: Had——钢表面上吸附的氢原子;

Hab——钢中吸收的氢原子。

阳极反应生成的FeS腐蚀产物通常是一种有缺陷的结构,它与钢铁表面的黏结力差,易脱落,易氧化,电位较低,于是作为阴极与钢铁基体构成一个活性的微电池,对钢铁基体继续进行腐蚀[2],呈现出该容器形成的局部溃疡状腐蚀,导致设备壁厚减薄。

3.2 冲刷腐蚀(磨损腐蚀)

该井为高产井,设备使用压力高、日处理量大,使用压力一直维持在5.6 MPa左右。壁厚减薄部位正对接管下方易造成冲蚀,长时间不间断运行导致该正下方点至排污接管区域形成冲蚀带,继而该区域形成整体严重冲蚀减薄。

3.3 未按规定进行压力容器年度检查

使用单位未按照TSG R5002—2013《压力容器使用管理规则》的要求进行日常维护保养,设备投用9 a来一直未打开掏渣口清理内部污物引发垢下腐蚀;使用单位未落实年度检查计划,导致壁厚减薄未被及时发现。

4 问题的处理

(1)由于该区域腐蚀为不均匀腐蚀,不适宜用剩余壁厚强度校核的方法进行定级。

(2)按照《容检规》第41条第3款的规定:局部腐蚀,腐蚀深度超过壁厚余量的,应当确定腐蚀坑形状和尺寸,并且充分考虑检验周期内腐蚀坑尺寸的变化,按照本规则第38条的规定定级。第38条是关于腐蚀凹坑的计算和定级方法,由于下筒体直径377 mm,受空间限制不能进入内部对腐蚀坑作凹坑评定,对该处局部减薄导致的结果无法定量确认。

(3)上筒体经过宏观检验、壁厚测定、表面及埋藏缺陷检测未见异常,为确保生产安全要求业主方联系原制造单位或有相应资质的单位更换下筒体,具体方案按照《固定式压力容器安全技术监察规程》TSGR0004—2009第5章相关规定执行。

5 结论及建议

(1) 使用单位应该严格按照《中华人民共和国特种设备安全法》的规定切实做到对压力容器的使用安全负责,严格按照《压力容器使用管理规则》的要求进行年度检查;

(2)建议使用单位对相类似的其他井场压力容器接管及接管正对部位、及其他容易受冲刷腐蚀的重要部位做壁厚定期监测,以观测其壁厚变化;

(3)建议使用单位加强压力容器维护管理,定期清除容器内堆积的污物,改善和保护容器内清洁度,避免污物和腐蚀产物堆积过多造成垢下腐蚀;

(4)压力容器检验机构应当在充分了解被检设备使用状况、损伤模式及失效模式的基础上制定具有针对性的、可操作性的检验方案。对于接管及接管正对的部位宜以正对点为中心,200 mm为半径范围内(尤其是接管正下方至排污管方向)增加测厚点以确定是不是存在壁厚异常。

[1] 田党,李群.关于无缝钢管离层和分层缺陷的讨论[J].钢管,2012,41(3):51-56.

[2] 曾永忠.氮肥厂变换工段活性炭吸附塔腐蚀失效成因及对策[J].石油和化工设备,2006,9(6):54-56.

(编辑 王维宗)

Case Test Analysis of a Horizontal Gas-liquid Separator of Natural Gas

GuoYunbao

(SuiningSpecialEquipmentSupervisionTestInstitute,Suining629000,China)

In the regular inspection and testing of a gas-liquid separator for natural gas in a well site, the wall thickness measurement of cylinder body is 11.7 mm minimum which is abnormal as compared with 18mm design wall thickness. According to the equipment material quality inspection report, the operating conditions, the medium properties and the analysis of wall thickness thinning part, the thinning is judged to be the local corrosion thinning or delamination defects, and proved to be the local corrosion thinning after open-tank inspection. According to the specifications on classification of safety of pressure vessels with corrosion in “Regulations on Periodical Inspection of Pressure Vessels” , the safety class of the equipment is determined and replacement of cylinder body is recommended. Based upon further analysis of corrosion causes, prevention measures are proposed and important points for operation management of pressure vessels and periodical testing are studied. It is suggested that the operation company should regularly monitor and test the wall thickness of special locations of this kind of pressure vessels.

separator, regular inspection, thickness thinning, delamination

2016-01-10;修改稿收到日期:2016-02-08。

郭云宝(1977-),本科,总工程师,高级工程师,现在遂宁市特种设备监督检验所从事承压类特种设备检验检测工作。E-mail:sntjgyb@126.com