碱液漏入蒸汽系统的影响及危害

2016-12-10姚日远

李 红,姚日远

(扬州石化有限责任公司,江苏 扬州 225000)

碱液漏入蒸汽系统的影响及危害

李 红,姚日远

(扬州石化有限责任公司,江苏 扬州 225000)

因液态烃脱硫醇装置碱液加热器泄漏,碱液窜入凝结水回收系统,导致蒸汽带碱。余热锅炉汽包水pH值达12.4,蒸汽电导率达39.3 μs/cm,设备多处腐蚀穿孔。本次事故共造成蒸汽系统4根热电偶腐蚀泄漏、2支双金属温度计腐蚀失效泄漏、工艺管线泄漏4处,催化裂化装置因此被迫切断进料。从事件经过、危害及原因方面进行了阐述,同时提出了稳定操作、事故防范的3点建议:(1)加强水质分析。有条件时,建议配置在线监测设备,以便及时发现问题,增加预见性。(2)分级使用凝结水。对于泄漏可能性较大或被加热介质泄漏后危害较大的蒸汽使用点的凝结水,建议单独回收利用。(3)消除管线内应力。建议管线焊接时采用科学合理的施工方案,以消除残余应力。

蒸汽 碱脆 应力腐蚀

扬州石化有限责任公司(简称扬州石化)催化裂化装置采用中国石化石油化工科学研究院自主开发的重油选择性裂解MCP(Maximizing Catalytic Propylene)技术,于2011年投产,装置运行平稳。2013年1月因蒸汽窜入碱液,造成设备多处腐蚀穿孔,导致装置被迫切断进料。

1 事件经过

2013年1月14日21时左右,扬州石化炼油分厂向值班调度汇报催化余热锅炉蒸汽温度从290 ℃降至190 ℃,23时将余热锅炉自产蒸汽部分改至0.5 MPa低压蒸汽系统,引装置外热电车间所产1.3 MPa蒸汽补充,同时查找原因。次日8时15分,化纤分厂汇报低压蒸汽有硫化氢气味。经查,发现化工分厂液态烃脱硫醇装置碱液加热器发生泄漏,立即将其切出系统。期间,催化余热锅炉蒸汽系统通过大排大补的方式进行置换后,于1月21日蒸汽品质基本恢复正常。

2 事件危害

1月17日13时左右,因催化富气压缩机组汽轮机抽真空蒸汽管线开裂而停机(见图1),催化装置被迫切断进料。

同时发现:蒸汽系统热电偶腐蚀泄漏4根(见图2),分别是余热锅炉过热段蒸汽出口处2根、低压蒸汽进出装置处1根及富气压缩机蒸汽透平泵蒸汽入口处1根。

图1 汽轮机抽真空蒸汽管线开裂

图2 热电偶腐蚀

蒸汽系统双金属温度计腐蚀失效泄漏2支,分别是余热锅炉过热段蒸汽出口处和富气压缩机蒸汽透平泵蒸汽入口处各1根。

除汽轮机抽真空蒸汽管线开裂外,工艺管线仍有泄漏(3处),分别是除氧器加热蒸汽流量计前泵区上方弯头焊缝、除氧器加热蒸汽流量计后弯头焊缝和汽轮机轴封蒸汽调节阀前三通焊缝。蒸汽透平泵速关阀和主汽门调节阀卡塞。

经过抢修、更换,至1月21日,蒸汽带碱对设备的影响基本消除。

3 原因分析

3.1 蒸汽流程简介

催化裂化装置自产蒸汽原则流程见图3。

图3 装置自产蒸汽原则流程

来自装置内的凝结水(物流5)进入凝结水罐V-501,与来自液态烃脱硫醇及气分装置的凝结水(物流4)、汽轮机凝结水(物流3)和来自锅炉房的除盐水(物流2)一起进入除氧器V-502,除氧合格后进入催化余热锅炉系统(含汽包)L-102,产生的过热蒸汽进入分气缸V-503。事故状态时进入0.5 MPa低压蒸汽管网(物流6),分气缸蒸汽由来自锅炉房的蒸汽供给(物流1)。分气缸蒸汽分别供汽轮机(物流7)、蒸汽透平(物流8)和常压、催化系统(物流9)使用。

3.2 原因分析

从上述流程可以看出,来自装置外的凝结水一旦受到污染,尤其是物流4,装置内自产蒸汽系统将不断积累污染物,量变引起质变,从而造成可能的破坏。

余热锅炉汽包蒸汽分水器是网眼结构,脱硫醇装置碱液加热器泄漏后,受碱液污染的凝结水(物流4),进入除氧器V-502,除氧后进入余热锅炉系统汽包后,逐步影响汽包汽水分离器部分网眼分离效率,导致余热锅炉汽包内汽水共沸,蒸汽温度突降,部分碱液经余热锅炉自产蒸汽携带到汽轮机及催化裂化装置等用汽点,这些用汽点的凝结水又回到余热锅炉除氧器进入下一轮循环,碱液浓度不断累积,在适当的温度、浓度下,造成了设备的腐蚀。部分切出系统的带碱的蒸汽进入0.5 MPa低压蒸汽管网,造成了化纤分厂等用汽点的影响。

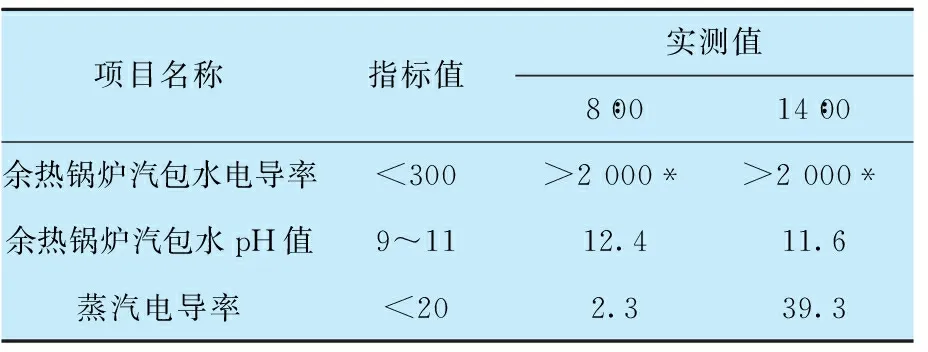

1月15日水质分析检测结果见表1。由分析数据,结合相关文献[1]-[3]可知,蒸汽管线焊缝开裂及热电偶、温度计套管断裂是由于碱脆引起。

表1 水质检测 μS/cm

*数据超出仪器量程范围。

4 建 议

(1)加强水质分析。有条件时,建议配置在线监测设备,以便及时发现问题,增加预见性。

(2)分级使用凝结水。对于泄漏可能性较大或被加热介质泄漏后危害性较大的蒸汽使用点的凝结水,建议单独回收利用。

(3)消除管线内应力。建议管线焊接时采用科学合理的施工方案,减小错边、棱角度,确保焊透,焊后进行热处理以消除残余应力。

[1] 徐宁.φ377mm低压蒸汽管线对接焊缝破裂原因分析[J].石油化工设备技术,1999,20(4):52-54.

[2] 史宝明,邵笑音.碱洗系统腐蚀分析及改造[J].当代化工,2012,41(7):736-739.

[3] 李秀菊.重沸器壳体开裂原因及预防[J].石油化工腐蚀与防护,2001,18(3):25-28.

(编辑 张向阳)

Impact and Harm of Steam with Leaked Lye

LiHong,YaoRiyuan

(SINOPECYangzhouPetrochemicalCo.Ltd.,Yangzhou225000,China)

A leakage accident caused by the leaking of caustic lye heater in a LPG sweetening unit is introduced. The caustic lye is channeled into the condensate water recovery system, resulting in hazard of steam with alkali. The pH value of the exhaust heat boiler steam drum water is as high as 12.4, and the steam conductivity is at 39.3μs/cm, causing multiple corrosion perforation of the equipment. Many kinds of harms caused by this accident occurred, such as 4 thermocouples’ corrosion leakage, 2 bimetal thermometers’ corrosion failure and 4 points of process tubes leakages. Catalytic cracking unit is therefore forced to cut off the feed. This article describes the process, harm and causes of the accident, and present 3 recommendations for the improvement of stable operation and prevention of accidents. (1) Strengthening of water quality analysis. When the conditions are available, it is recommended to configure the online monitoring equipment to find the problem in time and increase the predictability. (2) Grading the use of condensed water. For the condensate water with a high hazardous potential, the recycling or using individually is a reasonable selection. (3) Eliminating the internal stress of pipeline. It is recommended to adopt scientific and reasonable construction scheme in the welding of pipelines to eliminate the residual stress.

steam, caustic embrittlement, stress corrosion

2016-01-02;修改稿收到日期:2016-02-23。

李红,工程师,毕业于沈阳化工学院石油炼制专业,从事石油化工生产及技术、节能管理十余年。E-mail:lihong2.jsyt@sinopec.com