热浸镀铝对201不锈钢恒温氧化行为的影响

2016-12-09王建永刘爱莲李凤春

王建永, 刘爱莲, 李凤春

(1.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022;

热浸镀铝对201不锈钢恒温氧化行为的影响

王建永1, 刘爱莲1, 李凤春2

(1.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022;

2.哈尔滨建成集团有限公司, 哈尔滨 150030)

为改善201不锈钢的恒温抗氧化性能,采用溶剂法对201不锈钢进行820 ℃热浸镀铝,借助SEM和XRD分析201不锈钢热浸镀铝前后的镀层形貌、厚度和其表面物的相组成。结果表明:热浸镀铝201不锈钢表面镀铝层光滑致密,厚约360 μm,由外向内依次为富铝层、扩散层和基体层;800 ℃下恒温氧化40 h后,热浸镀铝201不锈钢的单位面积氧化增重量仅为未热浸镀铝的八分之一。热浸镀铝可显著提高201不锈钢的抗氧化能力。

201不锈钢; 热浸镀铝; 恒温氧化; 溶剂法

0 引 言

热浸镀工艺因其低廉的价格、优良的性能,成为世界各国金属材料主要的防腐方法,广泛应用于石油、化工、冶金、机械、海洋工程等领域[1-3]。目前,热浸镀铝的方法有森吉米尔法[4]、溶剂法[5]、无覆盖熔剂的热浸镀渗铝技术[6]、超声波热浸镀渗铝技术[7]、计算机数值模拟热浸镀渗铝技术[8]等。201不锈钢(12Cr17Mn6Ni5N)具有耐蚀性强、成型性好、价格低廉等优点,广泛应用在医药、食品、化工、石油等领域[9]。笔者通过溶剂法使201不锈钢热浸镀铝,观察热浸镀铝后201不锈钢的微观组织、物相组成及成分分析,探讨热浸镀铝后201不锈钢的恒温氧化性能。

1 实验材料与方法

实验选用201不锈钢作为基体材料,化学成分见表1,试样尺寸为20 mm×10 mm×1 mm。热浸铝所用的铝材为1A99的工业纯铝。

表1 201不锈钢的化学成分

201不锈钢在热浸镀铝前分别在10%NaOH溶液和15%盐酸溶液中进行碱洗除油和酸洗除锈,之后浸泡在6%KF水溶液中2 min进行助镀处理。1A99工业纯铝放入820 ℃的井式炉中融化,将试样快速沉入融熔镀液6 min后取出备用。热浸镀采用的表面熔融剂为47%NaCl+47%KCl+6%KF混合溶液。为防止浸铝层氧化开裂,对浸铝后试样进行化学镀镍处理。

将热浸镀铝201不锈钢和未处理201不锈钢放入KSL1600X箱式炉中进行800 ℃恒温氧化实验。分别在0、1、2、5、10、15、20、25、30、35和40 h采用AB265-S双量程分析天平测量样品质量。

试样表面与截面形貌采用Quant 200型扫描电子显微镜SEM观察,物相分析采用Rigaku, D/MAX2200型X射线衍射仪XRD。

2 结果与分析

2.1 微观组织结构

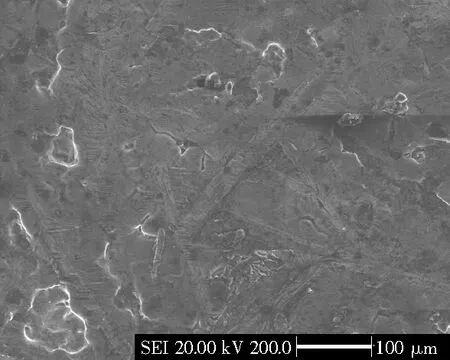

图1为 201不锈钢热浸镀铝后表面形貌。由图1可知,201不锈钢热浸镀铝后表面明显存在一层致密的Al层,其表面无裂纹和孔洞出现。

图1 热浸镀铝201不锈钢表面形貌

Fig. 1 Surface morphology of 201 stainless steel after hot dip aluminum

图2为201不锈钢热浸镀铝的能谱线扫描截面。由图2可知,试样浸铝的表层为富铝层,次外层为扩散层,其相对均匀平坦。富铝层厚约200 μm,而其扩散层厚为160 μm,且扩散层中存在Cr、Ni、Mn等合金元素,这些合金元素对铝原子的扩散有一定抑制作用,从而导致扩散层的厚度比富铝层小。

图2 热浸镀铝201不锈钢能谱线扫描截面

Fig. 2 Energy spectrum line scanning cross section of 201 stainless steel

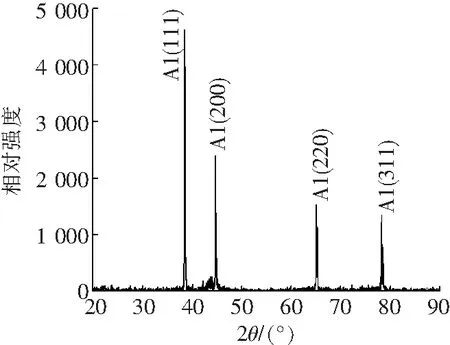

图3为201不锈钢浸铝XRD衍射图谱,通过标定可知衍射峰均为Al的衍射峰,因此,镀层主要由纯Al相组成。

图3 热浸镀铝201不锈钢XRD图谱

Fig. 3 XRD patterns of 201 stainless steel after hot dip aluminum

2.2 恒温氧化性能

图4为未处理的201不锈钢和热浸镀铝201不锈钢分别在800 ℃恒温氧化40 h后的XRD衍射图谱。由图4可知,201不锈钢800 ℃氧化40 h后其表面氧化膜主要由MnFe2O4、Fe3O4和Fe2O3相组成。热浸镀铝201不锈钢在氧化过程中Al与Cr反应形成了Al8Cr5相,Al氧化形成了Al2O3相,所以热浸镀铝后氧化膜主要由Al8Cr5和Al2O3相组成。

图4 试样800 ℃恒温氧化40 h后XRD图谱

Fig. 4 XRD patterns of 201 stainless steel isothermal oxidation at 800 ℃ after 40 h

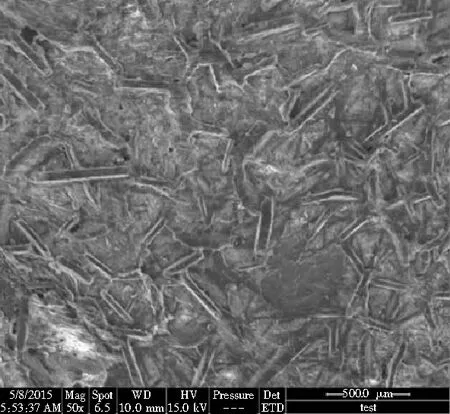

图5为201不锈钢浸铝前后800 ℃氧化表面形貌,从图5 a可见,未处理201不锈钢表面上有氧化腐蚀产生的凹坑,不锈钢表面的平整性很差。图5 b为热浸镀铝后的试样表面,其表面形成了针状的Al2O3相,Al2O3相阻止氧对201不锈钢基体的腐蚀,表面平整性良好。

a 201不锈钢

b 热浸镀铝201不锈钢

图6为201不锈钢浸铝前后800 ℃恒温氧化40 h后的截面形貌。由图6 a可知,201不锈钢在800 ℃恒温氧化40 h后,氧化膜比较疏松,氧化膜中存在大量孔洞;由图6 b可见,201不锈钢经热浸镀铝处理后,其恒温氧化的氧化膜致密性较好,氧化膜与基体结合较好,截面有一层明显的富铝层与扩散层,二者的厚度分别是100和88 μm。且由于在试样表面进行化学镀镍处理,截面上有Ni的存在,其厚度为17 μm。

a 201不锈钢

b 热浸镀铝201不锈钢

图7为201不锈钢浸铝前后800 ℃恒温氧化动力学曲线。由图7可知,当氧化时间不超过3 h时,未处理201不锈钢试样氧化增重迅速,之后随氧化时间增加,其氧化增重量继续增大,但增速变缓;而热浸镀铝201不锈钢试样的单位面积氧化增重量u显著低于201不锈钢的单位面积氧化增重量,氧化40 h后,仅为未处理试样的八分之一。这是由于热浸镀铝在201不锈钢表面形成了致密的镀铝层,镀铝层在氧化时和氧反应生成致密的Al2O3,从而阻止了氧在随后的氧化过程中向基体的扩散,从而达到抗氧化的目的。这说明热浸镀铝显著提高了201不锈钢800 ℃的恒温氧化性能。

图7 试样800 ℃氧化40 h的氧化动力学曲线

Fig. 7 Isothermal oxidation kinetics curves of sample at 800 ℃ for 40 h

3 结 论

(1)201不锈钢热浸镀铝层表面光滑致密,微观组织由外向内呈现分层结构,分别是富铝层、扩散层和基体层,热浸镀铝层厚约360 μm。

(2)热浸镀铝201不锈钢外表面生成致密的Al2O3膜,镀层由Al、Cr元素形成的Al8Cr5和Al2O3组成,能够有效保护基体,抑制氧化腐蚀。

(3)热浸镀铝显著提高了201不锈钢的抗恒温氧化性能。

[1] LI YAJIANG, WANG JUAN, ZHANG YONGLAN, et al. Fine structures in Fe3Al alloy layer of a new hot dip aluminized steel[J]. Bulletin of Materials Science, 2002, 25(7): 635-639.

[2] 张 伟, 刘爱萍, 文九巴. 镀铝温度对渗铝层/基体界面空洞生长动力学的影响[J]. 材料热处理学报, 2012, 33(4): 127-131.[3] 雍 薇, 黄兴民, 张 雷, 等. 热浸镀铝球墨铸铁失效机理研究[J]. 材料工程, 2016, 44(8): 77-84.

[4] 王跃华. 国内外热浸镀的现状及发展趋势[J]. 中国市场, 2016(19): 60-61.

[5] 刘洪福, 牛宗伟, 赵东山. 影响热浸镀铝层厚度的因素分析及预测模型的建立[J]. 材料保护, 2012, 45(8): 4-6.

[6] 李苏琴. 钢材热浸镀铝新工艺[J]. 热处理, 2001, 16(4): 20-22.[7] 夏 原, 彭丹阳. 超声波热镀铝技术评述[J]. 材料热处理学报, 2001, 22(4): 25-30.

[8] 高 峰, 郑 雯, 吴俊森. 提抽过程中镀层厚度的模型推导及验证[J]. 金属制品, 2000, 26(4): 6-10.

[9] 钦祥斗. 稀土元素La对201不锈钢耐蚀性和力学性能的影响[D]. 包头: 内蒙古科技大学, 2013.

(编校 王 冬)

Effect of hot dip aluminizing on isothermal oxidation behavior of 201 stainless steel

WangJianyong1,LiuAilian1,LiFengchun2

(1.School of Materials Science & Engineering, Heilongjiang University of Science & Technology, Harbin 150022, China;2.Military Products Institute of Harbin Jiancheng Group, Harbin 150030, China)

This paper seeks to improve the isothermal oxidation resistance of 201 stainless steel, using the solvent method to hot dip aluminize 201 stainless steel at 820 ℃, and using SEM and XRD to analyze the thermal phase morphology, thickness and the surface composition before and after it is hot dip aluminized. The results show that hot dip aluminized 201 stainless steel surface has a smooth and compact aluminum layer, about 360 μm thick, with its sectional layer varying from aluminum-rich layer to diffusion layer to matrix; isothermal oxidation test 40 h at 800 ℃ shows that per unit area by hot dip aluminum oxide treated 201 stainless steel weight gain is only 1/8 of 201 stainless steel which are not hot dip aluminized. Hot dip aluminizing process enables a significant improvement in the oxidation resistance of 201 stainless steel.

201 stainless steel; hot dip aluminum; isothermal oxidation; solvent method

2016-08-25

王建永(1986-),男,黑龙江省哈尔滨人,助理工程师,硕士,研究方向:材料表面工程,E-mail:qq359259051@163.com。

10.3969/j.issn.2095-7262.2016.05.013

TG142.71; TG174.4

2095-7262(2016)05-0532-04

A