庆阳支线管道腐蚀控制研究与参数测量分析

2016-12-09马宏宇

屈 锐,马宏宇,文 立,安 顺

(1.中国石油管道公司西安输油气分公司,陕西西安718000;2.中国石油管道公司沈阳龙昌管道检测中心,辽宁沈阳110000)

庆阳支线管道腐蚀控制研究与参数测量分析

屈锐*1,马宏宇1,文立2,安顺1

(1.中国石油管道公司西安输油气分公司,陕西西安718000;2.中国石油管道公司沈阳龙昌管道检测中心,辽宁沈阳110000)

长输管道的腐蚀控制是否合理有效直接关乎管道的运行安全和经济寿命。从管道腐蚀与控制的机理入手,对管道阴极保护准则及相关参数测量方法进行深入分析,结合实际情况,对近几年庆阳支线所测阴极保护电位参数趋势图综合比对,查找阴极保护异常管段,并对异常管段进行多次复测和实验校验工作,查出问题根本所在。并分析总结了目前各输油气分公司在管道断电电位测量、评价管道阴极保护有效性方面的局限性以及阴极保护参数测量分析时应注意的评价误区,为其他分公司及站队开展管道腐蚀控制研究与参数测量分析提供参考与指导。

长输管道;庆阳支线;腐蚀控制;参数测量;分析

随着能源需求的不断增长,承担油气运输任务主力军的管道行业得到快速发展,为实现降本增效,提高管道投用效率,建设期间优化设计方案、采用焊接新工艺和防腐新材料已被广泛采用,但是,如何延长管道运行寿命,其腐蚀控制系统起到了至关重要的作用[1]。目前,国内外诸多学者针对这一问题,展开了丰富的研究[2]。以腐蚀控制理论标准入手,并结合兰郑长成品油管道庆阳支线实际防腐参数测试结果进行分析,找出阴极保护系统存在的问题和解决办法。

1 腐蚀与控制机理

油气管道外腐蚀控制系统由防腐层和阴极保护系统组成。防腐层是控制管道腐蚀的第一道防线,然而管道在建设施工及运行过程中,防腐层不可避免地会因外力出现一些漏点,导致管体与腐蚀性环境接触,形成腐蚀原电池回路而受到腐蚀威胁。阴极保护系统则为这些漏点处管体提供电流保护,防止管道发生腐蚀,是管道腐蚀控制的第二道防线[3-5]。阴极保护技术通过向管道表面提供阴极电流,使管/地电位发生负向极化,从而控制管道表面腐蚀[6]。阴极保护方法包括强制电流法和牺牲阳极法,2种方法原理相同,只是阴极保护电流来源不同:牺牲阳极法阴极保护电流来自阳极体;强制电流法阴极保护电流来源于直流电源,国内通常为恒电位仪,国外则通常采用整流器。2种阴极保护方法中,通常以强制电流保护为主[7]。

2 阴极保护准则

在阴极保护过程中,评价长输管道是否达到有效保护的主要指标公认为管道瞬时断电电位负于-850 mV(CSE)正于-1200mV(CSE)或管道阴极极化电位与自然电位差值满足-100mV的负向极化准则[2]。但是,在实际工况中,油气管道不免受到运行介质温度、外部动态直流干扰、交流干扰等影响,使我国现有阴极保护准则并不能完全满足油气管道生产需求,进而可能导致管道产生欠/过保护问题,相对于采用3PE进行管道外防腐,过保护相比于欠保护危害较大,当过保护时,3PE管道极易产生剥离,导致剥离面产生电流屏蔽,会造成管道严重腐蚀[1]。因此,开展高运行温度管道阴极保护准则研究、通过引进国外先进准则完善我国现有阴极保护准则和建立交流干扰下的管道阴极保护准则等来完善油气管道阴极保护技术还有许多钻研空间。

3 阴极保护参数测量

目前,由于国内还未研发出具备通/断电电位自动测量和数据采集功能的阴极保护装备,因此,阴极保护主要采取通电控制、断电保护的方式进行日常管理。为评价所测管段的腐蚀现状,管道公司需由具备相应资质和设备的专业公司定期开展全段管道断电电位的测量工作才能完成。获得断电电位有3种方法:(1)在管道断开牺牲阳极的情况下,采用GPS卫星同步中断器实现被测管段上所有恒电位仪瞬时同步断电的方法来测量,但在测量时应考虑管道均压线的影响和排除被测管段杂散电流的干扰;(2)埋设特定面积的试片,使之充分极化后,测得断开试片与管道连接的瞬间电位,以获得无IR降的断电电位[3];(3)采用与试片法原理相同的极化探头法进行断电电位测量。

4 庆阳支线阴极保护系统问题分析

兰郑长成品油管道庆阳支线于2008年始建,2010年10月投产运行至今,设计压力9MPa,全长220km,全段采用3PE外防腐层,共设两座恒电位仪阴极保护站,分别位于出站下游36km处(39#~40#)的1#阀室和115km处(122#~123#)的5#阀室,除出站处设有绝缘接头外,全段管道未安装其他绝缘接头。

为了对发现问题有一个较为直观了解,筛选了3组近两年来由站队测试的具有代表性的管道通电点电位趋势图进行比对,如图1所示。

图1 电位趋势图

其中,2014年3月以前,管道恒电位仪给定电位均为1158mV,所测通电电位主要位于1200~1500mV,电位曲线较平稳;2014年3月,恒电位仪给定电位按要求进行调整为1400mV,之后测得通电电位明显得到提升,主要位于1350~1700mV,至2015年1月电位曲线依旧较平稳;但是,在2015年1月以后,管道出站至1#阀室阴极保护站之间电位曲线明显异于先前,1#阀室下游通电电位较为平稳,主要位于1350~1750mV。

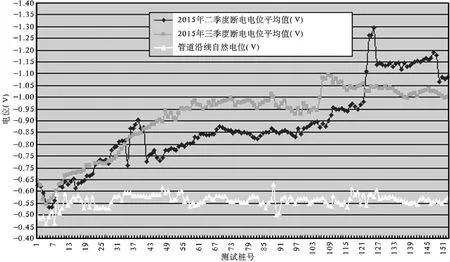

按照阴保代维计划安排,在二、三季度分别对管道阴极保护参数进行了3次全线测试,二、三季度平均断电电位如图2所示。

发现出站至1#阀室部分管段阴极保护断电电位偏低,与自然电位差值不满足-100mV的负向极化准则,因此存在欠保护问题,而紧靠5#阀室下游部分管段断电电位超过-1200mV,最高为-1295mV,存在过保护问题。

4.1出站至1#阀室阴极保护数据测量与分析

为排除恒电位仪影响的因素,对恒电位仪系统及外部接线进行测试。测试结果表明,1#阀室恒电位仪系统正常,外部接线正常,并通过测量,恒电位仪长效参比有效与标准参比差值为26mV,阳极接地电阻为1.76Ω。通过检测,排除了恒电位仪系统运行不正常导致电位偏低的因素。

4.1.1管道电位原始数据测量

阀室恒电位仪控制电位为1400mV,保护电位为1400mV,输出电压4.5V,输出电流2.2A。在此条件下测得的阴极保护数据,见表1。

4.1.2调整后管道电位数据测量

对1#阀室恒电位仪阀室恒电位仪控制电位调整为2000mV,保护电位为2000mV,调整后,输出电压9.3V,输出电流4.1A。在此条件下测得的阴极保护数据见表2。

图2 断电电位图

表1 阴极保护数据

表2 阴极保护数据

由以上2个表格对比可以看出,恒电位仪控制电位由1400mV调至2000mV,恒电位仪输出电流由2.2A提高至4.1A,增大了1.9A,管道断电电位均也有一定程度的提高,但是提高效果不明显。

对上述采用试片法测得的断电电位与恒电位仪同步中断法测得数据不一致的现象,通过查阅大量文献资料得到了依据:特定大小电极面积的试片无法适用于所有条件下的测量,试片面积需根据管道涂层类型、涂层状况及测量点位置进行调整[8-10]。因此,上述情况这可能是因为试片极化需要的电流小,所以电位得到了提升;管道极化需要的电流大,所以没有得到足够的电流,即管道线路存在比试片面积大很多的漏点。为排查问题发生的原因,结合以往经验,考虑到管道线路目前不具备进行大面积开挖验证的条件,决定首先对易发生防腐层损坏的阀室内埋地截断阀及三通进行详细排查。

4.21#阀室数据测量及分析

在保证恒电位仪与先前运行条件一致的情况下(保护电位为1400mV)进行测量,数据见表3。

表3 1#阀室数据

由表3数据可以看出,进出站三通和主阀位置阴保电流流失,电位偏低。

为验证上述结论,使用PCM+设备,设置了5种实验条件对1#阀室漏电情况进行复测(1#阀室位于39#和40#桩之间),若PCM+发射点两侧均无大的漏点,根据并联线路分流作用,发射在管道上的电流应该在发射点(阀室)两侧各为二分之一。

实验一:PCM+发射机正极接管道,负极接恒电位仪阳极,调节到输出为2A的发射电流,阀室上游80m处接收电流为900mA,39#桩(阀室上游第一个桩)415mA,36#桩(阀室上游3km处接收)505mA;阀室下游150m处接收电流仅为400mA。

实验二:PCM+发射机正极接管道,负极接恒电位仪机壳接地,调节到输出为2A的发射电流,测得阀室上游20m处(围墙外)接收电流为137mA,阀室下游5m处接收121mA。

实验三:PCM+发射机正极接管道,负极接恒电位仪机壳接地,调节到输出为600mA的发射电流,则测得阀室上游20m处(围墙外)接收电流为80mA,阀室下游5m处接收75mA。

实验四:以阀室下游40#测试桩作为PCM+电流发射点,发射电流270mA,阀室上游20m接收电流20mA,阀室下游5m接收电流120mA。

实验五:PCM+发射机正极接管道,负极接恒电位仪机壳接地,调节到输出为600mA的发射电流,阀室内主阀和三通A字架DB值指示情况如图3所示。

图3 DB值

由以上试验可以得出:(1)1#阀室存在严重的漏电情况,即1#阀室主阀三通防腐层破损严重或存在异常接地搭接;(2)当使用接地作为接地极时电流漏失比使用阳极作接地极时电流漏失严重。

5 结论

(1)一般情况下,试片由基层单位的上级统一制作并配发,未考虑实际管道涂层状况等一些实际影响因素,所测管道断电电位位于自然电位和通电电位之间,可能与管道真实保护电位存在偏差,因此直接将其作为管道腐蚀控制状况的决定性依据存在一定的局限性。

(2)庆阳支线管道1#阀室内部存在明显的阴保电流流失,需要进一步开展验证工作,找出异常点,并根据实际情况采取相应的修复措施。修复完毕后,需再次进行出站至1#阀室之间的保护电位测试与防腐有效性评价工作。

(3)过保护对3PE管道腐蚀控制危害较大,目前紧靠5#阀室下游部分测试桩存在过保护问题,不排除出站至1#阀室之间是由于2014年恒电位仪给定电位调整后导致控制电位过高,造成过保护,使防腐层损坏引起的。

[1]相军贾,红霞.埋地管道防腐层局部剥离失效原因分析[J].油气储运,2003,22(1).

[2] 薛致远,毕武喜,陈振华,张丰,陈洪源.油气管道阴极保护技术现状与展望[J].油气储运,2014,33(9).

[3]Q/SY GD 1025-2014埋地管道干线阴极保护手册[S].

[4]贝克曼W V.阴极保护手册[M].胡士信,译.北京:化学工业出版社,2005.

[5]皮博迪A W.管线腐蚀控制[M].吴建华,许立坤,译.北京:化学工业出版社,2004.

[6]张丰,齐晓忠,金宏,等.试片断电法在管道阴极保护中的应用[J].油气储运,2013,32(7).

[7] 张平,秦兴述,黄春蓉,等.GB/T 21246-2007埋地钢质管道阴极保护参数测量方法[S].北京:中国标准出版社,2007.

[8] 张丰,齐晓忠,金宏,等.试片断电法在管道阴极保护中的应用[J].油气储运,2013,32(7).

[9]翁永基,阎茂成,李相怡,等.断电法消除管道阴极保护电位IR降的研究[J].油气储运,2002,21(5).

[10]薛致远,张丰,毕武喜,等.东北管网阴极保护通电/断电电位测量与分析[J].油气储运,2010,29(10).

TE83

A

1004-5716(2016)11-0068-04

2015-12-18

2015-12-18

屈锐(1984-),男(汉族),陕西汉中人,工程师,现从事管道管理及阴极保护工作。