基于混合布齿技术的新型PDC钻头设计与应用

2016-12-09巫刚

巫 刚

(大庆钻探工程公司钻技一公司钻头厂,黑龙江大庆163461)

基于混合布齿技术的新型PDC钻头设计与应用

巫刚*

(大庆钻探工程公司钻技一公司钻头厂,黑龙江大庆163461)

为了提高PDC钻头在大庆地区调整井作业的机械钻速,并降低钻头制造成本,创新性地将混合布齿技术应用于PDC钻头个性化设计,针对混合布齿技术特点进行了合理的钻头冠部形状设计、切削结构设计和水力结构设计。结合目前胎体PDC钻头的制造工艺,设计制造了基于混合布齿技术的新型Ø215.9mmPDC钻头,相较于同尺寸常规钻头,单只钻头制造成本降低了721元。新型钻头在大庆地区南2区块进行了现场应用,钻头平均机械钻速38.6m/h,与常规钻头相比,提高了1.2m/h。

PDC钻头;混合布齿技术;切削结构;水力结构

1 概述

近年来随着PDC钻头原材料成本的不断提高,企业的利润空间正在逐步减小,采用新技术降低钻头制造成本已成为增加利润的必要手段。混合布齿技术是指将2种规格的切削齿作为主切削齿交替布置在钻头剖面上的一种新型布齿技术。采用这种技术的钻头相邻切削齿尺寸不同,在钻头接触井底时形成不同曲率的切削刃结构,从而提高钻头的切削效率。相较于常规布齿技术,混合布齿技术将一部分较大尺寸的切削齿替换为较小尺寸的切削齿,通过该技术能降低复合片的使用成本。

2 混合布齿技术原理

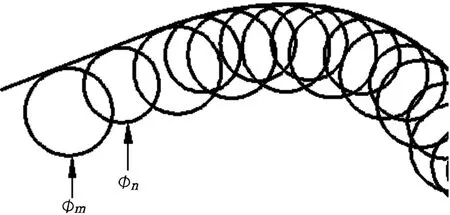

混合布齿技术是指将2种规格的切削齿作为主切削齿交替布置在钻头剖面上的一种新型布齿技术(图1)。基于应用范围、钻井目的和钻井环境,这一新技术可以进行部分或者全部应用。它可以全部运用在钻头剖面上,也可部分运用于钻头剖面上的某一区域。

图1 混合布齿原理图

使用混合布齿技术的切削齿布置需要遵徇以下几何条件:

(1)同一刀翼上相邻切削齿尺寸不相同;

(2)从径向上看,规定区域内相邻切削齿的尺寸不相同(Øm≠Øn)。

采用混合布齿技术的PDC钻头具有防止振动发生以及振动发生时能减轻强度和传播的能力,从而增加钻头稳定性。

混合布齿技术的一个独特特征是每一个不同尺寸的切削齿都与井底接触,当其中一个切削齿脱落时,钻头切削齿仍然覆盖整个井底并继续钻进。

在同样的载荷或钻压条件下分布于钻头表面上的压力取决于切削齿尺寸。小切削齿在硬地层中钻进效率高,它能产生高的和集中的载荷,而大切削齿形成均布载荷。由于不同尺寸的切削齿在切线上形成不同的曲率,混合切削结构会产生混合载荷,从而提高钻头的机械钻速。

3 PDC钻头结构设计

PDC钻头结构设计主要包括PDC钻头冠部形状结构设计、切削结构设计和水力结构设计等。

3.1冠部形状设计

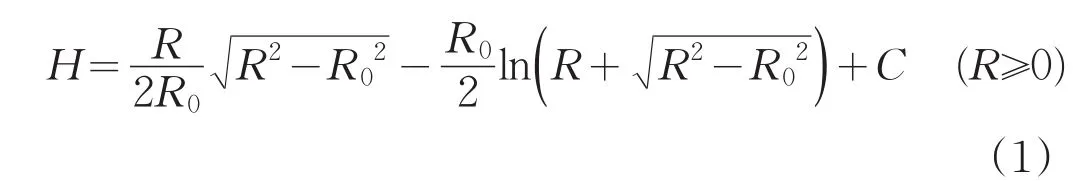

冠部设计是根据钻头总体参数,如钻头直径、型号、外锥高度、内锥深度等,合理设计冠部轮廓形状,为PDC钻头布齿设计提供合理的空间表面。根据等切削设计原则,建立钻头的理论冠部曲线方程式:

在实际设计中,按上述理论设计的冠部形状曲线确定R0后就可以得出理论冠部曲线形状(图2),然后根据钻头体结构设计的需要采用抛物线形冠部进行曲线拟和。

图2 理论冠部曲线

为使钻头受力均匀、磨损均匀,采用较平缓的冠部剖面,同时适当延长外锥长度,增大布齿面积,提高钻头的使用寿命和排屑效果;另外,为了提高钻头稳定性,刀翼设计一定的锥角(138°)。综合考虑PDC钻头钻进速度、抗冲击性和抗研磨性,钻头采用浅内锥、中外锥抛物线型剖面结构(图3)。

图3 钻头冠部曲线

3.2钻头切削结构设计

PDC钻头切削结构设计主要是确定切削齿空间的位置,包括切削齿的选择、布齿密度、切削齿的结构角以及切削齿中心的周向、径向布置。

(1)切削齿选择。同等磨损条件下,切削齿直径越大其切削效率越高,因此选用Ø19.05mm和Ø16mm的切削齿作为钻头的主切削齿,在兼顾钻头寿命的前提下,提高钻头的机械钻速。

(2)切削结构设计。切削齿最重要的2个结构角是负前角和侧转角。PDC切削齿结构角对切削齿的切削效率和工作性能有重要影响。合理的负前角能提高切削效率、保护切削齿、延长钻头的寿命,有助于提高钻速。合理的侧转角有利于钻头清洗和岩屑搬移,减少钻头泥包发生几率。PDC钻头切削结构由若干个分布在钻头表面不同部位的切削齿组成,每个切削齿的空间方位和工作部位都不同,所以各切削齿的负前角和侧转角也不同。由于要保持切削齿良好的工作性能,须控制切削齿在工作过程中的磨损,使切削齿磨损降为最小。因此,以切削齿磨损最小为目标对切削齿负前角和侧转角进行优化,确定各齿结构角大小。

综合考虑切削齿的切削效率、钻头稳定性和使用寿命,将PDC钻头负前角设定为15°~25°,从内锥到鼻部,负前角由小逐渐变大,从鼻部到外锥,负前角由大变小。考虑到钻头作业时易发生泥包现象,为了提高钻头的排屑和防泥包能力,将切削齿的侧转角控制在0°~10°之间。

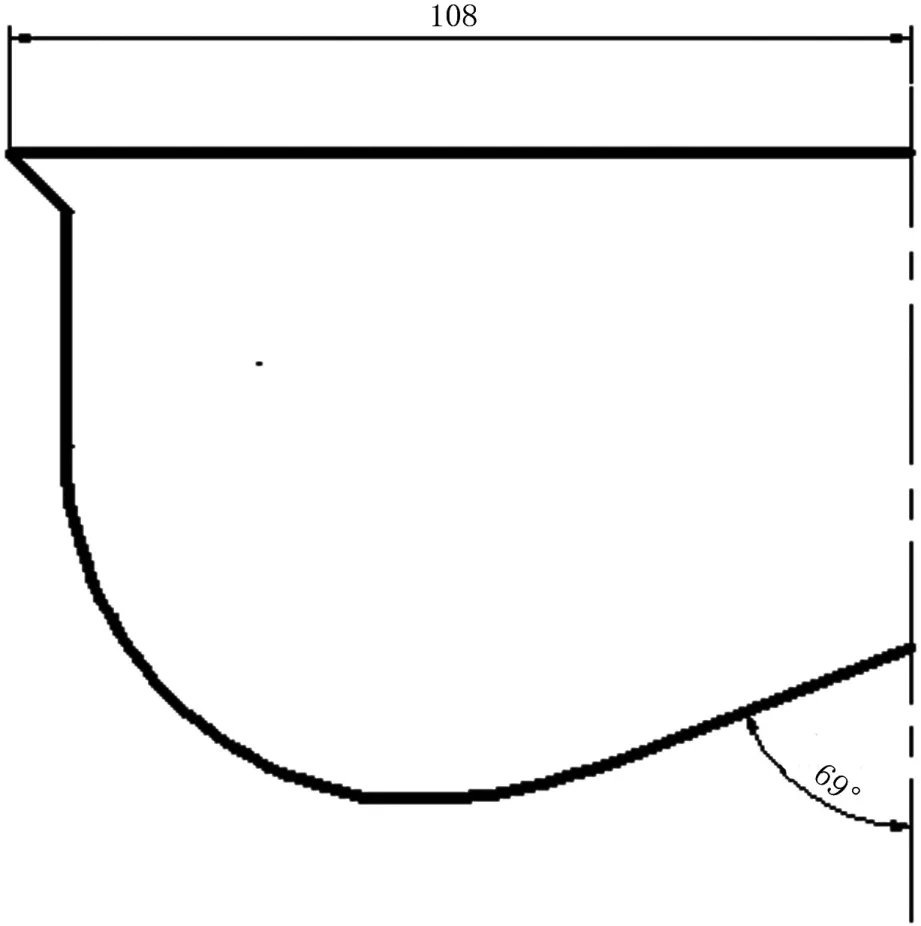

(3)切削齿周向布置。切削齿的周向布置是在垂直于钻头轴线平面内按一定方式确定切削齿的周向位置角,得到周向布置图(见图4)。依据钻头力平衡设计原则,新型PDC钻头采用了不对称刀翼结构设计,即钻头各刀翼上的切削齿周向角分布不对称。

(4)切削齿径向布置。切削齿径向布置是在钻头半径平面内沿冠部外形轮廓布置切削齿,确定中心齿、保径齿和其他各齿的径向位置,得到径向布齿图(见图5),它反映切削齿的分布密度和在井底的覆盖情况。设计重点是使切削齿能完全覆盖井底。确定中心齿位置的原则是使中心齿处于切掉中心岩石的最有利位置;确定保径齿位置的原则是保证保径齿工作面超出规径线部分与加工要求磨削量相等。

图4 切削齿周向布置

图5 径向布齿图

3.3钻头水力结构设计

钻头的水力结构设计主要是通过各种途径来提高井底“压力梯度”,来提高钻头实际水功率,即努力提高射流的清岩、破岩、切削齿的润滑和冷却效果。钻头水力结构设计主要包括喷嘴布置参数设计和排屑槽结构设计。

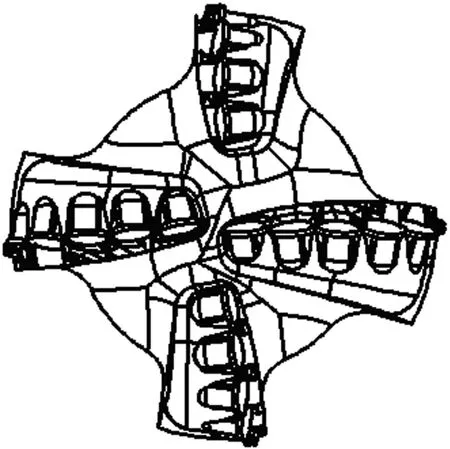

(1)喷嘴布置参数设计。合适的喷嘴直径可使PDC钻头得到高速钻进所需要的钻头压力降和单位面积上的水功率。喷嘴或水眼的配置和取向取决于钻头的类型,一般说来,喷嘴的配置和取向基本原则是:每个喷嘴或水眼能清洗和冷却一组复合片(见图6)。

图6 喷嘴布置参数设计

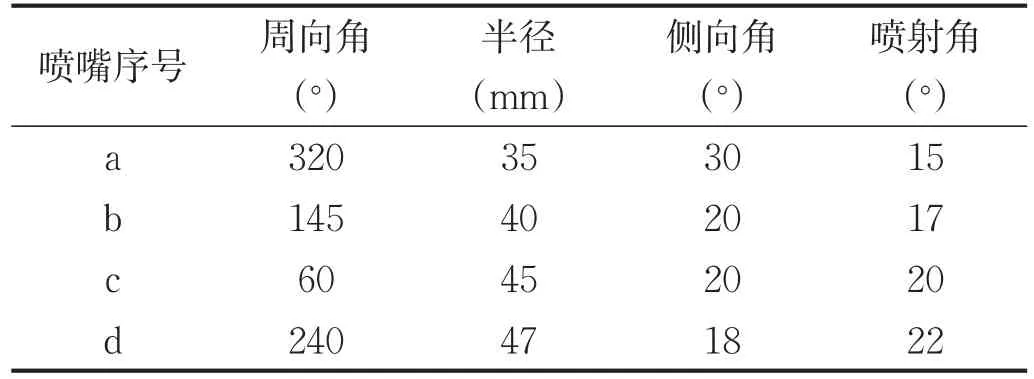

为了有效地减少井底流场中产生对钻头不利的涡流与湍流,同时也为了加大钻头水功率,提高了钻头的破岩效率,利用CFD软件对钻头水力参数进行了优化设计,将喷嘴喷射角度分别确定为15°、17°、19.5°、 22°,具体布置参数见表1。

表1 钻头喷嘴布置参数

(2)排屑槽结构设计。排屑槽过流面积是以其排屑能力为依据来设计的,衡量排屑能力的好坏则是以钻井液在排屑槽中的流速大小为标准。当已知钻井液总流量和排屑槽中的给定钻井液返速,就可以计算出保径宽度和排屑槽直径的数值。由于扇形排屑槽排屑面积较大,采用此结构的钻头的排屑效果较好,因此钻头的排屑槽断面形状设计采用了扇形结构(图7)。

4 现场应用

在大庆地区调整井作业中使用的Ø215.9mmPDC钻头主切削齿选用Ø19.05mm的复合片,使用混合布齿技术的新型PDC钻头的主切削齿选用了Ø19.05mm和Ø16.00mm复合片。单片Ø16.00mm复合片的采购成本较Ø19.05mm低103元,因此一只混合布齿钻头能节省成本721元。

2015年采用混合布齿技术的Ø215.9mmR3624型PDC钻头在大庆南2区块进行了现场试验。PDC钻头在南2区块自上而下钻遇地层为明水组、四方台组、嫩江组、姚家组和青山口组,岩性主要为:灰黑色泥岩、泥质粉砂岩、粉砂质泥岩、黑黑褐色油页岩等。单只钻头在该区块平均机械进尺为4379m,,钻头磨损情况正常,钻头试验数据见表2。与邻井作业的常规PDC钻头相比,单只钻头平均进尺增加了126m,平均机械钻速提高了1.2m/h。

图7 钻头排屑槽形状

表2 PDC钻头现场试验数据表

5 结论

针对混合布齿技术特点,设计了合理的PDC钻头冠部形状、切削结构和水力结构,结合目前的胎体PDC钻头制造工艺,制造了基于混合布齿技术的新型Ø215.9mm PDC钻头,并在大庆地区南2区块调整井作业中进行了现场应用,钻头平均机械钻速提高了1.2m/h,这表明混合布齿钻头的性能得到了提高,满足了钻井公司的作业需求。

[1]李树盛,蔡镜仑,马德坤.PDC钻头冠部设计的原理与方法[J].石油机械,1998,26(3):1-3.

[2] 李树盛,马德坤,侯季康.PDC钻头运动学研究[J].石油矿场机械,1996,25(4):26-28.

TE2

B

1004-5716(2016)11-0030-04

2015-12-21

2015-12-21

巫刚(1985-),男(汉族),四川内江人,工程师,现从事钻头设计工作。