一种压铸机的自动化控制系统设计

2016-12-08王素粉

王素粉

(三门峡职业技术学院,河南 三门峡 472000)

一种压铸机的自动化控制系统设计

王素粉

(三门峡职业技术学院,河南 三门峡 472000)

针对传统压铸机的控制系统采用继电器控制、微机控制或者仅有简单手动控制的PLC控制特征,通过分析压铸机及其工作流程,进行了PLC控制器硬件选型和接线图设计、控制系统梯形图设计、抗干扰设计等,设计了一种包含手动控制、半自动控制、全自动控制3种控制方式和良好抗干扰特性的压铸机PLC控制系统,并对系统进行仿真软件调试和现场调试,调试结果表明该系统安全、可靠、高效.

压铸机;PLC;梯形图;调试

压铸机是一种通过压力系统做功将熔融金属液以高压高速的方式射入到模具型腔后冷却固化,开模后得到固体金属铸件的一系列工业铸造机械.压铸机由于其良好的节能、省料特性,在现代工业制造中具有广泛的应用[1]50-52,[2]8-11.早期的压铸机控制多采用继电器控制、微机方案控制等,但由于继电器控制工作效率、灵活性、智能性、扩展性和可靠性都比较差,微机控制灵活性低、修改复杂、难于上手等缺点,可编程控制器(PLC)具备价格低廉、操作简便、改变功能灵活易用、维护工作量小等优势,在工业生产过程自动化中得到了越来越多的应用[3]102-103,[4]633-635.本文将PLC控制技术引入到传统的压铸机中,设计了一种具备手动控制、半自动控制和自动控制3种控制方式的压铸机PLC控制系统,提高了压铸机的自动化程度,增加设备本身的可靠性,使操作更加人性化.

1 压铸机工作控制原理分析

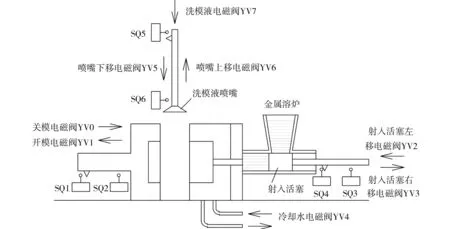

压铸机系统由简单的液压系统驱动控制,通过多个电磁阀的开关切换控制模板和喷嘴,进而执行原位、关模、射入、活塞返回与冷却、开模、洗模、喷嘴返回并停止喷液等工作流程[5]40-41,工作示意图如图1所示.

图1 压铸机工作示意图

当压铸机处于原位时,射入活塞原始状态为最右端,喷嘴原始状态为顶端,模板左限位开关SQ1、活塞右限位开关SQ3、喷嘴上位限位开关SQ5均处于闭合状态;当处于开模状态时,启动SB1开关系统开始工作,通过打开关模电磁阀YV0,液压系统促使模板右移直至模板移至右限位,模板右限位开关SQ2进入闭合状态、关模电磁阀YV0断电关闭,模板进入关模状态.关模电磁阀YV0断电关闭后,诱发射入活塞左移电磁阀YV2通电打开,液压系统促使射入活塞左移至左限位——左移过程中金属液射入型腔内,活塞左限位开关进入闭合状态、射入活塞左移电磁阀YV2断电关闭,完成金属液射入.金属液射入完成后,射入活塞右移电磁阀YV3、冷却水电磁阀YV4通电打开,射入活塞开始右移返回至右限位、冷却水进入模具冷却水循环系统开始冷却,高温液态金属液迅速冷却固化,活塞返回至右限位时活塞右限位开关SQ3进入闭合状态、射入活塞右移电磁阀YV3断电关闭,冷却水电磁阀YV4通电50s时自动断电,射入活塞返回及金属液冷却完成.射入活塞返回及金属液冷却完成后,开模电磁阀YV1通电打开,模板左移并顶出压铸工件,模板左移至左限位时模板左限位开关SQ1进入闭合状态、开模电磁阀YV1断电关闭,完成开模过程.模板左移至左限位后停止,喷嘴下移电磁阀YV5、喷液电磁阀YV7通电打开,洗模液喷嘴向两侧模板喷射洗模液同时下移直至喷嘴下限位,喷嘴下限位开关SQ6进入闭合状态、喷嘴下移电磁阀YV5断电关闭,完成洗模过程.喷嘴返回并停止喷液:洗模液喷嘴移至下限位后,喷嘴上移电磁阀YV6通电打开、喷液电磁阀YV7断电关闭,喷嘴开始返回并停止喷液.洗模液喷嘴上移至上限位后,喷嘴上限位开关SQ5进入闭合状态、喷嘴上移电磁阀YV6断电关闭,压铸系统完成一次压铸过程.

2 压铸机的控制系统设计

2.1 压铸机控制顺序功能图绘制

根据压铸机具体型号和特征,选用配套的电子元器件并编写PLC控制梯形图,在此基础上,通过采取硬件抗干扰措施和软件抗干扰设计增强系统的抗干扰性.

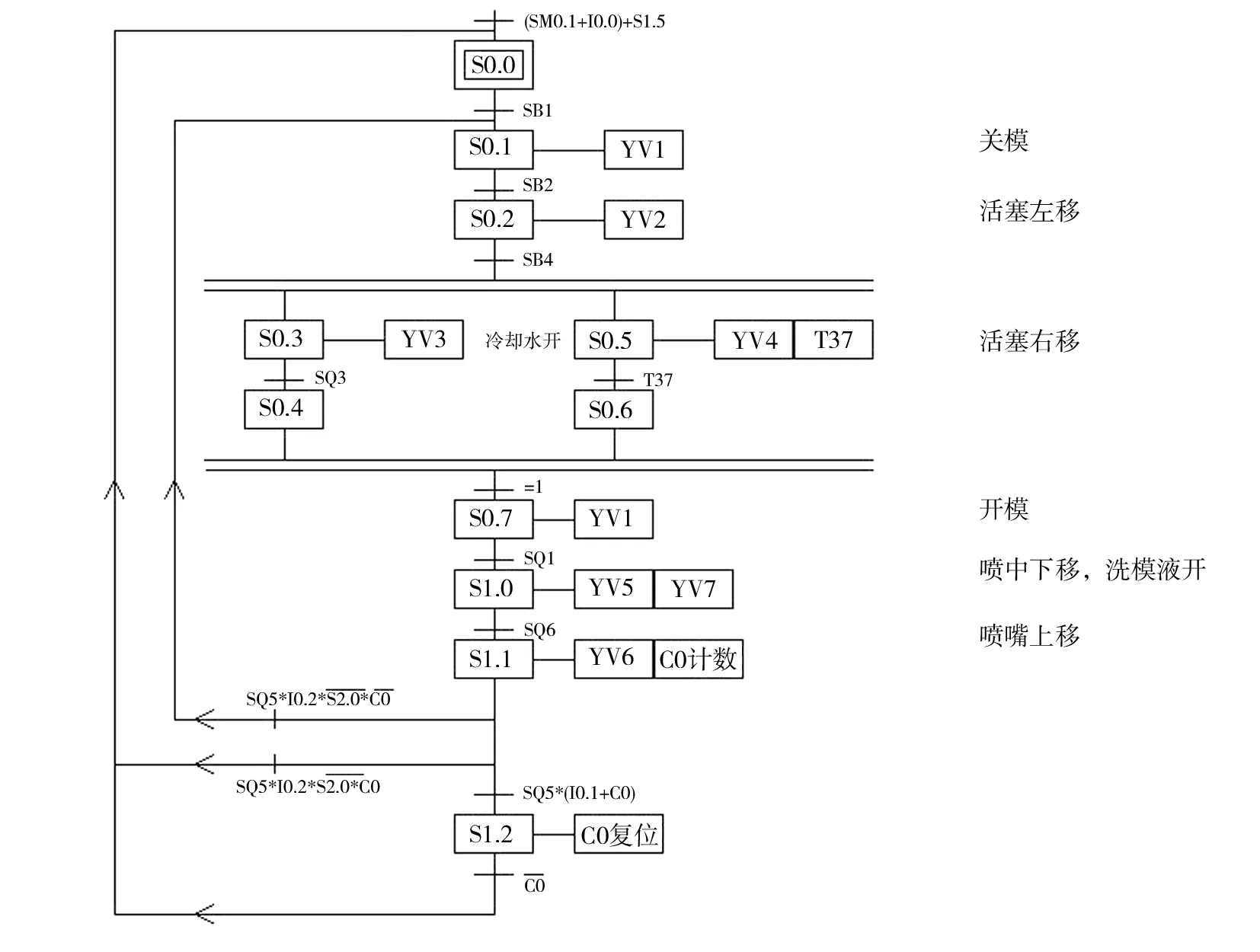

通过分析压铸机的工作原理和工作流程,绘制其工作循环图如图2所示.

根据压铸机控制系统的基本参数及功能要求,控制系统总线接线图设计如图3所示.

图2 压铸机工作循环图

图3 压铸机PLC控制系统接线图

2.2 PLC控制系统梯形图设计

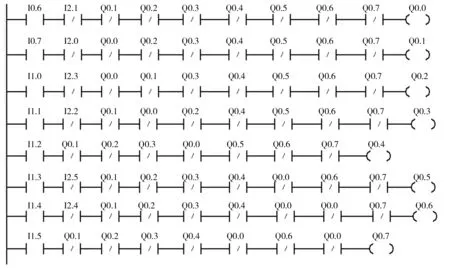

为了使控制系统具有更好的应用性、可调试性和可维护性,控制系统应当具备手动操作、半自动操作和全自动操作3种功能.可以采用主程序和子程序相结合的二级程序系统,主程序可以调用不同功能的子程序,从而满足3种操作功能的需求.系统软件设计采用PLC控制使用最为广泛的编程语言——梯形图设计,其主程序梯形图设计如图4所示.

图4 主程序梯形图

主程序除自身调用程序外,又包含公用子程序、手动子程序和自动子程序3个子系统.公用子程序包含系统运行的基本任务(3种操作方法都需要运行的任务)和特殊情况下的冗余程序;手动子程序更倾向于单个步骤运行,便于系统设计与调试;自动子程序即按照压铸流程逐步进行的全自动控制程序.子程序梯形图(部分)如图5所示.

图5 手动子程序梯形图

2.3 控制系统抗干扰特殊环节设计

为了抑制来自外部电网的信号干扰,本文硬件上在PLC控制系统的PLC电源与外部电网之间使用隔离变压器,对压铸机的PLC控制系统采用专用接地,选用金属铠装屏蔽型电缆,防止信号线之间由于电磁耦合诱发的相互干扰,同时将动力电缆和控制电缆分开,以防止两者相互之间的影响,尤其是动力电缆会对控制电缆带来干扰.软件方面在控制系统中,为了避免系统由于受某些特殊原因的影响(如振动等)出现假报警现象而导致不必要的停机,采取对控制系统中重要部分进行延时确认控制[6]51-53,比如对一些报警信号延时15ms后再次读入,两次均报警才确认为故障信号,在程序编制时,编制一些常见故障的异常逻辑关系,如果异常逻辑关系为ON状态,就可以判断为出现了故障.

3 压铸机控制系统仿真与调试

3.1 控制系统仿真调试

程序仿真调试的主要任务是检查程序中各个软件是否按照之前的设计来运行,也就是软件满足转换条件时应当发生相应的变化.本系统采用如下程序仿真调试方法进行调试:首先是进行程序的转换.将编写的梯形图程序在软件上转换,如果程序中存在错误,那么程序的变换将会失败;其次是逻辑测试.测试所编写压铸机系统梯形图是否符合基本逻辑,寻找逻辑不完善部分进行修正改善;最后进行元件测试.元件测试需要逐一进行,选中启动触点元件,选取软件测试选项,改变某些元件强制ON/OFF,代表实际PLC中这些元件的通与断,通过模拟仿真,测试系统各个子程序的正确性.

3.2 控制系统现场调试

现场调试主要包含操作过程调试和显示警报调试两大部分,操作过程调试主要是合上电源,打开电源钥匙开关,电源指示灯亮、运行电动机,调试电动机动作过程、抽插拉杠,调试拉杆动作过程、调试手动操作动作、调试半自动操作动作、调试联动操作等过程.

显示警报调试主要是打开总开关,电源指示灯亮、润滑泵工作时,润滑信号灯亮、液压泵卸荷时,卸荷信号灯亮、允许循环条件满足时,原位指示灯亮、允许压射条件满足时,允许压射指示灯亮、在油温超高或超压时,报警指示灯亮、保压条件满足时,保压指示灯亮、当所有液压泵电动机都运行时,主泵运行信号灯亮.

对不满足现场调试的部分进行分析,硬件错误则更换电子元器件并重新开始现场调试,软件错误则对系统软件进行修正并返回仿真调试阶段重新调试,直至系统满足调试要求.

4 结语

针对传统压铸机的控制系统采用继电器控制、微机控制或者仅有简单手动控制的PLC控制特征,设计了一种包含手动控制就、半自动控制、全自动控制3种控制方式和良好抗干扰特性的压铸机PLC控制系统,并对系统进行仿真软件调试和现场调试,调试结果表明该系统安全、可靠、高效.

[1] 张华伟.高效节能的大型压铸机关键技术研究[D].广州:华南理工大学,2014.

[2] 王红霞,袁赵辉.我国挤压铸造设备研发的现状及前景[J].热加工工艺,2014,43(21).

[3] 刘星平. PLC原理及工程应用[M].北京:中国电力出版社,2010

[4] 万 里,林 海,何 伟,等.压铸用高真空控制系统的开发与应用[J].特种铸造及有色合金,2010,30(07).

[5] 刘正国,刘 唯,鲍 俊,等.压铸机测控系统的设计与实现[J].特种铸造及有色合金, 2004(04).

[6] 郭 成.PLC控制系统干扰分析及对策[J].现代制造技术与装备, 2006(06).

[责任编辑 梧桐雨]

Design of an Automatic Control System for Die Casting Machine

WANG Sufen

(SanmenxiaPolytechnic,Sanmenxia472000,China)

In view of the control system of the traditional die casting machine, the article uses the relay control, the microcomputer control or simple manual control PLC to control characteristic. Through the analysis of die casting machine and its work flow, the article has carried on the PLC controller hardware type selection and the wiring diagram design, the control system trapezoidal chart design, the anti-interference design and so on. The PLC control system of die casting machine is designed, which includes manual control, semi-automatic control, automatic control of three control modes and good anti disturbance characteristics. And the system simulation software debugging and field debugging are made. The debugging results show that the system is safe, reliable and efficient.

die casting machine; PLC; ladder diagram; debugging

2016-04-15

王素粉(1981- ),女,河南商水人,三门峡职业技术学院讲师,硕士,主要从事机电一体化系统设计及计算机辅助设计。

1671-8127(2016)05-0067-04

TG233.1

A