叶片零件数控加工误差问题的模拟设计

2016-12-08熊建华

熊建华

(江西省南昌理工学院 江西南昌 330000)

叶片零件数控加工误差问题的模拟设计

熊建华

(江西省南昌理工学院 江西南昌 330000)

主要研究叶片零件在数控加工过程中可能存在的误差,对于误差产生的来源做了系统的阐述,重点是研究了叶片零件在数控加工中误差的动态变化,为了真实的研究误差的变化数据,研究者还设计了叶片零件加工模拟的有限元建模,对建模的过程及建模之后的数据进行了初步的研究,为解决叶片零件数控加工误差提供了新的研究思路和现实基础。

叶片零件 有限元建模 误差分析

一、叶片零件数控加工误差的常见情况

叶片作为较精密零部件,在应用专用机床对于叶片类零件进行一定的数控铣削进程中,影响加工效率和零件质量的因素很多,所以系统总结其加工误差可能存在的情况显得尤为重要。

(1)工件材料和结构特性所引起的加工误差

(2)机床装夹因素所引起的加工误差

(3)铣削加工中的切削力和切削热所引起的加工误差

(4)叶片零件加工路径因素所引起的加工误差

对于这些问题,文章将主要从总体的结构、具体的材料、加工工艺等方面分析。

二、叶片零件加工过程数值模拟

叶片零件加工变形所带来的误差是影响着叶片实际零件加工精度的关键因素,在通过对于叶片零件加工详细过程中所显示的数值进行模拟,由此可以更加深入分析加工零件变形的分布的具体规律,同时也能为变形误差的补偿提供一定的理论基础,因此下面就叶片零件变形分布规律、实际的加工模拟等一系列问题进行深入分析。

三、叶片零件加工模拟的有限元建模

关于在叶片加工物理仿真前必须在Advant Edge中输入其相关叶片加工工艺具体参数;刀具材料主要为硬质合金钢,牌号是K20,主轴转速n=1000r/min,每齿进给量为fs=0.125mm/z,轴向切深为34.058-8.196,加工刀具从进气边切入,从出气边切出,这样导入加工模型和实际的加工刀具,就可对于叶片加工工艺过程中进行相关三维物理仿真。

叶片零件加工过程较为复杂,一般来说,因有限元软件很难对其加工过程过进行一定的数值模拟,因其ANSYS功能强大,且使用非常灵活,本文将选用ANSYS作为本次叶片零件加工全过程的详细分析软件。在ANSYS里设置关于叶片材料的弹性模量、密度、泊松比、选择单元型号;由于叶片曲面形状较为复杂,所以很难在ANSYS里建立相关的三维模型,利用UG软件构建其主要的叶片模型,先转换成iges格式,后导入到ANSYS里,随后可进行一定的网格划分,本文采用相关映射网格方法划分出一定的叶片网格。

轮毂与叶根的地方连接,在进行加工的过程中,在机床上固定轮毂,所以在有限元模拟叶片零件加工时,可将叶根的地方进行全约束,并对其施加载荷后,随后可对其完成计算。

(1)叶片零件加工过程的有限元模拟

叶片零件加工属于是使用刀具进行连续切削的步骤,这对有限元模拟十分有利。可将加工过程划分为多个切削位置,又因为铣削力的作用,在所有的切削位置上叶片都会产生弹性变形,所以只需在该切削处添加相应的铣削力,就可完成在该切削点上叶片弹性变形值的求解。而所有的切削点求解的叶片弹性变形值,都能当作为一个载荷步。所以,模拟叶片零件在进行加工过程中的数值,可将其向求解ANSYS多载荷步相关的问题进行转变,每个位置所拥有的刀具铣削力就是所有载荷步所拥有的载荷。

(2)计算结果分析

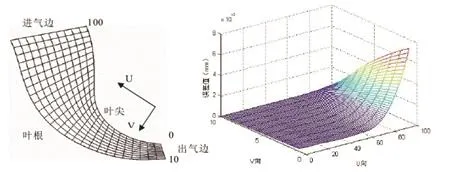

对载荷步数进行设置,在叶片宽度的节点上会平均加载所有的载荷步铣削力,使用的是集中载荷方式,计算任意单独的载荷步时,会使得剩下的载荷步失效,维持到计算完全部的载荷,对所有载荷步下相应的刀位应变云图、叶片应力等进行提取,并计算全部的节点的位移值。首个载荷步与末尾载荷步所拥有的节点应变云图具体情况如图(a)、(b)所示,由图可得,叶片叶尖处属于是最大的变形位置,叶根处发生的变形最小。对其原因进行分析,由此可得,叶尖处与轮毂二者距离较远,其拥有刚度十分小,因此有着很大的加工变形值。为了对加工叶片零件的过程中的变形规律进行更加深入的分析,将叶片在高度的方向上将其划分为10等份,在长度方向上将其划分为100等份,之后站在这两个方向上,详细分析了叶片所拥有的变形规律。

叶片零件加工变形规律见图所示:

叶片零件加工变形规律分析图

观察叶片变形坐标系图具体情况如图(a)所示,而U、V主要指的是叶片在两个不同方向上的相关参数,U主要指的是叶片在长度方向上的参数,而V主要指的是叶片在高度方向上的参数,U的具体方向是从叶片叶尖处的出气边指向进气边这一方向,而V的具体方向主要是叶尖处的出气边指向叶根处的出气边这一方向。

叶片整体曲面变形规律具体情况如图(b)所示,参考此图不难发现,存在于出气边上的叶尖处拥有最大的叶片变形值,U=0到U=60的地方拥有较小的叶片变形值,也不会发生较大的变化,与零相近,因此在补偿叶片误差的过程中,做需要对U=60到U=100的部分来实施补偿。在加工叶片的过程中,轮毂与叶根相连接,叶根与叶尖相比,拥有更大的刚度,因此,叶尖处相应的将会拥有更大的变形值,进气边所拥有的叶片悬臂长度与出气边相比要长的多,并且进气边相对于出气边而言拥有更大的铣削力,因此,叶片进气边与出气边相比,拥有更大的变形值。

叶片U向变形规律,叶片的V=0、U=100处将会产生最大变形,该变形值最大为0.074mm。而U=100到U=0位置的变形值呈现减小的趋势,其中,U=30到U=0这一段中,叶片几乎没有发生变形,如果是U相同的情况下,从V=0到V=10这一段中变形值呈现减小的趋势。

叶片V向变形规律,同样是在V=0、U=100处会产生最大变形,而V=0到V=10位置的变形值呈现减小的趋势,在U=60到U=0这一阶段中,叶片几乎没有发生变形。如果是V相同的情况下,从U=100到U=0这一段中变形值呈现减小的趋势。

四、论文的意义

本文研究了叶片零件的误差以及模拟实际加工中误差的动态变化,这对于减少甚至消除叶片零件加工过程的误差问题十分重要,有了文章中的理论基础,就能更好的研究误差补偿的设计,为加工叶片零件制造业的发展带来深远的影响。

[1]蔡永林;林立;黄泽华;薄壁叶片加工误差分析与预测[J];北京交通大学学报;2012年01期

[2]徐飞飞;整体薄壁结构件残余应力预测与铣削加工变形研究[D];大连理工大学;2010年