增压浸没燃烧装置中高反压燃烧器数值模拟研究

2016-12-08宫小龙朱庆霞刘中良

宫小龙,朱庆霞,冯 青,刘中良,江 瀚

(1. 景德镇陶瓷大学材料科学与工程学院,江西 景德镇 333403;2. 北京工业大学环境与能源工程学院,北京 100124)

增压浸没燃烧装置中高反压燃烧器数值模拟研究

宫小龙1,朱庆霞1,冯 青1,刘中良2,江 瀚2

(1. 景德镇陶瓷大学材料科学与工程学院,江西 景德镇 333403;2. 北京工业大学环境与能源工程学院,北京 100124)

分析了传统浸没燃烧技术的特点和不足, 研制出增压浸没燃烧蒸发器装置。借助Fluent软件研究轴对称燃烧器在5-30atm压力下的燃烧特性。模拟计算结果表明, 压力的增大提高了燃烧反应速率, 强化了燃烧性能, 燃料燃烧更充分;随着压力不断提高, 燃烧反应起始位置向气流上游移动;火焰最高温度不断升高;CO2和NOX浓度也相应增加。仿真结果与前人预测结果对比, 二者基本吻合。证明高反压燃烧器十分适合在增压浸没燃烧技术中应用。

增压浸没燃烧;高反压;燃烧器;数值模拟

随着全球节能环保意识的提高,更加严格的法规和迫切的市场需求促使研究者们致力于设计出燃烧效率更高、污染物排放更低的燃烧装置。近年来,人们研究了稀释扩散燃烧法和注蒸汽燃气轮机[1]等技术,都较好地实现了低排放的目的。但是,CO2或水蒸汽等稀释作用会造成火焰温度下降,降低了燃烧器传热效率。

火焰温度高,NOX排放量大。燃烧器始终存在“节能”与“减排”的矛盾[2]。解决矛盾关键在于转变燃烧器的应用思路,浸没燃烧是将燃烧后产生的高温烟气喷入待加热液中,进行直接热交换。烟气在出口被液体冷却,该方式几乎没有污染排放,排出的尾气中NOX排量低于国家标准限定值的一半,热效率高达95%以上[3,4]。但是,目前工业上应用的浸没燃烧技术属于微正压浸没燃烧,液体在敞开容器中被加热,溶解在液体中的CO2和NOX也会因为热解、搅动等原因排放到大气中。另一方面,为了提高加热效率,必须控制待加热溶液的温度,例如纯净水的温度一般控制在60-70 ℃之间,减少液体蒸发时带走热量。由于上述原因,微正压浸没燃烧技术的发展受到了限制。例如,工厂中常需要高温高压蒸汽为设备除垢,油田上也需要大量高温高压蒸汽用于稠油热采和原油管道输运。根据液体沸点与压力的关系,在微正压浸没燃烧技术的基础上研发了增压浸没燃烧蒸发装置,并研究了高反压燃烧器的性能。增压浸没燃烧技术是指在高压容器内进行浸没燃烧蒸发过程,工作原理与微正压浸没燃烧相似,其突出特点有:压力条件能够提高燃烧效率和污染物在液体中的溶解能力,污染物排放更低;出口高温高压混合汽(烟气和水蒸汽)直接用作换热工质不需额外动力装置;燃烧室在封闭蒸发器内,烟气余热和燃烧室辐射热几乎全用作加热液体和蒸汽,热效率更高。这样,增压浸没燃烧技术真正实现了“节能”和“减排”的目的。

通信联系人:宫小龙(1976-),男,博士,副教授。

Correspondent author:GONG Xiaolong(1976-), male, Ph.D., Associate professor.

E-mail:gongxiaolong@ici.edu.cn

高反压燃烧器是增压浸没燃烧蒸发装置中核心组件之一,它是指燃烧在环境气流压力较高的条件下进行,如内燃机和液体火箭发动机中,燃烧室内压力通常为20-30 MPa。受到应用领域的影响,高压燃烧特性的研究主要集中在液体燃料,如汽车发动机、火箭发动机等,而对气体燃料的研究比较少。在高的环境气流压力下,喷嘴性能、喷雾质量、火焰结构和火焰温度都与操作压力存在密切关系。目前国内外的研究结论并不一致,在高温高压条件下高反压燃烧器性能研究受到实验条件的限制。Shang[5]采用TAB和Reitz两种模型对实心喷雾过程进行了数值计算,发现喷雾锥的尺寸及穿透深度均随压力增加而减小,雾滴尺寸会随时间推移而增大。Linck等[6]认为船用增压锅炉不仅能提高锅炉炉膛容积热负荷,也能减少能量损耗,降低锅炉尺寸和重量。对气体燃料高反压燃烧特性研究中,Liu[7]和Charest[8]分别对5-40 atm 和1-60 atm压力条件下的甲烷-空气同心射流层流扩散火焰进行了研究也发现,压力对气体密度影响很大,是影响火焰结构、碳烟含量和火焰温度分布的重要因素,火焰直径随压力升高而缩小,碳烟含量不断升高。Liu[7]将压力对燃烧影响的原因归结为压力升高使气体密度增大,强化了喷嘴出口燃气-空气混合能力,导致燃料热分解速率加快。

众所周知,气体的密度受压力的影响要比液体大得多,也避免了类似燃油雾滴的雾化、聚合和蒸发等影响燃烧的因素。可见,研究气体燃料在高反压条件下的燃烧特性意义十分重要。本文采用ANSYS软件对5-30 atm背压条件下甲烷-空气燃烧器的燃烧过程进行数值模拟。不同于航空发动机中复杂结构的高压燃烧器,本次模型采用的是结构相对简单的圆筒形同心射流燃烧器,研究甲烷-空气喷射燃烧器的燃烧特性,同时为增压浸没燃烧蒸发器中高压燃烧器设计提供依据。

1 数值模拟几何、物理模型及边界条件

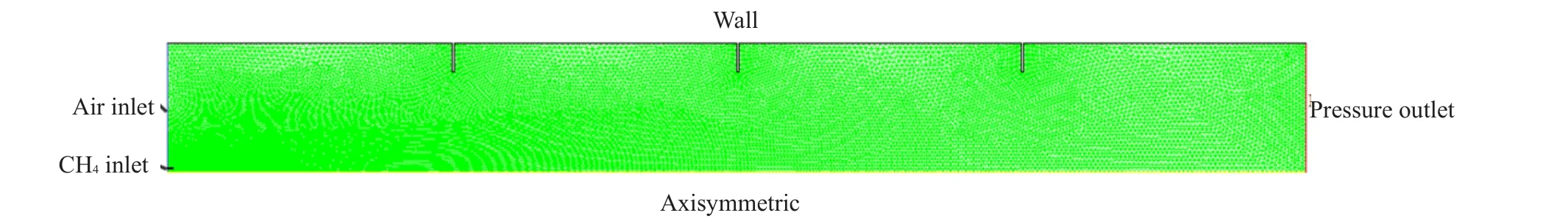

在保证气体流量和不堵塞的前提下,常规燃烧器喷嘴尽可能减小喷射小孔的直径,增加小孔数量,使燃气与空气能够混合均匀。但是在设计高反压燃烧器过程中我们发现,气流供气压力必须足够高克服小孔的节流降压作用,才能使燃烧室内压力达到预期值,这对供气设备的要求会非常高,例如,油田注汽采油的注汽压力可以高达21 MPa,这意味着如果采用常规燃烧器喷嘴,供气压力必须大于420 MPa才能保证背压的波动不至于导致燃烧状态的不稳定。为了解决这一问题,本文将高反压燃烧器设计为同心射流结构,结构简单,实际操作简便。燃烧器为圆筒状,长2000 mm,半径225 mm。左侧为燃气与空气入口,宽度分别为5 mm和212 mm,喷嘴壁面厚度为2 mm,长10 mm,壁面设有三处凸起,有利于增强燃烧室内气流扰动和延长燃料停留时间使燃烧更充分。图1显示了模型的几何形状和网格划分。甲烷、空气的质量入口条件如表1所示。假设喷嘴壁面和燃烧室壁面均为绝热、常温,温度为300 K。燃烧器出口条件设为压力出口。为准确描述火焰温度,采用变比热容解法。燃烧器内气体燃烧为湍流流动,用k-ε模型对燃烧器内流动过程进行数值模拟,启动组分传输和Eddy-Dissipation反应方程。

图1 几何结构及网格Fig.1 Geometric structure and grid

数值模拟计算过程中,操作压力分别设置为5、15和30 atm,甲烷和空气均为理想气体,研究不同压力条件对热态空气-燃气混合性能和热态燃烧特性的影响。

2 模拟结果与分析

2.1 温度分布

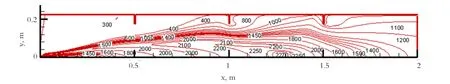

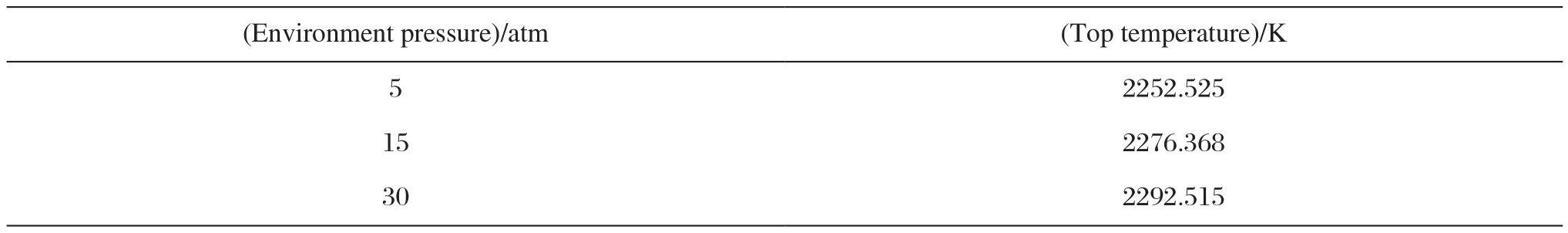

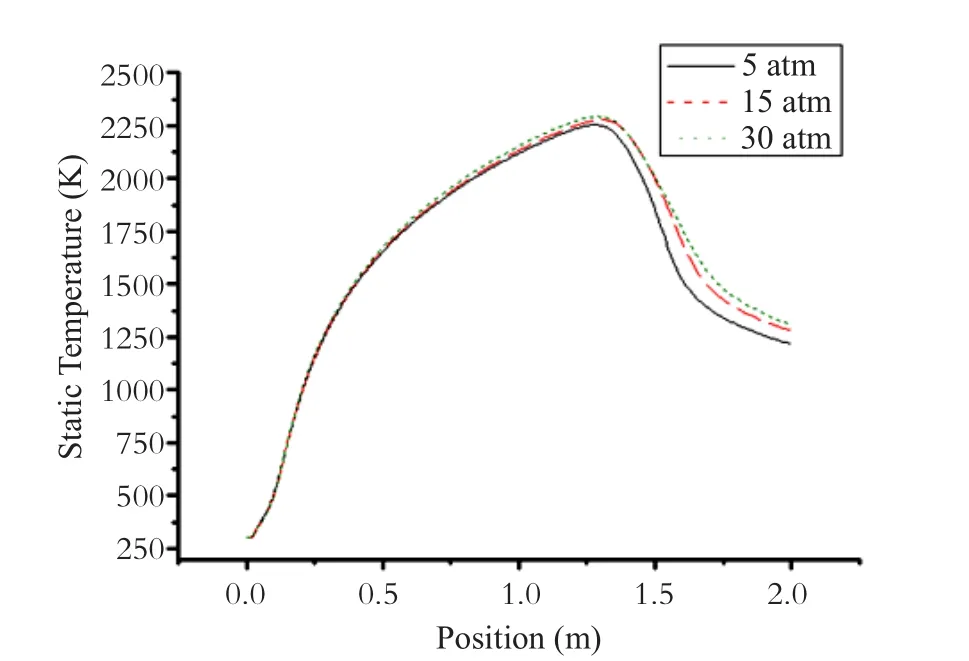

图2至图5分别给出了5-30 atm条件下燃烧器火焰温度场和沿火焰中心线轴向温度分布情况。从图中可以看出,从燃烧器入口(x=0 m)至燃烧器的中部(x≈1.2 m)的范围内,烟气的温度随压力增大而提高,但差别不太明显。此后(x>1.2 m)火焰温度随压力明显变化:在不考虑热辐射和烟灰的情况下,沿燃烧器轴线方向轴线处火焰温度随压力的增大而升高。这是因为随着压力升高,入口处单位体积内空气-甲烷浓度明显增加,提高了空气-甲烷之间的混合效果,在高温条件下,加速了甲烷的反应速率,这一结果与Liu[8]的预测结果吻合较好,最高温度值在表2中列出。

2.2 燃烧反应速率

虽然压力对各级反应的反应速率的影响不同,但在一定温度及反应物浓度的条件下,对于n级反应都有以下规律[9]:

其中,w为反应速率,p为系统总压力,n为反应级数。可见,从理论上,压力增大能够加快反应速率。图6给出了5-30 atm条件下反应速率沿y=0.007 m轴向坐标的变化情况,选取这条线作为研究对象是因为空气-甲烷化学反应在两气流接触面处最剧烈,这正好是在喷嘴壁面附近。从图中可以看出,从燃烧器入口附近(x≤0.018 m)的范围内,反应速率随着压力增大而升高,此后(x>0.018 m)反应速率开始下降。图7给出了不同压力下轴线上CH4质量分数沿燃烧器轴向坐标的变化情况。从图中可以明显地看出,压力增大加快了CH4在燃烧器内反应速率,CH4质量分数随压力提高而减小,证明压力增大确实能提高燃烧效率,有利于更充分燃烧。模拟结果与理论分析十分吻合。

表1 入口条件Tab. 1 Inlet condition

图2 5 atm条件下温度场Fig.2 Temperature field under 5 atm

图3 15 atm条件下温度场Fig.3 Temperature field uuder 15 atm

图4 30 atm条件下温度场Fig.4 Temperature field under 30 atm

2.3 CO2和NOX浓度

图8和表3、4给出了CO2质量分数沿燃烧器轴向坐标分布曲线和出口截面CO2、NOX平均质量分数。CO2、NOX质量分数随背压升高而升高,结合图7的结论,说明在高压条件下,入口射流速度小,气体在燃烧器内停留时间长并且反应速率加快,这样有利于燃料和空气混合充分,使得燃料燃烧更充分,燃烧效率越高。另外,增压浸没燃烧装置内的高压条件加强了CO2和NOX在水中的溶解能力,带有弱酸性的高温高压混合气(烟气-水蒸汽)更适合在汽车清洗、工业设备除垢和稠油热采等方面的应用,该技术几乎没有污染排放,最终实现“零排放”。

表2 不同背压条件下火焰的最高温度Tab. 2 The top temperature of flame under different environment pressure

图5 不同背压条件下轴线上燃烧产物温度沿燃烧器轴向坐标的变化情况Fig.5 Changes of combustion products’ temperature under different environment pressure

图6 不同背压条件下反应速率沿y=0.007 m轴向坐标的变化情况Fig. 6 Changes of reaction rate under different environment pressure along the y=0.007m

图7 不同压力下轴线上CH4质量分数沿燃烧器轴向坐标的变化情况Fig.7 Changes of CH4mass fraction under different pressure along the axis

图8 CO2质量分数沿燃烧器轴向坐标分布曲线Fig. 8 The distribution curve of CO2mass-weighted average along the axis

表3 出口CO2表面平均质量分数Tab.3 CO2mass-weighted average at the outlet

表4 出口热力NOX表面平均质量分数Tab.4 NOXmass-weighted average at the outlet

3 结 论

本文通过对圆筒形燃烧器内甲烷-空气同心射流燃烧过程进行数值模拟,分析了压力对燃烧器内温度分布、燃烧反应速率以及CO2和NOX排放的影响,模拟结果与Khaleghi[10]对纯氢气-纯氧气的计算结果、Liu[7]和Charest[8]的预测结果吻合较好。理论分析和仿真结果显示,增压浸没燃烧技术中高反压燃烧器具有高效、低排放的良好特点,证明增压浸没燃烧技术思路是正确的。

(1)在不考虑热辐射和烟灰的情况下,燃烧器中心轴线处火焰的温度随压力的增大而增大。

(2)在相同的入口质量流量条件下,燃烧反应起始位置随压力的增大向气流上游移动,且反应速率加快;由于压力升高,在保持质量流量不变的情况下,气体的入口速度减小,燃料在燃烧器内可以停留更长的时间,燃料燃烧更充分。虽然NOX排放随压力的增大略有增加,但在浸没燃烧过程中,烟气喷入待加热液体被快速冷却,大部分NOX被溶解在液体中。烟气与高温高压水蒸汽共同组成的弱酸性混合气清洗设备垢面和稠油热采等十分有效。

(3)工业浸没燃烧技术中通常需要高速烟气与液体搅动混合强化换热,然而高反压燃烧器中入口气流速度随压力升高而显著下降,有必要对燃烧器出口结构进一步研究和改进。

另外,本文的燃烧器模型结构需要进一步改进,尤其是入口结构,需要增大入口空气-燃气气流交叉角度,有利于缩短火焰长度,达到优化燃烧器尺寸的目的。

[1] 胡宗军, 王颖, 吴铭岚, 等. 大湿度燃烧计算模型及蒸汽喷注对燃烧室燃烧流场特性的影响[J]. 热能动力工程, 2000, 15(86)∶112-115.

HU Z J, WANG Y, WU M L, et al. Journal of Thermal Power Engineering, 2000, 15(86)∶ 112-115.

[2] FLECK B A, SOBIESIAK A, BECKER H A. Experimental and numerical investigation of the novel low NOXCGRI burner [J]. Combustion Science and Technology, 2000, 161(1)∶ 89-112.

[3] 宫小龙, 刘中良, 江翰, 等. 基于火焰稳定特性浸没燃烧器的设计与试验研究[J]. 陶瓷学报, 2011, 32(3)∶ 395-401.

GONG X L, LIU Z L, JIANG H, et al. Journal of Ceramics, 2011, 32(3)∶ 395-401.

[4] YUE Dongbei, NIE Yongfeng, XU Yudong. Development and application of submerged combustion evaporation technology for waste water treatment [J]. China Water & Wastewater, 2005, 21(4)∶ 28-30.

[5] SHANG H M, et al. Studies on fuel spray characteristics in high-pressure environment [R]. AIAA-92-3234, 1992.

[6] LINCK M, GUPTA A K, YU K. Submerged combustion and two-phase exhaust jet instabilities [J]. Journal of Propulsion and Power, 2009, 25(2)∶ 522-532.

[7] LIU Fengshan, THOMPSON K A, GUO Hongsheng, et al. Numerical and experimental study of an anisymmetric coflow laminar methane-air diffusion flame at pressures between 5 and 40 atmospheres [J]. Combustion and Flame, 2006, 146(3)∶ 456-471.

[8] CHAREST M R J, GROTH C P T, et al. Effects of gravity and pressure on laminar coflow methane-air diffusion flames at pressures from 1 to 60 atmospheres [J]. Combustion and Flame, 2011, 158(5)∶ 860-875.

[9] 岑可法, 姚强, 骆仲泱, 等. 燃烧理论与污染控制[M]. 北京∶ 机械工业出版社. 2004∶ 31-32.

[10] KHALEGHI H, TABEJAMMAT S. Study on spray combustion of hydrogen-oxygen in a high pressure chamber [J]. Combustion Science and Technology, 2007, 179(1)∶ 343-354.

Numerical Simulation of the High Pressure Burner Applied in the Pressurized Submerged Combustion Evaporator

GONG Xiaolong1, ZHU Qingxia1, FENG Qin1, LIU Zhongliang2, JIANG Han2

(1. College of Materials Science and Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China; 2. College of Environmental and Energy Engineering, Beijing University of Technology, Beijing 100124, China)

Benefits and disadvantages of conventional submerged combustion technology are expatiated, and pressurized submerged combustion device with higher efficiency and less pollution is newly developed. In order to investigate the effect of pressure on combustion characteristics, numerical simulation of methane-air flame under 5 and 30 atmospheres in an axisymmetric chamber is carried out by means of a Fluent software. The results show that the increases of pressure accelerate the reaction rate of air and methane and make the fuel burn abundantly, enhancing the combustion performance: the position of combustion commencement moves towards the upstream of the air; the top flame temperature increases, so do the CO2and NOXconcentrations. The computed results are in good agreement with the predictions from previous studies. It’s proved that high pressure combustion burner is very suitable for pressurized combustion evaporator.

pressurized submerged combustion; high pressure; burner; numerical simulation

date: 2016-01-18. Revised date: 2016-04-23.

10.13957/j.cnki.tcxb.2016.05.017

TQ174.6

A

1000-2278(2016)05-0541-06

2016-01-18。

2016-04-23。

江西省科技厅社会发展领域重点项目(2015BBG70022);江西省教育厅科技项目(GJJ14636)。