塔里木盆地超深天然气井全过程塞流防漏注水泥技术

2016-12-08李晓春张兴国郭小阳

李晓春 李 坤 刘 锐 黄 盛 辜 涛 张兴国 郭小阳

1. 中国石油塔里木油田公司 2. “油气藏地质及开发工程国家重点实验室”·西南石油大学

塔里木盆地超深天然气井全过程塞流防漏注水泥技术

李晓春1李 坤1刘 锐1黄 盛2辜 涛2张兴国2郭小阳2

1. 中国石油塔里木油田公司 2. “油气藏地质及开发工程国家重点实验室”·西南石油大学

李晓春等.塔里木盆地超深天然气井全过程塞流防漏注水泥技术.天然气工业,2016, 36 (10): 102-109.

塔里木盆地库车坳陷山前构造带是典型的超深超高压高温复杂天然气藏,盐膏层段和储层钻井均为多压力层段,如何保障尾管固井既要压稳产层又要防止水泥浆漏失,成为该区块确保气井水泥环完整性的关键。为此,提出了全过程塞流注替水泥浆解决方案,以控制注水泥当量循环密度(ECD)和水泥浆雷诺数为核心,建立了裸眼地层承压能力获取、塞流注替排量和下套管速度计算方法;结合盐膏层和储层井段小间隙、偏心、高温以及塞流注替时间长的特点,完成了固井工作液外加剂、外掺料优选以及工作液用量设计。该区4井次现场应用试验结果表明,以控制ECD、水泥浆雷诺数为核心的塞流注替方法能有效防止漏失,隔离液、水泥浆体系能满足全过程塞流注替要求。结论认为,该项固井技术能降低漏失风险,提高顶替效率,提高尾管固井质量,为解决库车山前构造带“三超”气井固井难题提供了新的技术途径。

塔里木盆地 库车山前构造带 高温高压 超深天然气井 盐膏层 储集层 漏失 塞流 顶替 尾管固井

塔里木盆地库车坳陷山前构造带是中国石油塔里木油田公司的主力气区,其中的KS等区块是国际公认的超深(井深6 000~8 000 m)、超高压(钻井液密度超过2.55 g/cm3)、高温(大于等于150 ℃)复杂天然气藏。2006年四川盆地罗家2井含硫天然气泄露事件和2010年墨西哥湾“深水地平线”事件均表明,井漏、固井质量差造成的水泥环不连续、层间封隔不良会诱发严重的安全事故。而获得完整的水泥环,实现有效层间封隔,则是保证山前构造复杂天然气井井筒完整性和安全高效开发的基本前提。

在实际作业中,由于套管层次有限,难以专层专封。深部盐膏层和储层尾管固井作业常面临同一裸眼段内存在多套压力系统,防漏和压稳矛盾突出。并伴随窄间隙(11~19 mm)、套管偏心、高摩阻等地质和工程难点。固井过程中频繁漏失,导致水泥浆难以一次上返充满环空,固井质量差,水泥环不连续。为此,以控制注水泥当量循环密度(ECD)和水泥浆雷诺数为核心,提出全过程塞流注替思想,建立裸眼地层承压能力获取,塞流注替排量和下套管速度计算方法。通过隔离液、水泥浆体系优化研究与浆柱结构设计,形成满足山前构造超深复杂气井的全过程塞流固井技术。

1 地层特点及固井难点

1.1 地层特点与复杂情况

塔里木盆地库车坳陷山前构造带气井常用五开五完井身结构,如图1所示。第一层套管封固浅表层和上部疏松地层;第二层套管封固上部低压易漏地层;第三层套管下至盐层顶部,封固盐顶以上地层;第四层套管封固盐膏层;第五层套管封固目的层。

图1 气井典型井身结构示意图

盐膏层以膏盐岩、白云岩、膏泥岩为主,夹薄砂岩、软泥岩,由于膏盐岩沉积和塑性流动的差异,其分布差别很大,钻井揭示厚度几十米至几千米,最厚的超过3 000 m,且埋深大(最大深度达7 300 m),处于异常高压—超高压系统中,地层压力系数介于2.10~2.55,甚至更高[1-2]。目的层以细砂岩、粉砂岩为主,夹薄层泥岩,岩石层理和节理、裂隙发育。由于地层结构和岩性特点,盐膏层段与盐下目的层段地质条件复杂[3-4],归纳如下。

1)盐膏层段多为复合盐层,地质情况的随机变化,底层深度预测判断稍有不准确,就会造成同一裸眼段出现两个以上压力系统,既存在高压盐水层,又存在漏失层。目的层为硬脆性地层,裂缝发育,天然气显示活跃。

2)超深井深部井段难以实施地层承压测试,只能根据实际钻进和堵漏作业资料估计漏失压力。

1.2 固井作业难点及需解决问题

该区尾管固井面临的3个主要难点如下。

1)超高压地层窄密度窗口极易漏失。超高压系统要求必须采用高密度、超高密度工作液(密度在2.60 g/cm3以上),以保证地层压力平衡,满足压稳。但高密度流体流变性调节困难,环空间隙窄,流动摩阻高。尤其在尾管悬挂器处,流道的急剧变化会产生较大局部压耗,窄密度窗口条件下,环空压耗极易超过地层承压能力造成漏失。

2)套管串偏心,非均匀环空顶替效率低。使用非标尺寸套管,无配套扶正器。套管偏心严重。同时,注替排量受限,无法实现紊流顶替。偏心、排量受限条件下如何实现较高的顶替效率是关键[5-6]。

3)界面润湿清洗困难。为减少长钻井周期中井壁失稳带来的钻井事故风险,基本采用油基钻井液钻井。油水不相容特性给固井胶结质量带来不良影响。常规的隔离液用量设计难以保证小间隙偏心条件下的高效顶替和界面润湿返转,水基隔离液顶替油基钻井液的用量设计缺少现成依据。

塞流流态下流体流速剖面非常平缓,顶替液与被顶替液都进行塞流运动时,不容易掺混,有利于提高顶替效率。根据流体力学原理,塞流状态下,顶替界面横截面上各点的运动速度相同,运动方向沿垂直于顶替界面的方向。顶替流体如同“塞子”一样推动被顶替流体。处于塞流流态下的流体流速较低(小于等于0.46 m/s),能有效降低窄密度窗口地层的漏失风险,但作业时间长,工作液性能要求高,

超深井固井中应用很少[7]。针对该区气井超高压窄密度窗口的特点,采用全过程塞流固井,在泵注和顶替全过程中采用塞流流态注替。但需解决以下问题:

1)准确获取地层承压能力。超深井难以开展地层承压试验,不能直接获得承压压力。故准确获取地层承压能力及计算ECD,是确定安全下套管速度、循环洗井排量及塞流注替排量设计,防止漏失的前提。

2)确定塞流注替的临界排量。塞流注替临界排量由水泥浆性能、环空间隙等决定,严格以雷诺数作为设计依据。确定临界排量后还应考虑对应排量下的环空压耗。

3)根据全过程塞流注替特点设计隔离液性能和用量。保证低排量、偏心环空条件下的高效顶替和界面润湿反转。

4)根据确定的塞流注替排量设计水泥浆性能。盐膏层与目的层均高温、高含盐、盐水层、气层活跃,对水泥浆抗高温、抗盐和防气窜性能要求高。全程低排量注替作业要求水泥浆安全可泵时间长,同时具备长封固大温差条件下优良的顶底强度发展和高温稳定性。实验温度选取偏差、施工作业密度波动造成的水泥浆性能变化,外加剂高温敏感性都是水泥浆设计面临的难点和需要考虑的因素。

2 全过程塞流注替工艺设计

2.1 地层承压能力获取

漏失井无法进行地层承压试验,通过钻井期间的排量、钻具结构,采用“范宁—达西”公式[8]根据漏失前后的排量变化可计算出临界排量下的环空循环压耗,以此确定薄弱层的承压能力,再获得ECD。计算如下:

上两式中Qd表示钻井时排量,L/s;Dhi表示环空内径,mm;Dci表示下入钻杆或套管外径,mm;pf表示环空循环压耗,MPa;vi表示环空返速,m/s;ρm表示环空流体密度,g/cm3;fi表示摩阻系数,无因次,钻井液摩阻系数计算采用宾汉模式;Li表示环空长度,m。

2.2 套管下入与井眼准备

防止固井前下套管和循环洗井过程中的漏失是保证固井作业成功的前提,合理的循环准备措施还能为固井提供较好的井眼条件。

2.2.1 下套管速度设计

套管下放过程中钻井液沿环空上返,沿程井壁会产生阻力,形成作用于地层的激动压力[9]。下套管产生的激动压力应小于地层承压能力,激动压力大小与环空钻井液上返速度、流变参数、环空间隙、环空长度等相关。考虑不灌浆条件下,根据堵口管激动压力计算方法,当流变参数、环空间隙、环空长度一定,已知地层承压后,按式(3)计算最大允许下入速度,实际下放时,考虑附加安全系数。

式中vc表示实际套管下入速度,m/s;vcm表示套管最大允许下入速度,m/s;a表示附加安全系数,取0.5~0.75;Kc表示黏附系数,取0.4~0.5。

2.2.2 井眼准备措施

下套管后,充分的循环洗井,调整钻井液性能有利于改善泥饼质量,提高第二界面胶结质量[10-11],并能降低钻井液动切力、塑性黏度,减小循环压耗。该区气井盐膏层、盐下目的层基本都采用高密度柴油基钻井液钻进,有较明显黏温效应,钻井液塑性黏度与动切力随温度升高下降明显(如图2所示,现场油基钻井液密度为2.30 g/cm3),但在温度较低条件下,塑性黏度与动切力极高。

图2 油基钻井液流变参数与温度关系曲线图

从表1计算结果可以看出,不同温度条件下油基钻井液流变性对循环压耗影响明显,温度达到55℃以后压耗才明显降低。下套管过程中,井筒内温度较高的钻井液返出,灌浆时灌入温度较低的钻井液,井筒钻井液温度降低,钻井液黏切高,循环时环空压耗高,且不利于顶替。但由于柴油导热系数较低[0.12~0.13 W/(m·K),水的导热系数介于0.55~0.70 W/(m·K)],井筒内油基钻井液温度升高缓慢,黏切值降低慢。因此,下套管后通过延长循环洗井时间,增大循环周,循环3~4周,提高油基钻井液出口温度,并在循环过程中通过循环滴加柴油的方式,适当提高油水比,降低黏切,充分冲刷井壁虚滤饼。

表1 不同温度下油基钻井液流变性变化与循环压耗关系表

高密度油基钻井液在窄环空中摩阻大,受地层承压能力限制,通过控制循环排量降低循环压耗,降低循环期间漏失风险。尾管下入坐挂后在悬挂器处会产生较高的局部节流压力(pt)。根据获取的地层承压压力,按式(4)和式(5)可得到下套管后最大允许循环排量(Qcm)的计算公式。

式中Qcm表示下套管后最大允许循环排量,L/s。

在该区QT-1井Ø177.8 mm+Ø182 mm尾管固井作业中,地层允许承压7.9 MPa,根据出口钻井液性能、环空间隙按式(5)计算方法得到下套管后最大循环排量7.0 L/s。实际作业中当循环排量提升至6.9~7.0 L/s时井漏,漏速为3.6 m3/h,将排量降至6.3 L/s后,漏失停止,初步验证了计算方法的可行性。

2.3 塞流注替设计

固井工作液在环空流动时有3种流态:塞流、层流和紊流,当流体流态为紊流或塞流时能获得较高的顶替效率。但在小间隙易漏失井中,注替排量受限,若采用紊流注替,环空压耗会超过地层承压能力,造成严重漏失。在偏心、不规则环空中,紊流注替的效率低于塞流注替的效率[11]。因此,采用塞流注替设计尾管注水泥。按塞流定义,选取幂律模式时,雷诺数Re<100[12-14],根据注水泥流变学设计原理[8]:

式中vpm表示塞流注替临界排量下环空返速,m/s。

式(6)带入式(1),Re取100,即可计算出满足塞流注水泥的临界排量(Qpm)。

式中Qpm表示塞流注水泥临界排量,L/s;n表示水泥(领)浆流性指数,无因次;k表示水泥(领)浆稠度指数,Pa·sn。

求得的塞流顶替临界排量带入式(2),结合环空浆柱结构,计算出塞流临界排量条件下的循环压耗环空,并折算成ECD与地层临界漏失ECD对比。若大于临界漏失ECD则应降低设计排量,满足ECD不超过临界值的要求。按所获得的塞流注替排量Qp(小于等于Qpm)采用全程塞流注替进行作业。

3 工作液性能设计

性能良好的水泥浆、隔离液体系以及合理的浆柱结构是实现该区气井塞流注水泥的关键。高密度水泥浆性能设计面临长封固段大温差、塞流低排量顶替时间长、防漏和高压水层压稳防窜等要求,高密度隔离液必须满足高温低返速条件下的稳定性、润

湿反转和冲洗驱替能力等性能的要求。

3.1 隔离液高效顶替设计

3.1.1 性能设计

针对油基钻井液条件下塞流注水泥作业的特点,通过外掺料和表面活性剂优选,着重对高密度隔离液的高温稳定性,润湿反转和清洗效率进行了优化设计。

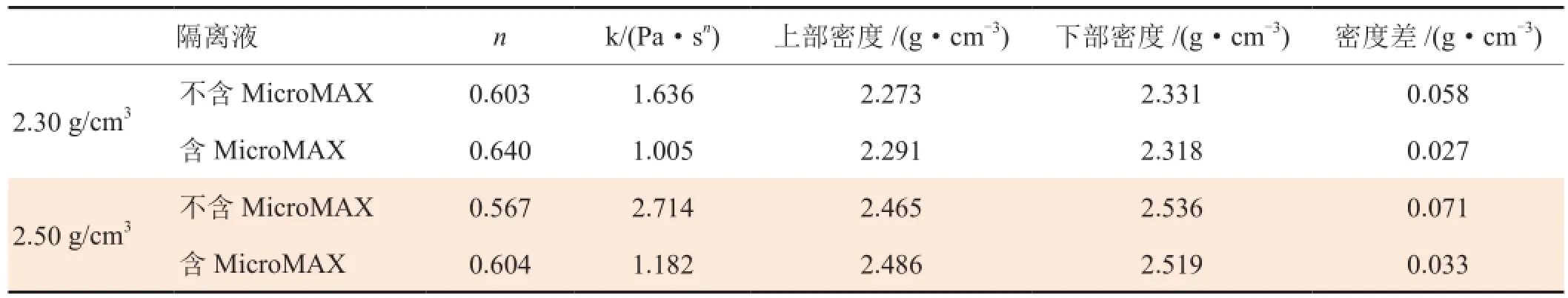

塞流注水泥条件下,隔离液在环空返速低,处于高温环境的时间远高于紊流顶替时间,长时间高温条件下,高密度隔离液的沉降稳定性是保证注水泥安全和成功的关键之一。目前,塔里木油田山前高密度隔离液所用加重材料主要是密度4.50 g/cm3的铁矿粉,并辅以部分密度4.80 g/cm3[5]的Mn3O4加重剂MicroMAX调节隔离液流型和稳定性。常规铁矿粉密度相对较低,粒径大(1~100 μm),颗粒不规则,粒间摩擦力大,高密度条件下掺量大,隔离液浆体黏度高,流动能力差。MicroMAX颗粒粒径小(0.1~10 μm),呈球形,摩擦力小,能填充到大颗粒间,有助于改善隔离液流变性,并提高高温下隔离液稳定性。依据GB/T 19139—2012《油井水泥试验方法》对不同密度的隔离液流变性和沉降稳定性进行了评价(表2)。采用MicroMAX替代部分普通铁矿粉能明显提高高密度隔离液在高温下的沉降稳定性和流动能力。

油基钻井液条件下固井,隔离液中必须含有表面活性剂才能实现一、二界面的润湿反转和对油基钻井液的冲洗、驱替。塞流注水泥过程中,注替排量小,环空返速低,隔离液产生的壁面剪切应力低,对井壁冲刷作用弱。需使用性能优异的表面活性剂,提高润湿效果和增加接触时间来降低冲刷不足的影响。根据山前气井油基钻井液条件下的塞流注水泥要求,采用接触角测试方法评价了两种表面活性剂的润湿性效果:将钢片在油基钻井液中浸泡24 h后取出,分别在钢片表面滴上清水、含表面活性剂A的溶液、含表面活性剂B的溶液,两种溶液中表面活性剂加量与现场隔离液表面活性剂加量相同。从图3可以看出,清水滴加在浸油的钢片上接触角大(90.6°),钢片表面亲水性差,水滴难以在钢片表面铺展;含有表面活性剂的两组接触角远低于清水组,含表面活性剂A组接触角21.3°,含表面活性剂B组接触角16.6°,表面活性剂B润湿效果更优。

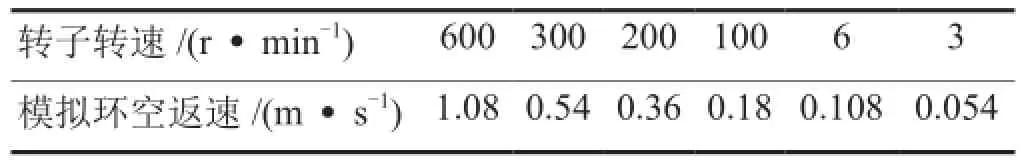

根据接触角评价结果,采用旋转黏度计法[15]评价不同表面活性剂B含量下隔离液的冲洗效率,确定表面活性剂合理的加量,隔离液密度2.30 g/cm3,冲洗时间20 min。由于塞流条件下环空返速低(小于等于0.46 m/s)[16],结合旋转黏度计不同转速与模拟环空返速的关系(表3),采用ZNND6型六速旋转黏度计,以200 r/min作实验转速,结果如图4所示,隔离液中表面活性剂B加量大于4%清洗效率超过了85%。

表2 不同密度加重隔离液沉降稳定性(93℃)表

图3 表面活性剂接触角测定图

表3 旋转黏度计转速与模拟环空返速关系表

图4 不同表面活性剂加量的隔离液冲洗效率图

3.1.2 用量设计

山前盐膏层与目的层井段无法加放扶正器导致几乎全封固段偏心,受地层压力限制采用塞流注替,原有按隔离液紊流接触7~10 min的用量设计原则无法满足塞流条件下对界面的润湿清洗和对高密度油基钻井液的顶替。根据山前典型井身结构,通过模拟计算形成了多倍体积顶替的用量设计方法(图5):山前盐膏层和目的层偏心环空塞流注水泥条件下的隔离液用量要达到裸眼环空体积的1.5~2.0倍才能保证较高的顶替效率,套管偏心程度越大,所需要的隔离液用量越大。同时,塞流注替排量下,增加隔离液与界面冲洗时间也能提高界面润湿清洗效果。

当油基钻井液与水泥浆出现较严重的接触污染时,需在隔离液中加入缓凝剂。但含缓凝剂的隔离液与水泥浆掺混后会影响水泥石强度发展和界面胶结质量。对此,提出了“双作用隔离液浆柱结构”的设计思想:前一段设计为高流变性,加入缓凝剂,保证安全;后一段设计为较高黏度,不含缓凝剂,保持与水泥浆、钻井液密度差(高于钻井液0.05~0.10 g/cm3),实现高效顶替和防止水泥浆超缓凝。

3.2 水泥浆优化设计

针对盐膏层封固段存在高压盐水层、漏失层,盐下目的层封固段存在活跃气层、易漏层,压稳与防漏矛盾突出,单一水泥浆柱结构难以同时满足压稳、防漏和高效顶替的要求,从稠化时间测试、流变性能和浆柱结构等方面开展了优化设计。

3.2.1 双凝双密度水泥浆柱结构

水泥领浆为高密度,保持与隔离液较大的密度差(0.10~0.20 g/cm3),满足ρ钻井液<ρ隔离液<ρ领浆,提高塞流注替下水泥浆对隔离液的驱替效率;水泥尾浆为低密度,等于或略高于隔离液密度(+0.05 g/cm3)。根据水泥浆失重规律和压力传递规律设计两段水泥浆的长度与凝结时间,保证下部封固气、水层段的快凝水泥浆出现失重时,上部井段的缓凝水泥浆仍保持较高的静液压力;当上部缓凝段降至水柱压力时,下部快凝水泥浆已凝固。

3.2.2 流变性能

水泥浆流变模式采用幂律模式,流变参数按级差设计,满足n钻井液>n隔离液>n领浆,k钻井液<k隔离液<k领浆要求。领浆段由于设计为高密度,n、k值以满足顶替为前提;尾浆段密度相对较低,n、k值设计结合塞流注替临界排量、环空压耗和ECD的计算,尽量降低环空循环压耗。

针对盐膏层使用的高密度、超高密度水泥浆,采用超高密度铁矿粉(GM)(密度为7.20 g/ cm3)作为加重剂,降低水泥浆的固相含量,并掺入MicroMAX作为流变性调节和稳定浆体,改善水泥浆在窄间隙中的流动能力和稳定性,降低循环压耗,保证作业安全。

3.2.3 稠化时间与防窜性能

盐膏层与盐下目的层井深大,注替液量大,采用全程塞流注替时间远高于紊流注替时间,水泥浆升温时间与处于高温环境中的时间大大延长。盐膏层封固段长,多数处于跨温区带,温差大。高温缓凝剂在返至尾管悬挂器相对较低的位置后若缓凝作用不能消除,会导致顶部水泥浆超缓凝。还需考虑超长稠化时间条件下,对水泥石抗压强度的影响。因此,安全泵注时间与强度发展、防窜要求等矛盾突出。

针对以上问题,选择了以L-6、HX、FS高温缓凝剂,配合配套外加剂,形成了3套适用于盐层与盐下目的层塞流固井的水泥浆外加剂体系。结合塞流注水泥特点设计了稠化时间测试内容及时间要求:①水泥浆稠化实验升温升压时间按全程塞流注替排量计算,除水泥浆领、尾浆常规稠化时间外,增加领、尾浆温度高点(循环温度系数取值比常规稠化实验时提高0.05)、密度高点(水泥浆密度提高0.03 g/cm3),升降温停机稠化实验;②领、尾浆常规稠化实验附加一定安全时间,特殊点稠化时间按作业时间要求。优选出的外加剂体系能满足高温、跨温区、

超长顶替时间条件下的稠化时间,并能保证48 h内水泥石抗压强度发展要求。针对防窜要求,在体系中加入Flok-2防窜剂提高水泥浆防窜能力,采用水泥浆性能系数法(SPN值)进行评价。

4 现场应用情况

目前,全过程塞流固井工艺已在塔里木油田山前KS区块进行了4个井次的现场应用,本文以KS某井现场应用为例进行阐述。

4.1 钻井概况

4.1.1 基本数据

KS某井为五开五完井身结构,Ø241.3 mm井眼采用密度2.45~2.58 g/cm3油基钻井液钻进,钻至井深7 368.2 m中途完钻。

4.1.2 复杂情况

该井段地层以膏质泥岩、盐质泥岩、泥岩为主,井段内6 975.28 m有高压盐水层,7 148 m、7 226 m两处为漏层。钻井期间,曾发生溢流和漏失,采取钻井液压井、排盐水、多次堵漏等措施后,井下情况正常。固井面临的高温、高压、高密度、防漏与压稳矛盾突出、环空间隙小、施工压力高等难点。下入的Ø206.38 mm无接箍套管,裸眼段无相应扶正器,套管居中度差,水泥浆容易窜槽。

4.2 固井概况

4.2.1 管串结构

Ø196.85 mm+Ø206.38 mm技术尾管下至井深7 368 m悬挂固井,送入钻具为Ø139.7mm+Ø127 mm钻杆,悬挂器位置在井深6 557 m,上层套管鞋位置在井深6 849 m。裸眼段(井深6 849~7 368 m)下Ø206.38 mm套管,无扶正器,重合段(井深6 557~6 849 m)下Ø196.85 mm套管,每3根安放1只刚性扶正器。

4.2.2 下套管与井眼准备措施

根据钻井阶段漏失情况计算得到的地层承压压力折算ECD为2.63 g/cm3。结合固井前环空组合,计算得到下套管速度控制在0.27~0.32 m/s,下套管后循环洗井排量控制在6.0~7.0 L/s。实际作业中,根据设计速度下入套管,下完后以4.0 L/s的排量开始循环,逐步提升至6.5 L/s,循环钻井液3~4周。

4.2.3 水泥浆及前置液设计

本井设计采用2.58 g/cm3缓凝防气窜水泥浆封固重合段,2.51 g/cm3快凝防气窜水泥浆封固裸眼段。水泥浆、钻井液不存在接触污染,隔离液配方设计不加缓凝剂,考虑提高塞流顶替效率,增大流体密度差,隔离液设计密度为2.52 g/cm3,设计用量为裸眼环空容积。根据水泥领浆性能,计算满足塞流顶替的临界排量,得到水泥领浆在裸眼环空时Qpm为6.0 L/s,水泥领浆在重合段时Qpm为6.2 L/s。按临界排量6.0 L/s计算得注替到位时,环空ECD(2.57 g/ cm3)小于地层承压压力折算ECD(2.63 g/cm3)。因此,设计最大注替排量不超过6.0 L/s。

4.2.4 施工结果

按设计固井作业执行,实际注替排量维持在5.5~6.0 L/s,水泥浆上返至设计位置,施工过程中未发生井下复杂事故,正常碰压断流,候凝井口压力正常,开井井口不带压,固井声幅测井合格率为98%,优质率为38.55%。

5 结论与认识

1)掌握和获取地层承压能力,控制作业ECD是山前气井塞流注替固井技术的核心。塞流固井技术必须与地层特性、材料优选、流体性能设计、浆柱结构设计、井眼准备措施优化等配套结合,制定合理的管串下入速度、注替参数和措施,保证作业成功和固井质量。

2)根据塞流固井作业的特点,通过特殊外掺料、高效表面活性剂、高温缓凝剂及其他配套外加剂优选,得到了性能满足该区气井塞流固井要求的高密度水泥浆、隔离液体系。并形成了多倍裸眼体积隔离液用量,双密度双作用隔离液、水泥浆浆柱结构等设计思想。

3)山前构造带地质条件复杂,固井过程中发生漏失难以避免。为保证漏失条件下的充满,应有足够的钻井液和水泥储备量作为补充手段,在漏速一定的条件下实现水泥浆一次上返。

4)现场应用表明,塞流固井能实现水泥浆有效封固,提高了复杂地层中的固井质量,为解决山前构造复杂深井超深井固井提供了新的技术途径。地层承压计算、钻井液性能调整、水泥浆设计等方法也采纳为《塔里木固井质量控制与综合评价标准》推荐做法。

[1] 尹达, 叶艳, 李磊, 梁红军, 王平全. 塔里木山前构造克深7井

盐间高压盐水处理技术[J]. 钻井液与完井液, 2012, 29(5): 6-8.

Yin Da, Ye Yan, Li Lei, Liang Hongjun, Wang Pingquan. High pressure salt water treatment technology of well Keshen 7 in foothill structural zone of Tarim[J]. Drilling Fluid & Completion Fluid, 2012, 29(5): 6-8.

[2]卓勤功, 李勇, 宋岩, 杨宪彰, 赵孟军, 方世虎, 等. 塔里木盆地库车坳陷克拉苏构造带古近系膏盐岩盖层演化与圈闭有效性[J]. 石油实验地质, 2013, 35(1): 42-47.

Zhuo Qingong, Li Yong, Song Yan, Yang Xianzhang, Zhao Mengjun, Fang Shihu, et al. Evolution of Paleogene saline deposits and effectiveness of traps in Kelasu tectonic zone, Kuqa Depression, Tarim Basin[J]. Petroleum Geology and Experiment, 2013, 35(1): 42-47.

[3] Teng Xueqing, Yang Pei, Li Ning, Yu Fu, Jin Yan, Chen Mian. Successful HPHT drilling through innovative practices: sharing the subsalt HPHT well drilling case in Tarim Basin[C]//SPE Middle East Oil & Gas Show and Conference, 8-11 March 2015, Manama, Bahrain, USA. DOI: http: //dx.doi.org/10.2118/172782-MS.

[4] Ye Yan, An Wenhua, Wang Shuqi, Luo Faqian. Drilling fluid challenge during the deep HT/HP/HS drilling in the mountainous area, Tarim Basin[C]// International Oil and Gas Conference and Exhibition in China, 8-10 June 2010, Beijing, China. DOI:http:// dx.doi.org/10.2118/131533-MS.

[5]李健, 李早元, 辜涛, 袁中涛, 张昌铎, 李晓春, 等. 塔里木山前构造高密度油基钻井液固井技术[J]. 钻井液与完井液, 2014, 31(2): 51-54.

Li Jian, Li Zaoyuan, Gu Tao, Yuan Zhongtao, Zhang Changduo, Li Xiaochun, et al. Cementing technology for wells drilled with high density oil base drilling fluid in piedmont structure of Tarim Basin[J]. Drilling Fluid & Completion Fluid, 2014, 31(2): 51-54.

[6]刘振通, 李利军, 宋元洪, 吴洪波, 钟福海, 宋剑鸣, 等. KS204井盐膏层长封固段尾管固井技术[J]. 钻井液与完井液, 2012, 29(3): 61-63.

Liu Zhentong, Li Lijun, Song Yuanhong, Wu Hongbo, Zhong Fuhai, Song Jianming, et al. Liner cementing technology of long cement gypsum formation in Well KS204[J]. Drilling Fluid & Completion Fluid, 2012, 29(3): 61-63.

[7] 郭小阳, 杨远光, 徐壁华, 杨万盛, 张洪生. 安4井超高压固井技术研究[J]. 西南石油学院学报, 1999, 21(1): 43-47.

Guo Xiaoyang, Yang Yuanguang, Xu Bihua, Yang Wansheng, Zhang Hongsheng. Research on the super-high pressure cementing techniques[J]. Journal of Southwest Petroleum Institute, 1999, 21(1): 43-47.

[8] 钻井手册编写组. 钻井手册[M]. 北京: 石油工业出版社, 2013. Compile Group of Drilling Handbook. Drilling handbook[M]. Beijing: Petroleum Industry Press, 2001.

[9] 陶谦, 夏宏南, 彭美强, 李滨. 高温高压油井套管下放波动压力研究[J]. 断块油气田, 2006, 13(4): 58-60.

Tao Qian, Xia Hongnan, Peng Meiqiang, Li Bin. Research on surge pressure of casing running in high-temperature high-pressure oil well[J]. Fault-Block Oil and Gas Field, 2006, 13(4): 58-60.

[10] Beirute RM, Sabins FL, Ravi KV. Large-scale experiments show proper hole conditioning: A critical requirement for successful cementing operations[C]//SPE Annual Technical Conference and Exhibition, 6-9 October 1991, Dallas, Texas, USA. DOI:http:// dx.doi.org/10.2118/22774-MS.

[11] Griffith JE, Ravi KM. Monitoring circulatable hole with realtime correction: Case histories[C]//SPE Production Operations Symposium, 2-4 April 1995, Oklahoma City, Oklahoma, USA. DOI:http://dx.doi.org/10.2118/29470-MS.

[12]徐惠峰. 钻井技术手册(三): 固井[M]. 北京: 石油工业出版社, 1990.

Xu Huifeng. Drilling technical manual Part 3: Cementing[M]. Beijing: Petroleum Industry Press, 1990.

[13] 李娟. 不同流态的顶替效率的数值模拟研究[D]. 东营: 中国石油大学(华东), 2009.

Li Juan. Computer simulation research on displacement efficiency under different flow state[D]. Dongying: China University of Petroleum (East China), 2009.

[14] 刘崇建, 黄柏宗, 徐同台, 刘孝良. 油气井注水泥理论与应用[M]. 北京: 石油工业出版社, 2001.

Liu Chongjian, Huang Baizong, Xu Tongtai, Liu Xiaoliang. Oil and gas well cementing theory and application[M]. Beijing: Petroleum Industry Press, 2001.

[15] 欧红娟, 李明, 辜涛, 柳洪华, 杨燕, 郭小阳. 适用于柴油基钻井液的前置液用表面活性剂优选方法[J]. 石油与天然气化工, 2015, 44(3): 74-78.

Ou Hongjuan, Li Ming, Gu Tao, Liu Honghua, Yang Yan, Guo Xiaoyang. Optimization of preflush surfactant in diesel fuel base drilling fluid[J]. Chemical Engineering of Oil and Gas, 2015, 44(3): 74-78.

[16] Parker PN, Ladd BJ, Ross WM, Wahl WW. An evaluation of a primary cementing technique using low displacement rates[C]// Fall Meeting of the Society of Petroleum Engineers of AIME, 3-6 October 1965, Denver, Colorado, USA. DOI:http://dx.doi. org/10.2118/1234-MS.

(修改回稿日期 2016-10-17 编 辑 凌 忠)

Plug flow based full-process leakage-proof cementing technology for ultra-deep gas wells in the Tarim Basin

Li Xiaochun1, Li Kun1, Liu Rui1, Huang Sheng2, Gu Tao2, Zhang Xingguo2, Guo Xiaoyang2

(1. PetroChina Tarim Oilfield Company, Kurle, Xinjiang 841000, China; 2. State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation, Southwest Petroleum University, Chengdu, Sichuan 610059, China)

NATUR. GAS IND. VOLUME 36, ISSUE 10, pp.102-109, 10/25/2016. (ISSN 1000-0976; In Chinese)

The piedmont structural belt of Kuqa depression in the Tarim Basin is a typical ultra-deep complex gas reservoir with extra high pressure and high temperature, and its gypsum salt layer and reservoir is divided into multiple pressure intervals. The key for complete cement sheath of gas wells is to surely stabilize pay zones and prevent slurry loss by means of liner cementing. In this paper, the solution of full-process plug flow injecting and displacing slurry was put forward, and the method to obtain open-hole formation bearing capacity and calculate plug flow injection and displacement rate and casing lowing velocity was developed with cement equivalent circulating density (ECD) and slurry Reynolds number as the core. Then, the additive and blend of cementing fluid were optimized and the working fluid volume was designed with the characteristics of hole sections in gypsum salt layers and reservoirs taken into consideration, such as small gap, eccentricity, high temperature and long plug flow injection and displacement period. This method was tested on site by four well times. It is shown that the plug flow injection and displacement method with ECD and slurry Reynolds number control as the core can prevent leakage effectively, and the spacer fluid and slurry system can satisfy the requirements of full-process plug flow injection and displacement. It is concluded that this cementing technology can reduce leakage risk, increase displacement efficiency and improve liner cementing quality, so it provides a new technical way to solve the cementing difficulty of “Three-Highs” gas wells in the Kuqa piedmont structural belt.

Tarim Basin; Kuqa piedmont structural belt; High temperature and high pressure (HTHP); Ultra-deep gas well; Gypsum salt layer; Reservoir; Leakage; Plug flow; Displacement; Liner cementing

10.3787/j.issn.1000-0976.2016.10.013

李晓春,1972年生,高级工程师;主要从事钻井与固井工程方面的研究工作。地址:(841000)新疆维吾尔自治区库尔勒市中国石油塔里木油田公司。电话:(0996)2175622。ORCID: 0000-0001-7056-5515。E-mail: lxc2174189@sina.com

郭小阳,1951年生,教授,博士生导师;主要从事固井工程及材料方面的研究工作。E-mail: guoxiaoyangswpi@126.com