7085-T651铝合金特厚板组织性能的不均匀性

2016-12-08李承波何克准宋丰轩刘胜胆曹盛强张新明

李承波,何克准,宋丰轩,刘胜胆,曹盛强,张新明

(1.中南大学 轻合金研究院,长沙 410083; 2.广西南南铝加工有限公司,南宁 530031;3.中南大学 有色金属先进结构材料与制造协同创新中心,长沙 410083)

7085-T651铝合金特厚板组织性能的不均匀性

李承波1,2,3,何克准2,宋丰轩2,刘胜胆1,3,曹盛强2,张新明1,2,3

(1.中南大学 轻合金研究院,长沙 410083; 2.广西南南铝加工有限公司,南宁 530031;3.中南大学 有色金属先进结构材料与制造协同创新中心,长沙 410083)

采用拉伸实验、剥落腐蚀实验、显微组织、化学成分、扫描电镜以及透射电镜和差示扫描量热法分析等手段,研究7085-T651铝合金特厚板组织性能的不均匀性。结果表明:110 mm厚7085-T651特厚板不同厚度层显微组织、力学性能和剥落腐蚀性能存在明显的不均匀性;1/4厚度层抗拉强度最低,为540 MPa,抗剥落腐蚀性能最差,腐蚀等级为EB级;心层抗拉强度最高,为580 MPa;表层抗剥落腐蚀性能最好,腐蚀等级为EA级;1/4层再结晶分数最多,约为47.7%,尺寸较大,约为105 μm,晶界及晶内均有平衡相析出,时效析出相尺寸较小,因而力学性能及抗剥落腐蚀性能均最差;中心层再结晶分数最少,约为14.8%,存在大量亚晶,残余的Al7Cu2Fe相最多,约为1.43%,晶界平衡相尺寸、时效析出相尺寸及PFZ宽度均较大,因而力学性能较好而抗剥落腐蚀性能较差。

7085铝合金;特厚板;不均匀性;无沉淀析出带

Al-Zn-Mg-Cu系合金由于轻质高强而被广泛用为航空结构材料。当前随着飞机总体性能的不断提高,可靠性能和结构重量控制要求的不断提高,结构用材出现了大型化、整体化的发展趋势,对制品的重量和规格提出了更高的要求,如大厚度预拉伸板材、厚度超过200 mm的大规格锻件、超长复杂截面型材等[1-2]。航空领域整体式结构件,可以采用一块厚板通过切削加工制造,不但极大地降低了生产成本,缩短了制造周期,而且提高了部件的整体性能,增强了飞机的安全性[3]。

2003年,美国铝业公司推出了新一代高强高韧7085铝合金,由于其良好的熔铸特性以及优异的淬透性能,在新一代飞机构件中具有巨大的应用潜力。有报道称[3-4],7085合金的综合性能已全面超过7050铝合金,在相同工艺处理下,7085合金构件的抗应力腐蚀和断裂韧性与7050铝合金相当,而其强度可提高15%,其最大厚度高达300 mm,是当今世界最先进的铝合金之一;但实际生产出的厚板,尤其是特厚板,不同层的组织和性能还是存在很大差异。厚板的生产,要经过熔炼与铸造、热轧、热处理等加工处理过程,这些生产过程中就会存在铸锭组织不均匀、轧制过程中变形不均匀、固溶中再结晶不均匀和淬火敏感性等因素,导致板材的组织及性能沿厚度方向不均匀分布[5-7],严重阻碍了其在航空、航天领域的应用。本工作主要通过研究110 mm厚的7085-T651特厚板材不同层的再结晶、相的析出及其性能,对特厚板的不均匀性进行系统的表征,为特厚板的生产提供一些理论依据。

1 实验材料与方法

实验材料为国内某公司提供的110 mm厚7085-T651铝合金特厚板,其平均成分(质量分数/%) 为:Al-7.0Zn-1.56Mg-1.74Cu-0.1 Zr。550 mm厚的铸锭均热制度为465 ℃/24 h,轧到110 mm厚,开轧温度420 ℃,变形量约为80%,辊底炉的固溶制度为470 ℃/3 h,后再进行120 ℃/24 h时效。沿板材厚度方向从表层(距轧制表面2 mm)、1/4厚度层和1/2厚度层(中心层)处截取3个厚度为3 mm的板料,按GB/T16865—1997的要求加工纵向(L)拉伸试样,在CSS-44100万能材料力学拉伸机上进行力学性能测试,按GB/T 22639—2008标准做剥落腐蚀实验,溶液的面积容积比为25 cm2/L,实验温度恒定为(25±2) ℃,腐蚀48 h后,根据标准进行评级,溶液体系为EXCO溶液(4 mol/L NaCl+0.5 mol/L KNO3+0.1 mol/L HNO3)。在板材表层(距轧制表面2 mm)、1/4厚度层和中心层取试样,分析不同厚度层的成分。用XJP-6A 型金相显微镜观察已切割的3 mm厚板料的金相组织,再到Quanta-200扫描电镜上进行显微组织观察和能谱分析。透射电镜分析在TECNAIG220型TEM电镜上进行,加速电压为200 kV。透射电镜观察的样品先磨成厚0.1 mm薄片,冲成φ3 mm圆片后进行双喷减薄。电解液为20%HNO3+80%CH3OH(均为体积分数),温度控制在-20 ℃以下。

2 实验结果

2.1 7085-T651特厚板不同厚度层的力学性能及断口形貌

图1为7085-T651特厚板不同厚度层的力学性能。由图可知,中心层的抗拉强度最高,达到580 MPa,但是伸长率最低,只有不到10%;1/4层的抗拉强度最低,仅仅540 MPa,但伸长率最大,达到了14%;表层的抗拉强度和伸长率介于两者之间。对于铝合金厚板来说,其强度在厚度方向分布不均匀,其整体性能受到性能最差的一层制约。1/4层的抗拉强度最低,性能最差,则整个厚板在拉伸断裂时,裂纹最先产生在1/4层,从而引起厚板整体的断裂。

图1 7085-T651特厚板不同层拉伸性能Fig.1 Tensile properties at different layers of 7085-T651 aluminum alloy extra-thick plate

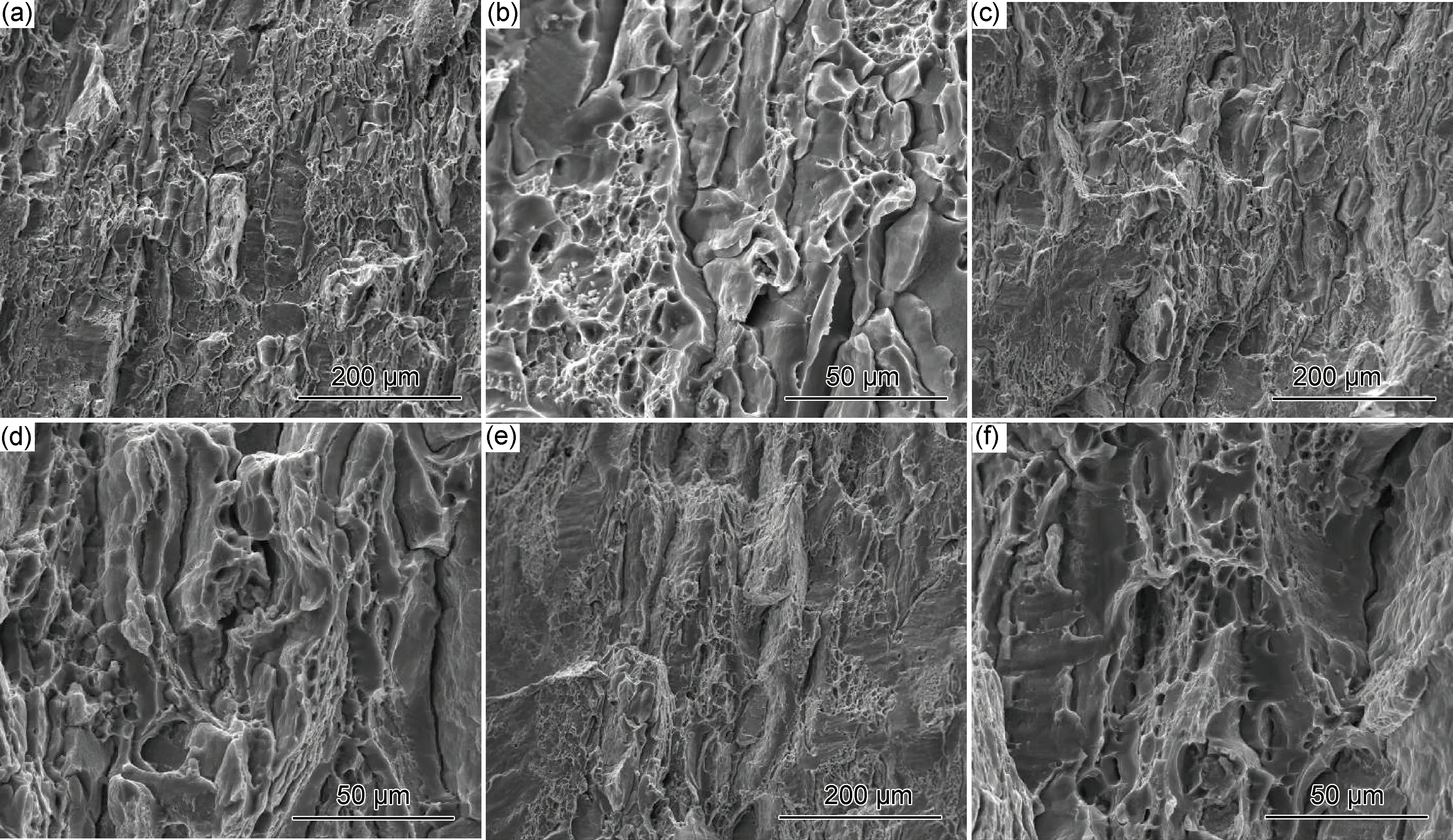

图2为7085-T651特厚板不同层断口SEM照片。其中图2(a),2(c)和2(e)分别为厚板表层、1/4层和中心层拉伸断裂样品的断口低倍形貌照片,图2(b),2(d)和2(f)为对应的高倍形貌照片。由图2可见,合金的主要断裂方式为混合型断裂,既有穿晶断裂也有沿晶断裂。经过对比发现,1/4层样品韧窝较多且很深,韧窝的大小分布不均匀,大韧窝中还有小韧窝存在,并且韧窝的排列没有方向性。以上分析说明,1/4层穿晶断裂的比例大于沿晶断裂。表层的穿晶韧窝相对较少,呈片状分布的沿晶断裂比例增加,但穿晶断裂比例仍大于沿晶断裂。中心层则以片状分布的沿晶断裂为主,穿晶韧窝数量进一步减少。材料的抗拉强度和伸长率在厚度方向的不均匀分布,与其断裂方式有关,是其微观组织决定的。厚板厚度方向的不均匀性,限制了其应用。对不同层样品的微观组织进行进一步对比分析,有利于更好的了解进而改善其不均匀性。

图2 7085-T651特厚板不同层断口SEM照片Fig.2 SEM images at different layers of 7085-T651 aluminum alloy extra-thick plate(a),(b) surface;(c),(d)1/4 layer ;(e),(f) center

2.2 7085-T651特厚板不同厚度层的剥落腐蚀性能

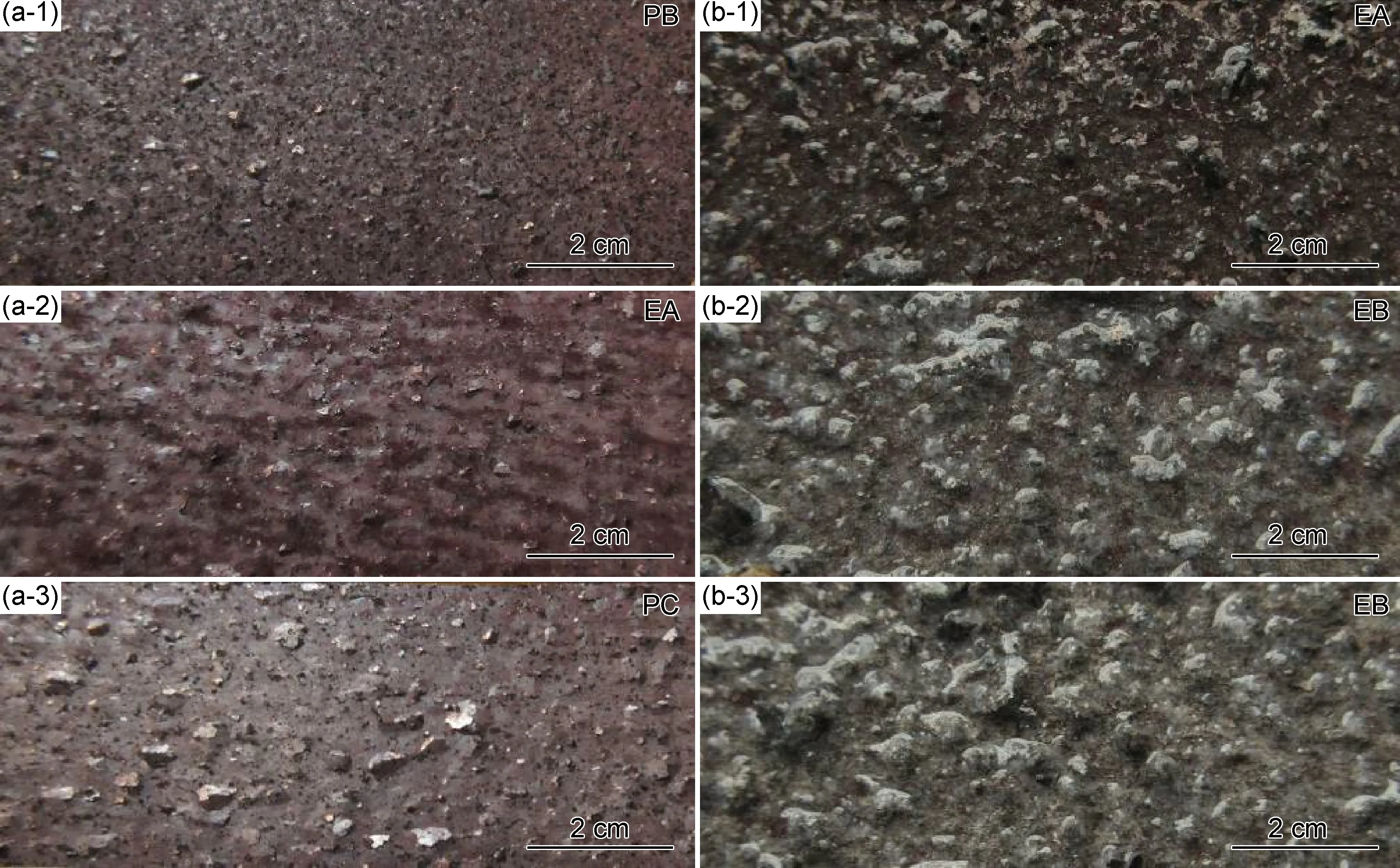

图3为7085-T651特厚板不同层剥落腐蚀照片。在浸泡过程,从表层到心层,试样产生气泡的数量增加,与腐蚀液反应也较激烈,尤其1/4层反应最为激烈。在浸泡初期,合金表面最先出现轻微的点蚀,随着浸泡时间的延长,点蚀不断加重,浸泡12 h后,表层爆皮较轻,腐蚀等级为PB级(图3(a-1)),1/4层出现鼓泡和起皮的现象较明显为EA级 (图3(a-2)),心层爆皮较严重为PC级(图3(a-3))。浸泡48 h后,合金鼓泡和起皮的现象更加明显,表面剥落分层严重,并穿入到金属深处,腐蚀产物显著增加且剥落腐蚀较严重。在1/4层和心层的位置腐蚀面积较大,表面鼓泡已全部裂开、分层并向金属内部纵深发展,溶液中有大量脱落产物,腐蚀等级已达到了EB级(图3(b-2)和3(b-3)),表层腐蚀相对较轻为EA级(图3(b-1))。

2.3 7085-T651特厚板不同厚度层的化学成分

7085-T651合金110 mm特厚板不同厚度层成分分析结果列于表1。从表1可见,110 mm厚板材不同厚度层的成分分布较均匀,只是在板材心层附近主强化合金元素Zn,Mg,Cu的含量略高。

图3 7085-T651特厚板表层(1),1/4层(2)和中心层(3)剥落腐蚀形貌 (a) 12h;(b) 48 hFig.3 Corrosion morphologies of 7085-T651 aluminum alloy extra-thick plate at surface(1),1/4 layer(2) and center(3)(a) 12h;(b) 48 h

LayerZnMgCuFeSiZrTiAlSurface7.061.521.710.03260.00760.1110.0346Bal.1/4layer7.081.531.740.03350.00800.1090.0336Bal.Center7.121.561.770.03190.00770.1110.0370Bal.

2.4 7085-T651特厚板不同厚度层的微组织及相分析

图4为7085-T651特厚板不同层的金相组织照片。由图可知,试样发生部分再结晶,由大量细小的亚晶和异常粗大的再结晶晶粒组成;腐蚀后再结晶区域呈白色,未再结晶区域含大量亚晶,腐蚀后呈黑色;再结晶晶粒沿轧向拉长,整个再结晶晶粒呈扁平状;表层主要是大量的亚晶和少量的再结晶,再结晶晶粒的尺寸较小;厚板1/4厚度处,再结晶晶粒所占比例明显增大,再结晶晶粒尺寸也变大;厚板心层处再结晶晶粒所占比例显著减少。

图4 7085-T651特厚板不同层的金相照片 (a)表面;(b)1/4层;(c),(d)中心Fig.4 Metallographs at different layers of 7085-T651 aluminum alloy extra-thick plate (a) surface;(b) 1/4 layer;(c),(d) center

通过ImageJ软件对不同层样品再结晶分数进行统计,结果显示,表层再结晶晶粒尺寸和再结晶分数分别约为72 μm和31.5%,1/4层分别约为104 μm和47.7%,中心层分别约为105 μm和14.8%。对比可知,1/4层再结晶分数最多且尺寸较大,表层次之,中心层再结晶分数最少,存在大量亚晶,其中较小的亚晶尺寸2~3 μm,较大的亚晶尺寸15~20 μm,如图4(d)所示。再结晶与亚晶的比例影响其强度,一般认为,再结晶数量越多,其强度越低;因此,1/4层的强度应最低,表层稍有提高,中心层强度最高,这与图1的拉伸结果一致。

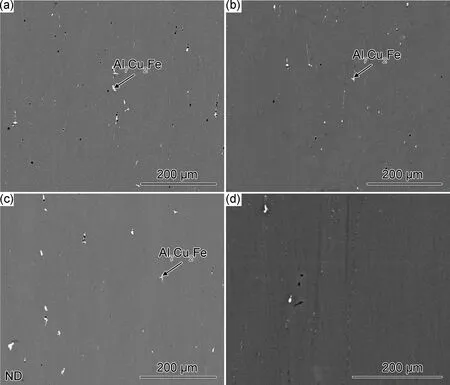

图5为7085-T651特厚板在不同厚度层的SEM照片。粗大第二相以链状形式沿轧制方向分布,厚板从表层到心层,第二相尺寸明显增大。图中白色粒子代表粗大的第二相,由图可知,3个不同层残余粗大第二相均较少,但差别也比较明显。通过对比发现,表层粗大的第二相最少,面积分数约为0.93%,1/4层次之,约为1.0%,中心层较多,约为1.43%,并且从表层到心层的尺寸有所增加。从厚板的表层到心层未溶的第二相尺寸越来越粗大,分布也不均匀,影响合金板材不同厚度层的再结晶。未溶的第二相尺寸细小分布均匀,板材的再结晶晶粒尺寸均匀,如图5(a)板材表面附近的组织。未溶的第二相尺寸粗大分布不均匀,厚板塑性变形不均匀,其再结晶晶粒尺寸也不均匀,同时晶界上还有平衡相析出,如图5(c)板材厚度中心附近的组织。扫描电镜能谱(EDX)分析结果表明,特厚板中未溶的第二相主要是Al7Cu2Fe,由文献[8]的研究结果可知,这是在铸造或均匀化过程中形成的不溶化合物。

图5 7085-T651特厚板不同层SEM照片 (a)表面;(b)1/4层;(c),(d)中心Fig.5 SEM images at different layers of 7085-T651 aluminum alloy extra-thick plate (a)surface;(b)1/4 layer;(c),(d)center

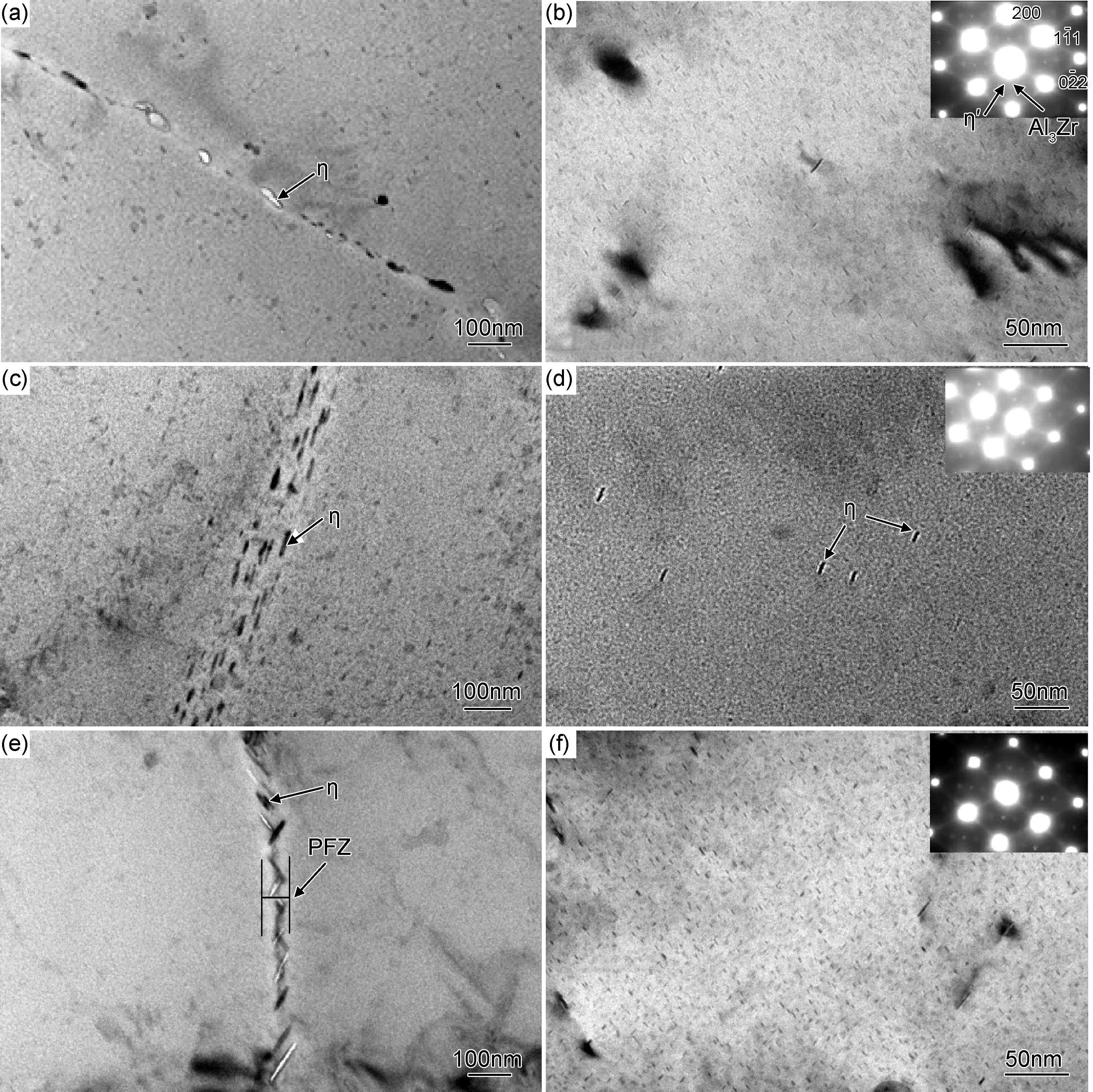

图6为7085-T651特厚板不同层的TEM照片。图6(a),6(c)和6(e)分别为表层、1/4层和中心层的晶界透射组织照片,由图6可知,表层的晶界无沉淀析出带较窄,析出相尺寸较小,呈不连续分布;与表层相比,1/4层晶界无沉淀析出带变宽,析出相粗化,尺寸变大,并且更加的不连续分布;中心层的晶界无沉淀析出带与1/4层相差不多,但晶界析出相尺寸更大,也呈不连续分布。图6(b),6(d)和6(f)分别为表层、1/4层和中心层的晶内透射组织照片,图中衍射花样均为<110>方向,时效析出相为η′相。通过对比发现,表层晶内时效析出相尺寸细小,分布弥散,粗大的短棒状η平衡相数量较少;心层粗大η平衡相尺寸增加,数量增多,时效析出相尺寸最大。

图7为7085-T651特厚板不同层的DSC曲线图。从图7中可以明显看出,中心层的DSC曲线位置最高,表层次之,1/4层最低。由此可见,三个不同厚度层样品的峰面积不同,析出相的体积分数不同。结合图7(b)中DSC曲线处理结果,峰值温度越高表示时效析出相尺寸越大[9-10],对于GP区和η′相的溶解峰A,1/4层峰值温度最低,时效析出相尺寸最小,表层略高,心层最高,时效析出相尺寸最大,这与图6(b)和6(f)相吻合。对于η′相的析出峰B,中心层峰值温度最低,1/4层略高,表层最高。B峰值温度越高,η′强化相的析出越困难。对于η平衡相的析出峰C,1/4层峰值温度最低,中心层略高,表层最高。C峰值温度越高,η′强化相向η平衡相的转化越困难。由此可见,厚板不同层的时效析出情况存在不均匀性。

图6 7085-T651特厚板不同层TEM照片 (a),(b)表层;(c),(d)1/4层;(e),(f)中心层Fig.6 TEM images at different layers of 7085-T651 aluminum alloy extra-thick plate(a),(b) surface;(c),(d) 1/4 layer;(e),(f) center

图7 7085-T651特厚板不同层的 DSC曲线及处理结果Fig.7 DSC curves(a) and results(b) at different layers of 7085-T651 aluminum alloy extra-thick plate

3 分析与讨论

7085铝合金特厚板生产通常包括熔炼铸造、均匀化、热变形、固溶淬火、时效热处理等环节。特厚板组织性能沿厚度方向不均匀与铸锭组织不均匀、热轧变形不均匀及淬火敏感性有关[5-7,11]。

生产特厚板就需要大截面尺寸的铸锭,而铸锭尺寸越大,铸锭凝固过程中其组织越不均匀,铸锭组织不均匀会影响最终制品的机械性能。铸锭组织包括晶粒大小、形状、取向及合金元素分布等。制备特厚板所用的半连续铸造扁锭在铸造过程由表层到厚度中心其冷却速率减小,从表层到心层,晶粒的结构呈细等轴晶-柱状晶-粗等轴晶变化[6],同时非平衡凝固程度降低,结晶相的尺寸也越来越粗大,主要合金元素在不同层分布不均匀[7],尤其是Cu和Zr元素的偏析十分严重,后续的热处理及加工过程可以在一定程度上减小但不能完全消除晶粒及成分的不均匀分布,故时效后各层强度是不均匀的。

7085铝合金大扁铸锭在热轧生产特厚板过程中,从特厚板表面附近到厚度中心其塑性变形程度越来越小,导致变形不均匀,结晶相在轧制过程的破碎程度也越来越低[12-15]。因此,板材表层到心层其未溶结晶相的尺寸越来越粗大,导致不同层的残余第二相分布不均匀,且该相是高熔点的富Fe相,在后续的固溶过程中难以消除,且还会作为再结晶晶粒形核的核心。同时,由于板材轧制过程中表层与轧辊接触,使板材表层温度下降较心层快,表层变形储能高,特厚板在固溶过程中表层温升快,心层温升慢,导致心表层存在温差。因此,特厚板表层再结晶晶粒尺寸较小,数量较多且比较均匀。在特厚板厚度方向上沿轧向伸长的异常粗大再结晶晶粒随之增大,在厚度中心附近虽然变形较小但残余第二相尺寸较大,经固溶处理后保留大量的变形组织,只出现了少量粗大的再结晶晶粒,厚度方向的变形量和第二相分布不均匀导致固溶后再结晶分数和晶粒大小不均匀。厚板心层大量变形组织的保留,使其具有比较高的强度[7]。

7000系铝合金特厚板存在淬火敏感性,它的中心往往难以获得较大的淬火速率,合金冷却速率慢时,粗大的平衡相往往易在A13Zr粒子上析出,降低固溶体饱和度,削弱时效强化能力[16-18],也可造成厚度方向性能不均匀。7085铝合金特厚板进行固溶处理后,立即采用辊底式喷淋淬火对厚板进行冷却,厚板心表层冷却强度存在差异,导致厚板存在明显的淬火残余应力、表层压应力和心层拉应力。表层冷却强度高,过饱和固溶度大,时效强化效果显著;心层冷却强度低,过饱和固溶度小,时效强化效果低。厚板表面附近冷却速率较高,即使存在A13Zr等弥散相形核核心,依然来不及析出形核就以过饱和固溶体的形式固定下来,在后续的时效过程中,形成了大量细小弥散的强化析出相(图6(b)),随着距表层距离的增加,合金的冷却速率降低,在合金厚板1/4厚度处,只析出少量尺寸较小的平衡相(图6(d)),厚板心层晶内淬火析出相的尺寸和数量并未发现有明显地增加(图6(f)),晶界的析出相及无沉淀析出带明显增加(图6(e)),因而导致其抗剥落腐蚀性能较差[19-20]。

4 结 论

(1)110 mm厚7085-T651特厚板不同厚度层力学性能和剥落腐蚀性能存在明显的不均匀性,1/4厚度层强度最低,为540 MPa,抗剥落腐蚀性能最差,腐蚀等级为EB级,心层强度最高,为580 MPa,表层抗剥落腐蚀性能最好,腐蚀等级为EA级。

(2)110 mm厚7085-T651特厚板不同厚度层微观组织存在明显的不均匀性,1/4层再结晶分数最多,约为47.7%,尺寸较大,约为105 μm,晶界及晶内均有平衡相析出,时效析出相尺寸较小,因而力学性能及抗剥落腐蚀性能均最差;中心层再结晶分数最少,约为14.8%,存在大量亚晶,残余的Al7Cu2Fe相最多,约为1.43%,晶界平衡相尺寸、时效析出相尺寸及PFZ宽度均较大,因而力学性能较好而抗剥落腐蚀性能较差。

[1] WARNER T.Recently-developed aluminum solutions for aerospace applications[J].Mater Science Forum,2006,519/520/521(2):1271-1278.

[2] 佘欢,疏达,储微,等.Fe和Si杂质元素对7×××系高强航空铝合金组织和性能的影响[J]. 材料工程,2013(6):92-98.

(SHE H,SHU D,CHU W,etal.Effects of Fe and Si impurities on the microstructure and properties of 7××× high strength aircraft aluminum alloy[J]. Journal of Materials Engineering,2013(6):92-98.)

[3] CHAKRABARTI D J,LIU J,SAWTELL R R,etal.New generation high strength high damage tolerance 7085 thick alloy product with low quench sensitivity[J].Materials Science Forum,2004,28(2):969-974.

[4] LI C B,ZHANG X M,DENG Y L. Effect of Zener-Hollomon parameter on quench sensitivity of 7085 aluminum alloy[J]. Journal of Alloys and Compounds, 2016,688:456-462.

[5] ROBINSON J S,CUDD R L,ANNER D A. Quench sensitivity and tensile property inhomogeneity in 7010 forgings[J].Journal of Materials Processing Technology,2001,119(1/2/3):261-267.

[6] 张新明,韩念梅,刘胜胆,等. 7050铝合金厚板织构、拉伸性能及断裂韧性的不均匀性[J]. 中国有色金属学报,2010,20(2):203-208.

(ZHANG X M,HAN N M,LIU S D,etal.Inhomogeneity of texture, tensile property and fracture toughness of 7050 aluminum alloy thick plate[J].The Chinese Journal of Nonferrous Metals,2010,20(2):203-208.)

[7] 丛福官,赵刚,田妮,等.7150-T7751铝合金厚板性能的不均匀性[J].材料研究学报,2013.27(2):145-158.

(CONG F G,ZHAO G,TIAN N ,etal.Inhomogeneity of properties of 7150-T7751 aluminum alloy thick plate[J].Chinese Journal of Materials Research,2013,27(2):145-148.)

[8] 樊喜刚.A1-Zn-Mg-Cu-Zr合金组织性能和断裂行为的研究[D].哈尔滨:哈尔滨工业大学,2007.

(FAN X G. Study on the microstructures and mechanical properties and the fracture behavior of the Al-Zn-Mg-Cu-Zr alloys[D]. Harbin:Harbin Institute of Technology, 2007.)

[9] 刘胜胆,李承波,邓运来,等. 时效对7055铝合金厚板淬透性的影响[J]. 金属学报,2012,48(3):343-350.

(LIU S D,LI C B,DENG Y L,etal.Influence of aging on the hardenability of 7055 aluminum alloy thick plate[J].Acta Metallurgica Sinica,2012,48(3):343-350. )

[10] LIU S D,LI C B,HAN S Q,etal.Effect of natural aging on quench-induced inhomogeneity of microstructure and hardness in high strength 7055 aluminum alloy[J].Journal of Alloys and Compounds,2015,625:34-43.

[11] LI P Y,XIONG B Q,ZHANG Y A,etal.Quench sensitivity and microstructure character of high strength AA7050[J].Transactions of Nonferrous Metals Society of China,2012,22(2):268-274.

[12] DENG Y L,WAN L,ZHANG Y.Evolutions of microstructures and textures of 7050Al alloy plate during solution heat treatment[J].Journal of Alloys and Compounds,2010,498:88-94.

[13] CHEN J Z. Through-thickness microstructure texture and strength gradients in AA 7055 rolled plate[J].Materials Science Forum,2007,957:546-549.

[14] 张智慧,左玉婷,刘淑凤.7B04铝合金板沿厚度方向显微组织、织构及力学性能的研究[J].电子显微学报,2011,30(4-5):322-326.

(ZHANG Z H,ZUO Y T,LIU S F.Study on microstructure mixture and tensile property of 7B04 aluminum alloy plate along thichness direction[J].Joural of Chinese Electron Microscopy Society,2011,30(4-5):322-326.)

[15] CHEN J Z.Through thickness texture gradient in AA7055aluminum alloy[J].Materials Letters,2008,62(1):88-90.

[16] 肖代红,陈送义,陈康华.淬火工艺对含Sc的AA7150锻造铝合金性能的影响[J].中国有色金属学报,2010,20(2):226-232.

(XIAO D H,CHEN S Y,CHEN K H.Effect of quenching technique on properties of forged aluminum alloy AA7150 with minor Sc[J].The Chinese Journal of Nonferrous Metals,2010,20(2):226-232.)

[17] 熊柏青,李锡武,张永安,等. 新型高强韧低淬火敏感性Al-7.5Zn-1.65Mg -1.4Cu -0.12Zr合金[J].中国有色金属学报,2009,19( 9):1539-1547.

(XIONG B Q,LI X W,ZHANG Y A,etal.Novel Al-7.5Zn-1.65Mg-1.4Cu-0.1Zr alloy with high strength high toughness and low quench senstivitiy[J].The Chinese Journal of Nonferrous Metals,2009,19( 9):1539-1547.)

[18] 张新明,余翠娟,刘胜胆.Fe、Si杂质对Al-Zn-Mg-Cu合金淬火敏感性的影响[J].材料工程,2013(10):42-48.

(ZHANG X M,YU C J,LIU S D.Influence of Fe and Si impurities on the quench sensitivity of Al-Zn-Mg-Cu alloy[J].Journal of Materials Engineering,2013(10):42-48.)

[19] 李承波,张新明,刘胜胆.7085铝合金剥落腐蚀的淬火敏感性[J].材料研究学报,2013,27(5):455-460.

(LI C B,ZHANG X M,LIU S D.Quench sensitivity relative to exfoliation corrosion of 7085 aluminum alloy[J].Chinese Journal of Materials Research,2013,27(5):455-460.)

[20] 张新明,吴泽政,刘胜胆,等. 固溶处理对7A55铝合金局部腐蚀性能的影响[J]. 材料工程,2014(4):26-33.

(ZHANG X M,WU Z Z,LIU S D,etal.Influence of solution heat treatment on localized corrosion of 7A55 aluminum alloy[J].Journal of Materials Engineering,2014(4):26-33.

(责任编辑:徐永祥)

Inhomogeneity of Microstructure and Properties of 7085-T651 Aluminum Alloy Extra-thick Plate

LI Chengbo1,2,3, HE Kezhun2, SONG Fengxuan2, LIU Shengdan1,3, CAO Shengqiang2, ZHANG Xinming1,2,3

(1.Light Alloy Research Institute, Central South University,Changsha 410083,China;2.Alnan Aluminum Inc., Nanning 530031,China;3.Nonferrous Metal Oriented Advanced Structural Materials and Manufacturing Cooperative Innovation Center,Central South University,Changsha 410083,China)

Inhomogeneity of microstructure and properties of 7085-T651 aluminum alloy extra-thick plate were investigated by tensile properties, exfoliation corrosion, optical microscopy(OM), composition analysis, scanning electron microscopy(SEM),differential scanning calorimetry (DSC) and transmission electron microscopy (TEM). The results show that the microstructure, tensile property and exfoliation corrosion in different layers of 7085-T651 aluminum alloy of 110 mm thick are inhomogeneous. For the 1/4 thickness layer, the tensile strength is the minimum, 540 MPa,and the resistance to exfoliation corrosion of this layer is the worst, with exfoliation corrosion classification of EB. For the core layer, the tensile strength is the maximum, 580 MPa. The resistance to exfoliation corrosion of the surface layer is the best, with exfoliation corrosion classification of EA. For the 1/4 thickness layer, it has the largest recrystallized fraction up to about 47.7% and the grain size is about 105 μm; there are equilibrium phase particles precipitated on grain boundaries or within grains; the size of aging precipitates is small; and thus both mechanical properties and resistance to exfoliation corrosion are the worst. For the core layer, it has the smallest recrystallized fraction of about 14.8% and there are a large amount of sub-grains; the fraction of residual phase Al7Cu2Fe almost reaches up to about 1.43%; the size of the equilibrium phase on grain boundaries, the size of aging precipitates and the width of PFZ are large, and therefore good mechanical properties and bad resistance to exfoliation corrosion are obtained.

7085 aluminum alloy; extra-thick plate; inhomogeneity; precipitate free zone

2016-03-14;

2016-04-15

国家重点基础研究计划项目(2012CB619501);国家国际科技合作专项项目(2014DFA50210)

李承波(1987—),男,博士,主要从事高性能轻合金材料研究,(E-mail)csulicb@qq.com。

10.11868/j.issn.1005-5053.2016.6.003

TG146.21

A

1005-5053(2016)06-0015-08