鲁迈拉油田R551井固井事故及处理

2016-12-08张殿胜冀成楼冯光彬占焕校

张殿胜,冀成楼,冯光彬,占焕校

(中国石油伊拉克公司鲁迈拉项目作业部,北京 100120)

鲁迈拉油田R551井固井事故及处理

张殿胜,冀成楼,冯光彬,占焕校

(中国石油伊拉克公司鲁迈拉项目作业部,北京 100120)

鲁迈拉油田固井难度大,有因为固井达不到要求而报废进尺的情况发生。针对此问题,以R551井固井事故的成功处理为例,介绍了复杂井型固井事故处理的方法和流程。首先确定主要产油层位和渗透层地层性质,然后采用超声波成像测井、噪声和温度测井等测井方法对胶结质量、封固层位等进行准确分析和描述,获取层间封隔、油层封固和层间可能窜流情况的一手数据,再通过流入测试的技术手段检验层间封隔有效性,最后确定了下封隔器的完井方法。该方法对R551井主要油层之间成功进行了封隔,达到了有效固井的目的,避免了盲目挤水泥甚至报废进尺进而侧钻的情况发生,减少了经济损失,为处理同类事故井积累了施工经验。

固井;事故;闪凝;井壁垮塌;流入测试

鲁迈拉油田位于伊拉克南部的巴士拉省,是伊拉克境内第一大油田,迄今已有近60年的开发历史。油田包含MP、Mi、US、NU和4P等5个主力油藏,这些油藏分属3个层位,岩性复杂,既有海相三角洲砂岩油藏,又有缓坡台地相碳酸盐岩油藏,各油藏开采程度不一、油藏内部油水界面不统一、储层非均质性强,地质条件较为复杂。2009年6月30日,中国石油天然气集团公司(简称中国石油)与英国BP石油公司(简称BP)在伊拉克第一轮国际油气田招标中联合竞得技术服务合同标,获得鲁迈拉油田的作业权,开启了中国石油(PetroChina)与BP、伊拉克南方石油公司(SOC)联合体——鲁迈拉联合作业机构(ROO)共同运作的项目模式。鲁迈拉油田地层岩性复杂,包含大量多孔性白云岩和裂缝石灰岩,钻井中失返井漏经常发生。在TM、US等大页岩段,随着钻井时间的延长,井壁坍塌越来越严重,页岩段井径超大,套管居中度难以保证,固井顶替效率低,导致此井段固井质量差,甚至层间封隔失效;加上油田井型多为大位移S形和J形,技术套管和油层套管固井质量很难保证。针对鲁迈拉油田套管固井封固标准难以达到要求的困难,ROO开发了多种应对方案,但仍无法彻底避免固井质量问题,有时不得不采取射孔挤水泥和侧钻等补救措施,既增加了成本,又耗费了大量时间。R551井由于固井井眼准备不充分,固井过程中井壁垮塌,压力突升,最终导致固井失败。事故发生后,技术人员对事故原因认真分析,先后采用了扫塞、声幅测井、噪声和温度测井、流入测试及封隔器完井等技术方法,有效避免了盲目挤水泥甚至报废进尺进而侧钻的情况发生,减少了经济损失,为处理同类事故井积累了施工方法和经验[1-3]。R551井固井事故的处理方法也完善了鲁迈拉油田的固井标准和设计基础。

1 事故过程

R551井是伊拉克北鲁迈拉油田的一口中深S形定向井,由一家国际知名的钻井总承包商承钻。该井于2013年6月15日开钻,7月22日钻至井深3418m完钻,电测后常规通井,井眼通畅,循环3小时(循环期间发现振动筛返出大量片状、块状岩屑,最大3cm),直到井底循环干净;打入50m3(密度为1.24g/cm3)高黏度钻井液充满整个裸眼井段,起钻。

7月29日10∶45开始下7in VAM TOP L80套管。

7月31日11∶30套管下至3089~3091m井段遇阻,开泵尝试建立循环,最高泵压达2500psi①1psi=0.0069MPa,下同环空仍不能顶通。停泵泄压,以小排量为190L/min打压至500psi;憋压上下活动套管,活动幅度为一根套管长度;建立循环后逐渐增加排量至800L/min,立压1600psi,发现振动筛返出大量岩屑。边循环、边上下活动套管,直至振动筛无岩屑返出。继续开泵下套管至设计深度3414m。

7月31日15∶30在循环调节钻井液性能的同时上下活动套管,活动幅度为一根套管长度,钻井液屈服值从35调整至17,过程持续时间8小时。

7月31日23∶30安装固井管线及井口固井装置并试压。

8月1日3∶00活动套管时绞车盘刹液压站出现故障,12∶15修好继续作业,期间循环9.25小时,无法活动套管。

8月1日12∶15开始重新准备配尾浆固井水,固井管线试压,混配尾浆,期间一直循环,振动筛上无岩屑,钻井液密度为1.20g/cm3,黏度为42mPa·s, 失水为4cm3/30min,滤饼厚度为1mm,排量为540L/min,立压650psi。

8月1日16∶45—17∶15继续配制密度为1.9g/cm3尾浆30.2m3。

8月1日17∶15开始固井施工。用固井车泵入清水1.6m3;投入固井下胶塞;边配边注14.2m3(密度为1.65g/cm3)领浆,排量为700L/min;泵入密度为1.9g/cm3的尾浆30.9m3,排量为700L/min;冲洗固井管线;剪开顶塞销;泵入水1.6m3,随后开始由钻井泵替入盐水;在替入15.8m3盐水后压力由217psi升至995psi;替入盐水18.7m3时,压力升至2676psi,井口失返;替入盐水19.7m3时压力升至3324psi,井口仍无返出;切换至固井泵车又替入清水1.6m3,压力升至4295psi,井口无返出;又切换回钻井泵,尝试用1000~1200psi顶替,未成功。通过固井泵车、钻井液泵累计替入21.8m3清水。调整在套管头处坐卡,累计向井内泵入水钻井液45.1m3,其中套管内33.5m3,进入环空11.6m3。

2 固井事故原因分析

固井事故发生存在如下两种可能原因[4-9]:

2.1 环空发生井壁垮塌或桥堵造成环空堵塞

(1)下套管至3089~3091m井段时发生堵塞遇阻,泵压峰值达到2500psi,不得不开泵将套管冲到井底。

(2)固井前循环时间长达24.75小时,其中16.75小时循环时屈服值为17。

(3) 泵入尾浆时已显示出环空堵塞的趋势。

(4)替钻井液时只要套管上下活动,就可观测到由机械扰动而产生的压力波动。

2.2 水钻井液发生闪凝[10]

盐水混入水钻井液中,严重缩短水钻井液稠化时间;不适当或不正确的外加剂混入水钻井液;准备好领浆配浆液20小时后才开始固井施工;尾浆配浆液被盐水损害。

结合现场施工情况,分析认为固井过程中压力突升并最终导致固井失败(套管内留水泥塞)的原因是井壁垮塌。分析如下:

(1)下套管前通井到底循环时发现振动筛返出大量片状、块状岩屑,最大3cm;由于裸眼井段有T(2222~2260m)和NU(2796~3075m)两个泥岩层,说明井壁开始脱落、坍塌。

(2)下套管至3089~3091m井段遇阻,开泵无法循环,最高泵压达2500psi;憋压上下活动套管最终建立循环,之后逐渐增加排量循环,发现振动筛再次返出大量岩屑。这说明井壁再次坍塌,因为在套管遇阻时,套管恰好下过NU层,该层在本井跨度达279m,除少量砂岩段、石灰岩段外,其余为长段连续的泥岩段,容易浸泡坍塌。

(3)因设备原因循环时间达24小时,钻井液处理后在屈服值较低情况下循环16.75小时,对井壁冲刷严重。泵入水钻井液总量约为280bbl(45.1m3),顶替117bbl(18.6m3),总量大约为63.7m3时泵压蹿升。按照注水钻井液速度为1m3/min计算,尾浆注入时间至少在30min以上,水钻井液(加了各种外加剂,尤其是降失水剂)的稠化从30BC到无法泵送的过渡时间太短,领浆提前稠化的原因基本可以排除。

(4)产生高压后改由水泥车顶替,顶替0.9m3后压力达到3913psi,水泥车顶替1.6m3后压力达到4295psi,继续顶替至累计1.8m3时,压力降到4104psi,说明此时地层已经压漏,如果水钻井液提前稠化,不会出现压力下降的现象。

(5)尾浆被顶替液(盐水)影响的可能性不存在。鲁迈拉油田生产套管固井全部使用双塞水泥头,尾浆与顶替液接触的机会微乎其微。

3 事故处理方案

事故发生后,下入6in钻具组合(6in 三牙轮钻头+浮阀+4in钻铤×9+4in随钻震击器+4in钻铤×6+3in加重钻杆×3+3in钻杆)探到水泥塞顶在1687m处,该深度以下套管内“灌香肠”;钻水泥塞至浮箍3390m处起钻,下7in刮削管柱刮管以确保套管内无杂物,然后进行USIT-CBL-VDL(超声波成像测井)测井。

为测试Z层(主力油层)和NU层是否获得封隔,选择在两层之间的S层3143~3149m段射孔。

根据声幅评价结果,主力产层Z层(包括US层 和M层)基本已封固,NU层下部及S层也被水泥覆盖,尽管在NU层上部和M层间存在挤水泥成功的可能性,但考虑到省时、不损坏套管、易组织和可行性等因素,决定取消在不同层段射孔后挤水泥的方案,改为以下施工方案:

(1)进行噪声和温度测井,测试两个层间是否有窜流。

(2)层间封隔。

①射孔段和Z层之间的封隔。做流入测试(Inflow Test),若NU层没有流体流入井内,就证明从NU层到射孔处及Z层能够实现封隔。如果测试有流体流入井内,则考虑以下措施:在射孔段进行地层完整性试验;根据试验结果决定是否进行射孔段挤水泥;钻开水泥塞,重复做流入测试;如果重复流入测试验证仍有流体流入,则下套管补丁工具在管内封住射孔段。

②NU层和M层之间的封隔。噪声和温度测井验证环空是否有流体流动,没有则认为环空水泥环实现了有效封隔。若有流体流动,则射孔、挤水泥,然后钻水泥塞,测USIT 及重复噪声温度测井。若仍有流体流动,则进行侧钻。

③M层和地面之间的封隔。 M层压力为2400psi,认为可以被水压住,在环空安装压力表检测压力,进行采油。

4 事故处理实施过程

按照实施方案,现场开始执行以下措施:

(1)噪声和温度测井仪器下入7in套管内检查管外是否有窜流。结果显示,M层和NU层之间、NU层和Z层之间、M层以上均无窜流。

(3)环空压力表监测时间长达128小时,压力表压力始终为零,表明在M层之上可实现液压封隔。

(4)第一次流入测试。为确定该井在生产周期内是否会有流体从NU层或Z层通过射孔处流入井内,使用一种简单的DST(钻柱测试工具)坐封在射孔段上方,降低射孔处压力至2200psi(负压500psi)。

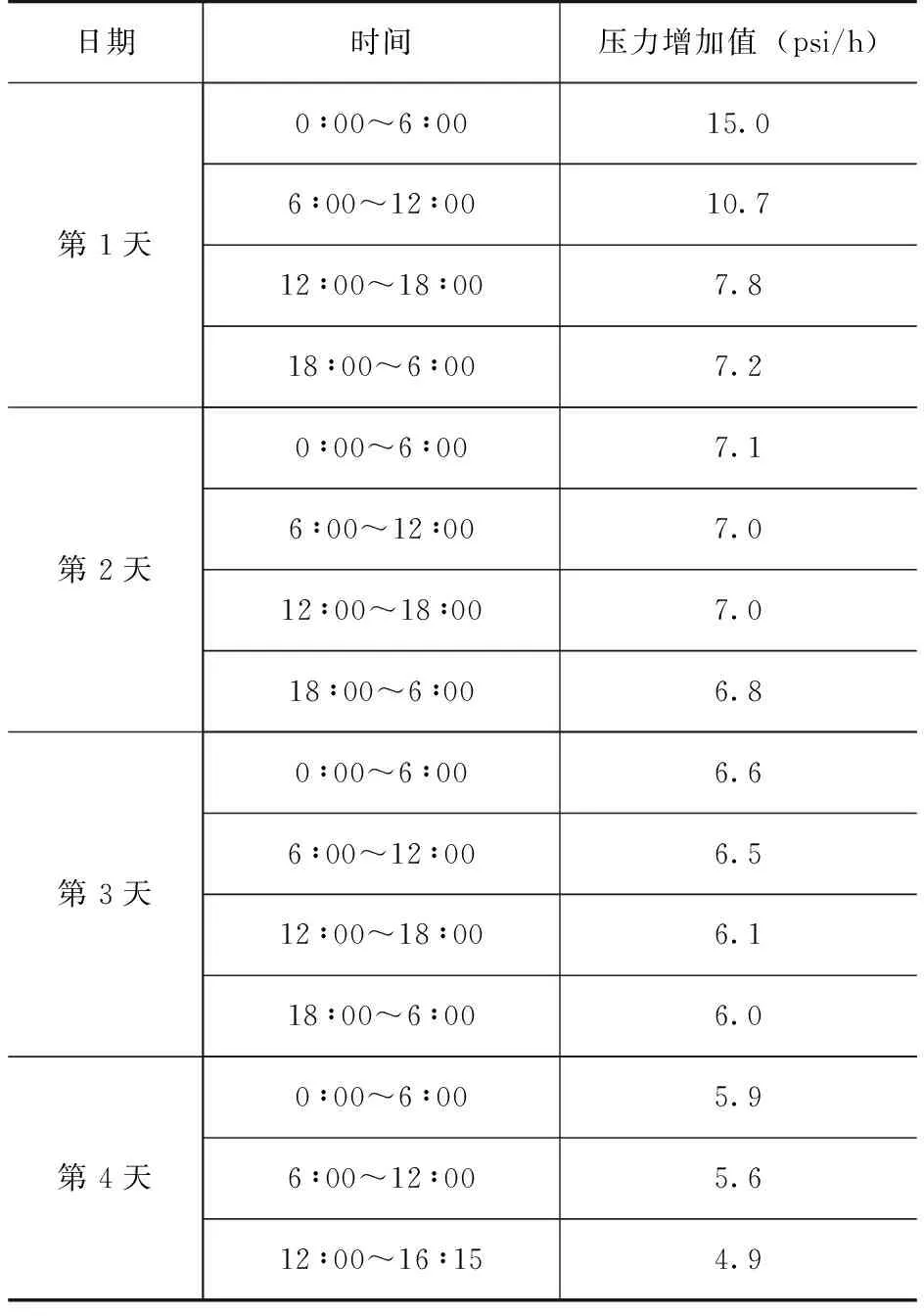

环空加压至2300psi打开压力控制阀(PTV),地面水桶气泡持续7min后消失。测试显示井下温度、压力变化很小;同时环空封隔器试压1000psi,稳压10min压力不降。流动测试期间温度无变化,一直见到间断的气泡显示,井下压力变化见表1。

表1 井下压力变化数据表

第4天22∶30解封封隔器,反循环井筒液体,见地层水和油花,停止循环后观察井口无压力变化、无流动,提出DST管柱,结束测试。

在2200psi下,流入测试显示射孔段有极弱的液体流动,压力积聚速度开始是18psi/h,在20小时之内快速下降至7.5psi/h,89小时后降低5.7psi/h。

流入测试显示,射孔处最终压力在3117psi左右;裸眼电测显示,该井Z层压力为4500psi,NU层地层压力为4600psi,射孔处压力低于NU层和Z层,而在射孔处没有监测到明显的流体进入井眼,表明射孔段和Z层或NU层之间不连通。

(5)第二次流入测试。由于第一次流入测试显示了极弱的液体流入,因此将井眼替换成水又进行了第二次流入测试,以检验水柱能否完全阻止来自地层的液体流入,从而确定完井液密度。流入测试结果显示,无地层流体流入井筒。

5 完井方案

温度和噪声测井显示,Z层和NU层之间无窜流;流入测试显示,水的静液压力足以阻止来自射孔段的地层流体。因此选择在射孔段和产层之间下入可回收式封隔器,实现目前射孔段和产层之间的封隔,在封隔器之上环空注入密度为1.22g/cm3的盐水,完井管柱结构如图1所示。

6 结束语

(1)在下套管和固井前充分循环处理钻井液,确保泥岩层井眼稳定后再下套管和注水泥,避免下套管或固井过程中发生井塌或桥堵;固井前钻井液密度较低易引起油层上部页岩垮塌,结合其他井经验,固井前钻井液密度控制在1.23~1.28g/cm3为宜。

(2)固井发生“灌香肠”后,应认真分析实际可能出现的多种情况,制订完善的处理方案,才能有效避免射孔挤水泥甚至侧钻,避免报废进尺,从而减少经济损失。

[1] 齐奉忠,杜建平.哈里伯顿页岩气固井技术及对国内的启示[J]. 非常规油气,2015,2(5):77-82.

[2] 钟文力,洪少青,吕聪,等.页岩气水平井固井技术难点与对策浅析[J]. 非常规油气,2015,2(2):69-72.

[3] 陈曙东,辛俊和,崔明月,等.中国石油海外钻采工程技术现状与未来展望[J]. 石油钻采工艺,2014,36(2):1-7.

[4] 赵维超.硬脆性页岩井壁稳定性影响因素研究[D]. 西南石油大学,2014.

[5] 宋正聪,李青,刘毅,等.塔河油田超深井裸眼段打水泥塞事故原因分析及对策[J]. 钻采工艺,2012,35(6):119-120.

[6] 吴朗,聂世均,曾凡坤,等.深井小间隙尾管固井作业风险评价方法[J]. 中国海上油气,2015,27(1):91-95.

[7] 王虎军.浅谈水泥固死管柱事故处理技术[J]. 中国石油和化工标准与质量,2013(8):80.

[8] 白兴伟. 浅谈固井现场复杂情况的处理[J]. 中国石油和化工标准与质量,2012(10):229.

[9] 李凡,和鹏飞,张海,等.渤海油田N13井“插旗杆”固井事故处理技术[J]. 石油工业技术监督, 2015,6:44-46.

[10] 赵岳,沙林浩,王建东,等.油井水泥高温缓凝剂特性及发展浅析[J]. 钻井液与完井液,2011,28(S1):54-58.

[11] 韩振强,蒋本强,周冀,等.悬挂封隔技术在海外套管修复井中的应用[J]. 石油钻采工艺,2014,36(2):122-125.

[12] 郑辉,苏存元,米红学, 等.压力分配阀在中途钻柱测试中的应用[J]. 油气井测试,2006,15(2):71-72.

Cementing Trouble and Treatment for the Well R551 in Rumaila Oilfield

Zhang Diansheng, Ji Chenglou, Feng Guangbin, Zhan Huanjiao

(WellsDepartmentofRumaila,PetroChinaIraq,Beijing100120,China)

There have been some cementing difficulties in Rumaila oilfield,and resulted in some well sections abandoned due to the cementing quality could not meet the requirement.To solve this problem, and take the well R551 as an example for successfully handling the cementing troubles,the method and procedures have been introduced for dealing with cementing troubles in complex well casing programs. Main oil layers and properties of permeable formation must be determined at first, and then, the method of ultrasonic imaging logging, noise, temperature logging and other methods are used to analyze and describe the binding quality, sealing layers and so on accurately, so as to obtain the first hand data of interlayers sealing, reservoir isolation and possible channeling. Combined with the the technical means of inflow test to verify the effectiveness of interlayer isolation,the completion method with packers has been determined finally.The main oil layers in the well R551 have been isolated by this method, and achieved the objective of effective cementing. At the same time, it may also avoid the blind squeezing cement or sidetracking through the abandonment of some well sections, reduce the economic losses, and provide the operation experience for handling similar cementing troubles in the future.

Cementing; Trouble; Flash Set; Borehole Collapse; Inflow Test

张殿胜(1968年生),男,高级工程师,现从事钻井生产和现场管理工作。邮箱:zhangdiansheng@tom.com。

TE358

A