金属氟塑料衬套精准成形工艺研究

2016-12-08谢洪志刘金玲

谢洪志 刘金玲

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

金属氟塑料衬套精准成形工艺研究

谢洪志刘金玲

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

金属氟塑料衬套具有极高承载和超长寿命的特点,在飞机的关键润滑部位广泛使用,尺寸精度要求极高,成形工艺过程复杂。本文针对某型飞机平尾金属氟塑料衬套尺寸大、精度高、成形困难等问题,通过工艺分析影响衬套成形质量的主要因素,制定改进工艺方案,设计了带有五级校形结构的校正模进行衬套成形,并通过试验得到了模具的回弹量值、衬套展开尺寸等工艺参数,最终成形出合格的平尾金属氟塑料衬套。

金属氟塑料;衬套;多级校形模;回弹

金属氟塑料带材是一种新颖的、性能优异的润滑轴承材料,其主要成分是由聚四氟乙烯与金属基体(钢、铜)烧结而成,它综合了金属和聚四氟乙烯塑料的优点,具有机械强度高、导热性能优良、热膨胀系数小、摩擦系数低、耐磨性能好及使用温度范围宽等优点,可在干摩擦条件下长期使用。利用金属氟塑料材料具有极高承载和超长使用寿命的特点,其制造的衬套在飞机的前缘襟翼、外翼、座舱盖、起落架等部位大量使用,用以保证飞机操纵灵活性和飞行的可靠性。金属氟塑料衬套主要结构形式有两种,带凸肩和无凸肩的衬套,这两种衬套均是由金属氟塑料带材卷制而成,工艺十分复杂,国内只有少数科研院所能够制造该类衬套,且成形的衬套规格一般在φ50mm以下,对于直径在φ50mm以上的金属氟塑料衬套目前无成熟的成形工艺。

某型飞机平尾大轴采用了金属氟塑料衬套进行润滑,衬套直径尺寸大,精度要求高,其制造质量直接影响飞机的机动性能和安全性。为此,开展深入的平尾金属氟塑料衬套的成形工艺研究,确定衬套的成形方案,通过计算衬套的成形回弹量值,优化工装结构及设计尺寸,精确展开毛料尺寸等,逐步提高了衬套成形质量,并最终制造出合格的衬套零件,提高了公司在国内同行业中的竞争力。

1.衬套结构

平尾金属氟塑料衬套为开口的圆环结构,如图1所示,设计选用δ2.6的金属氟塑料带材,衬套内径尺寸为φ133mm,外径尺寸为φ138mm,其主要工艺参数如下:

(2)壁厚公差:衬套壁厚为δ2.5,公差要求不超过0.03mm。

(3)衬套内表面氟塑料层无脱落。

(4)衬套的永久变形量不大于0.025mm。

2.工艺分析

对衬套结构及主要设计参数进行分析,衬套在形成过程中主要存在以下难点:

(1)衬套尺寸大、精度高

平尾金属氟塑料衬套内径尺寸为φ133mm,是一般该类衬套内径尺寸的4倍以上,虽然衬套内径尺寸大,但衬套内径公差要求为0~0.04mm,壁厚度公差为0.03mm,尺寸精度要求极高,而且衬套采用板材成形,整个衬套开口结构,满足精度难度极大。

(2)表面易损伤

金属氟塑料材料由金属基体与表面氟塑料层复合而成,表面氟塑料层的主要成份是聚四氟乙烯,该材料在刚性模具中成形时很容易损伤,由于氟塑料层在工作时起主要作用,因此衬套设计时对表面质量要求极高,不允许成形后氟塑料层表面存在损伤,因此对于模具结构及模具的精度都提出了较高的要求。

(3)检测困难

由于金属氟塑料衬套为开口结构,图纸要求检测内径尺寸时需把压紧保证无对接间隙,且内径尺寸公差只有0.04mm,这对氟塑料衬套如何进行检测,降低检测误差提出了更高的要求,检验夹具的结构形式和制造精度都会直接影响检测结果。

3.工艺方案

通过对衬套结构及成形过程中的难点进行分析,初步确定采用预弯成形+液压校形的工艺方法,为保证金属氟塑料衬套的成形精度及表面质量,需要在提高成形工装结构,芯模尺寸,展开毛料尺寸精度和检测方法等方面进行工艺研究。

3.1成形工装设计

(1)预成形工装

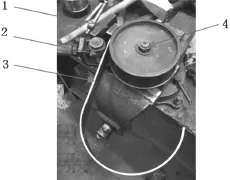

图1 金属氟塑料衬套结构图

图2 衬套卷圆工装结构图

由于衬套成形精度高,金属氟塑料衬套成形过程包括预弯成形和精确校形,预弯成形时将展开毛料弯曲成近似的圆环即可,为后续衬套的校形提供毛坯,因此预弯模具采用一般的卷圆型胎即可满足衬套预成形要求,如图2所示,卷圆型胎由端头夹紧器、转动轴、芯轴等部分组成,同时,为避免衬套内表面的划伤,卷圆型胎的表面粗糙度要求不大于Ra0.8。

(2)校形工装

(a)设计原理

金属氟塑料衬套的成形精度主要由校形工装保证,校形工装设计为阳模与五级阴模模芯配合的结构形式,工装结构形式如图3所示,衬套校形时,将预成形后的衬套毛坯固定在阳模上,阳模带动衬套一起逐一通过每个阴模模芯,阴阳模之间通过不断挤压实现衬套的校形,同时,为避免衬套内表面划伤,在工装阳模上增加了锥形引导,可以保证校形时衬套与阳模同心,避免衬套压入时偏心而导致的零件表面划伤。

(b)尺寸设计

由于金属氟塑料衬套内表面为氟塑料层,在阳模与阴模模芯挤压变薄时,衬套表面的氟层存在一定的变形回弹,通过对板材加压试验,初步确定该回弹量在0.08mm~0.09mm,已经超过衬套的尺寸公差0.04mm,为消除氟层变形回弹对衬套成形精度的影响,在设计校正模阳模时需要增加工艺补偿,衬套理论内径尺寸为,增加衬套回弹补偿后阳模内径尺寸为。

图3 校形工装结构图

校形模阴模采用五级模芯,最后一级模芯尺寸为金属氟塑料衬套的最终尺寸,因此,该级模芯设计的内径尺寸与衬套外经尺寸一致为,该模芯之前的每级模芯的内经尺寸逐渐变大,且每两级模芯之间的差值逐渐变大,这样在衬套成形时能够保证变形两越来越小,逐渐提高衬套的校形精度。校形模具的阳模与阴模模芯尺寸见表1。

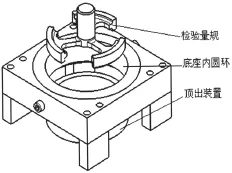

3.2检验工装设计

按图纸要求金属氟塑料衬套需要在压紧无对接间隙的状态下进行检验,因此检验工装采用圆环底座与检验量规配合的结构形式。工装结构形式如图4所示。从图4中可以看出,检验工装的圆环底座主要由内圆环和顶出装置组成,内圆环的直径尺比氟塑料衬套的外径尺寸小0.02mm,在检验时通过辅助设备将衬套压入内圆环,保证衬套压入时无对缝间隙。压入后使用检验量规进行检查,检验量规分为通规和止规,均由3个叶片组成,每个叶片弧度为70°,3个叶片同衬套内表面具有较大的接触面积,可以有效地保证检验结果的正确性。衬套检验合格后通过检验工装的顶出装置将零件取出。

4.成形试验

4.1下料

金属氟塑料衬套通过板材弯曲成形,板材展开毛料的尺寸精度对衬套的成形性及成形精度起关键作用,由于金属氟塑料材料在弯曲过程中金属层与氟层变形量不一致,采用中性层法计算公式计算出的毛料长度存在一定偏差,因此需要在此基础上选取几个不同的展开毛料尺寸进行弯曲成形试验。

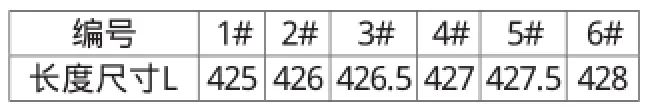

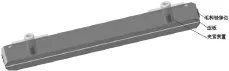

初步选取6种长度规格作为金属氟塑料的展开毛料尺寸,每种长度规格选取5件进行试验,并按1~6#进行编号,具体长度尺寸规格见表2。每种规格试验件的展开毛料的尺寸精度控制在L±0.05mm范围内,为保证该精度,新制毛料锉修夹具,方便工人对展开毛料的锉修及毛料的精度控制,锉修夹具结构形式如图5所示。

表2 试验件展开毛料尺寸

4.2预弯成形

按图2的卷圆型胎对毛料进行弯曲成形,成形时注意保护零件内表面不被划伤,预弯曲成形后保证衬套的基本的圆度。

4.3校形

金属氟塑料衬套的校形在315t液压机上进行,校形前将模具在液压机上安装固定,并调整合模的间隙值均匀,将校形模具清理干净,模具芯模表面及零件的内外表面涂润滑油,防止衬套零件表面损伤,为保证衬套的校形圆度,每个试验件校准6次,每校准一次后将衬套水平旋转90°,垂直方向旋转180°。

5.试验结果

进行衬套校形试验时,1#、2#试验件仅经过3次校形便从校形模中脱落,分析原因是毛料长度过短,经过3次校形后的衬套外径尺寸已经小于模芯内径尺寸,从而导致衬套脱落。其余试验件均正常完成6次校形。利用检验工装对3#~6#试验件进行检测,检测结果表明,3#和4#试验件用量规测量时通端与止端都能通过,衬套内径不满足要求。5#和6#试验件在内径尺寸满足量规检验要求,进行壁厚度测量时5#试验件的壁厚均匀控制在2.49mm~2.52mm,而6#试验件壁厚存在不均,个别点厚度超差,分析原因是衬套展开毛料尺寸过长,衬套校形时局部挤压变形量过大导致。经试验,5#试验件各项指标参数满足设计要求,可以证明工装结构合理,各个尺寸计算准确,按该工艺方案能够满足金属氟塑料衬套的成形要求。

图4 检验工装结构简图

图5 锉修夹具结构图

结论

通过对金属氟塑料衬套的成形工艺研究,实现了公司某型飞机平尾金属氟塑料衬套的自行研制,满足了公司科研生产需求为后续机型中衬套类零件的成形打下了坚实基础。同时,该衬套的成功研制,将国内现有的金属氟塑料衬套成形的尺寸范围提高了一倍以上,提高了我国在金属氟塑料衬套成形领域的技术水平。

[1]李卫京,崔世海,韩建民,等.金属-氟塑料自润滑材料的摩擦磨损特性[J].航空材料学报,2007,27(6):75-78.

[2]李卫京,赵洋,韩建民,等.提速客货车用改性氟塑料-金属复合衬套材料的试验研究[J].北方交通大学学报,2014,28(4):90-92.

TQ320

A