17CrNiMo6钢锭锻造开裂原因分析

2016-12-07薛良良张艳召郭亚飞刘旭东

杜 旋 薛良良 张艳召 郭亚飞 刘旭东

(中信重工机械股份有限公司,河南471003)

17CrNiMo6钢锭锻造开裂原因分析

杜 旋 薛良良 张艳召 郭亚飞 刘旭东

(中信重工机械股份有限公司,河南471003)

17CrNiMo6齿轮轴锻件钢锭在锻造过程中,钢锭锭身开裂,裂口处呈撕裂状,与变形方向垂直,显示柱状晶特征,经对该开裂区域取样,进行宏观和微观、金相组织、化学成分及力学性能分析,最终确定导致钢锭开裂的原因为柱状晶发达及晶粒粗大。进一步经过验证试验,说明柱状晶发达及晶粒粗大是在冶炼浇注后钢锭的凝固过程中形成的。通过对冶炼浇注过程采取一些控制措施,使得开裂问题得到明显改善。

17CrNiMo6;齿轮轴;钢锭;开裂;柱状晶;晶粒粗大

随着社会经济的飞速发展和科技的进步,大型机械设备的性能要求越来越高,锻件质量的控制越来越严格。然而,锻件裂纹一直是制约热加工行业生产和发展的关键问题,也因此成为该领域讨论及研究的热点、难点问题。

我公司在生产17CrNiMo6齿轮轴锻件过程中,钢锭Ⅱ火保温后WHF法拔长时出现锭身开裂。为研究钢锭开裂的性质及原因,对开裂部位进行取样并进一步做出理化分析。

1 17CrNiMo6钢锭生产过程及开裂情况

该齿轮轴锻件采用42.7 t钢锭生产,冶炼工艺为:EBT电炉→LF精炼炉→VCD脱气处理→VD浇注→热送钢锭。Ⅰ火1 050℃保温18 h后出炉压钳口,钢锭钳口处断裂;Ⅱ火1 240℃保温14 h后出炉,WHF法钢锭直拔锭身处出现严重开裂,之后钢锭直接炉冷。开裂情况如图1所示。

2 开裂原因分析

根据实际情况,钢锭是在压钳口时就出现钳口断裂现象的,以及钢锭在Ⅱ火后直拔时锭身多处开裂,说明钢锭的热塑性非常差。一般情况下,导致钢锭热塑性非常差的因素主要有以下几个方面:(1)钢种有害残余元素含量超标;(2)钢中夹杂物含量超标;(3)钢中存在使晶界弱化的二次析出相;(4)钢锭中柱状晶发达及晶粒粗大;(5)钢锭锻造加热过程中过热或过烧等。

图1 开裂钢锭取样位置

2.1 开裂处取样

由于开裂处钢锭锭身直径较大,为不破坏裂纹缺陷区域,采用气割方式对开裂处切取试块,取样位置如图1箭头所示,所取试样见图2所示。

2.2 理化分析

2.2.1 宏观断口分析

从图1和图2可以看出,锻造裂口处呈撕裂状,与变形方向垂直,裂口表面已氧化,仍显示柱状晶特征。在图2的箭头所指位置取一试样,开槽压断口,断口局部为粗大的结晶状断口,断口宏观形貌见图3所示。

图2 试样宏观图片

图3 新压断断口宏观形貌

2.2.2 扫描电镜分析

在图3箭头所指位置分别对原始断口及新压断口取样,将试样放置在KYKY2800B型扫描电子显微镜下进行观察,新压断口微观形貌为河流花样,属穿晶解理断裂,断口上未发现夹杂物、析

出产物及沿晶断口形貌等特征,如图4所示。原始断口表现为沿晶断裂特征,未发现夹杂物和二次析出产物,如图5所示。

2.2.3 化学成分分析

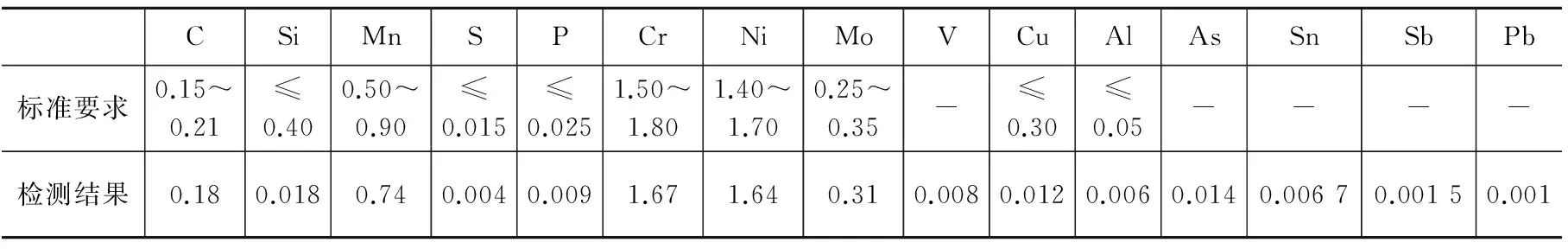

在试块上取样,在QSN750型只读光谱仪上进行化学成分分析,分析结果及17CrNiMo6钢的标准成分见表1。从表1可以看出,该钢锭化学成分满足DIN17210标准要求。

CSiMnSPCrNiMoVCuAlAsSnSbPb标准要求0.15~0.21≤0.400.50~0.90≤0.015≤0.0251.50~1.801.40~1.700.25~0.35-≤0.30≤0.05----检测结果0.180.0180.740.0040.0091.671.640.310.0080.0120.0060.0140.00670.00150.001

表2 试样力学性能试验结果

2.2.4 力学性能试验

在钢锭试样上分别取样做拉伸、冲击试验,力学性能试验结果如表2所示。从表2可以看出,钢锭试样常温下冲击韧性非常好。

2.2.5 金相分析

在断口原始裂纹处取样做金相分析。试样经磨制、抛光后在MAT200型金相显微镜下观察裂纹微观形貌,见图6、图7所示。可以看出,裂纹两侧存在着严重氧化脱碳现象,裂纹处充满氧化物(能谱分析成分主要为氧和铁)。对该试样其他位置依据GB/T 10561进行夹杂物评级,评级结果为:A类1.0级,B类0.5级,C类0.5级,D类1.0级。可以看出,夹杂物含量不超标。

图6 表面裂纹形貌

图7 裂纹尾部形貌

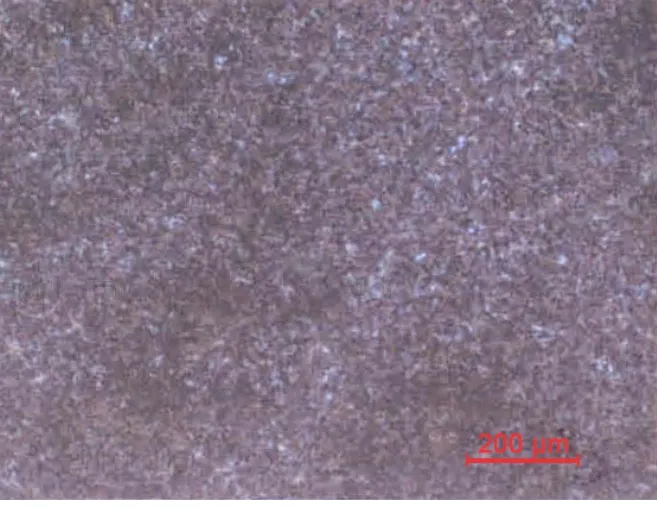

将金相试样经4%硝酸酒精溶液腐蚀后进行组织观察,金相组织为贝氏体+铁素体,铁素体沿一次晶晶界呈网状分布,晶粒异常粗大,混晶,粗大晶粒依据GB/T 6394评级为-3级,见图8所示。另外,用10%硝酸水溶液和10%硫酸水溶液腐蚀金相试样,用显微镜观察,组织形态变化不大,说明该组织中晶粒粗大不是过热造成的。

2.2.6 晶粒粗大验证试验

将钢锭试样加热到930℃保温1 h后空冷,晶粒细小,为8级晶粒,见图9(a)所示。然后将该试样加热到1 240℃保温5 h后淬火,奥氏体晶粒度为3级,见图9(b)所示。可以看出,正常情况下,锻造Ⅱ火加热到1 240℃,晶粒度不可能达到-3级的大晶粒。另外,由于同炉加热的其他材质的钢锭锻造均正常,说明钢锭加热温度正常,因此可以排除钢锭加热温度对晶粒粗大的影响,同时也排除钢锭在加热过程中存在过热和过烧现象。因此试样中的粗大晶粒应该是在冶炼浇注后的凝固过程中形成的。

(a)(b)(c)(d)

图8 金相组织

Figure 8 The metallographic structure

2.2.7 结论

通过以上检测分析可知,材料化学成分合格,有害残余元素含量不超标,夹杂物含量不超标,常温下钢的塑性韧性较好,常温断口形貌为穿晶解理断裂,未发现存在使晶界弱化的二次析出相,同时从金相组织中也未发现存在过热或过烧的组织特征,所以可以排除钢中析出相、有害残余元素超标及钢锭加热过程中的过热或过烧现象导致的锻造开裂的可能。

另外,通过对锻造裂口处的宏观分析,裂口处呈现撕裂状,与变形方向垂直,裂口表面已氧化,仍显示柱状晶特征,说明钢锭中柱状晶发达,晶粒间结合能力相对较差。钢锭中粗大的柱状晶热塑性很低,容易引起钢锭锻造开裂。另外通过金相组织分析表明,试样中晶粒异常粗大(-3级),粗大晶粒将显著降低钢在高温下的塑性和韧性,也同样容易引起锻造时发生开裂现象。钢锭中柱状晶发达和晶粒粗大也正好说明了该钢锭的热塑性差的特征。

(a)

综合分析认为,柱状晶发达及晶粒粗大是导致该钢锭锻造开裂的主要原因。

3 改进措施

据文献显示,在冶炼浇注后钢锭的凝固过程

中,影响钢锭柱状晶及晶粒组织变化的因素主要包括:钢锭浇注温度、浇注速度、浇注前钢锭模温度、钢液冷却速度以及钢液中能促进晶粒细化的元素(如Nb、Ti等)含量等。因此从这几方面考虑,采取以下改进措施:

(1)在精炼后期,钢液中加入适量的铌铁,促进凝固过程中晶粒细化。

(2)浇注温度高时,钢液内部积蓄的热量大,钢锭凝固速度慢,容易造成晶粒组织粗大。因此,在工艺浇注温度范围内,低温浇注,增加钢锭激冷层厚度,提高初凝外壳抵抗开裂能力。

(3)在工艺浇注速度范围内,降低钢水浇注速度。

(4)严格控制冶金辅具的使用温度,确保钢锭模使用温度不能过低。

4 结论

通过对17CrNiMo6齿轮轴锻件钢锭裂纹的研究分析可知,导致钢锭开裂的主要原因为柱状晶发达及晶粒粗大,通过对冶炼浇注过程采取纠正措施,并加强对各冶炼操作环节的严格控制,使得钢锭开裂问题得到明显改善。

[1] 刘占东,岳喜军. 包晶钢锭锻造开裂原因分析[J]. 大型铸锻件,2011 (6): 17-27.

[2] 纪勇. 加热锻造时钢锭产生裂纹原因[J]. 一重技术,2008(8) : 40-41.

[3] 刘云,卜恒勇,郭建政. 钢锭模初始温度对钢锭凝固的影响[J]. 一重技术,2014 (6): 56-59.

[4] 魏鑫燕,朱荥,林腾昌.大钢锭凝固过程的数值模拟研究[J].铸造技术,2012,32(11):1576-1579.

[5] 石德珂.材料科学基础第二版[M].北京:机械工业出版社,2003.

编辑 杜青泉

Reason Analysis on Forging Cracks of 17CrNiMo6 Ingot

Du Xuan, Xue Liangliang, Zhang Yanzhao, Guo Yafei, Liu Xudong

During the forging process of 17CrNiMo6 gear shaft, the cracking appears on the body of ingot. The tearing-shape cracking is vertical to the deformation direction, which shows the characteristics of columnar crystal. By taking the samples in this cracking area, the macroscopic and microscopic examination, the metallographic structure examination, the chemical composition analysis and the mechanical property analysis have been carried out. Eventually, the reason for cracking on ingot has been determined as the development of columnar crystal and the coarse grain. By performing the further verification test, the development of columnar crystal and the coarse grain have confirm to appear during the solidification process of ingot. By taking some controlling measures during the smelting and pouring process, the cracking issue has been improved obviously.

17CrNiMo6; gear shaft; ingot; cracking; columnar crystal; coarse grain

2016—05—24

TG316.1+92

B