电网铸铝设备线夹缺陷分析

2016-12-07李元佳何凤生孙德兴李文胜

李元佳 何凤生 孙德兴 李文胜

(1.广东电网有限责任公司东莞供电局,广东523008;2. 广东电网有限责任公司电力科学研究院,广东510080)

电网铸铝设备线夹缺陷分析

李元佳1何凤生2孙德兴1李文胜2

(1.广东电网有限责任公司东莞供电局,广东523008;2. 广东电网有限责任公司电力科学研究院,广东510080)

针对铸铝设备线夹缺陷,采用宏观检查、光谱分析、硬度试验、金相试验和扫描电镜分析等试验方法,得出缺陷产生原因是制造工艺控制不当和材料组织不理想。

电网;铸铝线夹;缺陷分析

电网设备线夹是连接导线和电气设备的重要金具,由紧固导线部分和电气设备连接部分组成,前者为管形结构,后者为端子板结构[1-3]。而铝设备线夹的加工形式通常为铝管焊接端子板或整体铸造,管形结构和端子板之间的接合处是一个薄弱部位,在制造过程中容易形成缺陷,在使用过程中容易发生失效进而危及电网设备安全[3-7]。

通过分析电网铸铝设备线夹缺陷,为设计制造、检验检测与运行维护提供参考。

1 试验方法

近期,电网发生了一起500 kV变电站主变压器开关设备铸铝线夹断裂故障[3]。为避免类似故障的出现,对同一厂家生产的、仍在运行中的铸铝设备线夹进行了更换和检验。

首先对线夹进行整体拉力试验,然后根据线夹实际断裂情况取样,进行宏观检查、光谱分析、硬度试验、金相试验和扫描电镜分析。

线夹的外观结构如图1所示。在进行拉力试验后,沿着两个平行的横截面切出一段试样,两个切面的标号分别为1-2切面和3-4切面。取样位置如图2所示。

2 试验分析

2.1 宏观检查

图1 设备线夹外观

图2 取样位置示意图

整体拉力试验过程中线夹发生断裂,断裂位置在端子板上靠线夹本体的一排开孔水平中心线位置,即整个线夹受力截面最小处。线夹断口形貌如图3所示。肉眼观察断口比较致密,断口处未见明显的塑性变形。

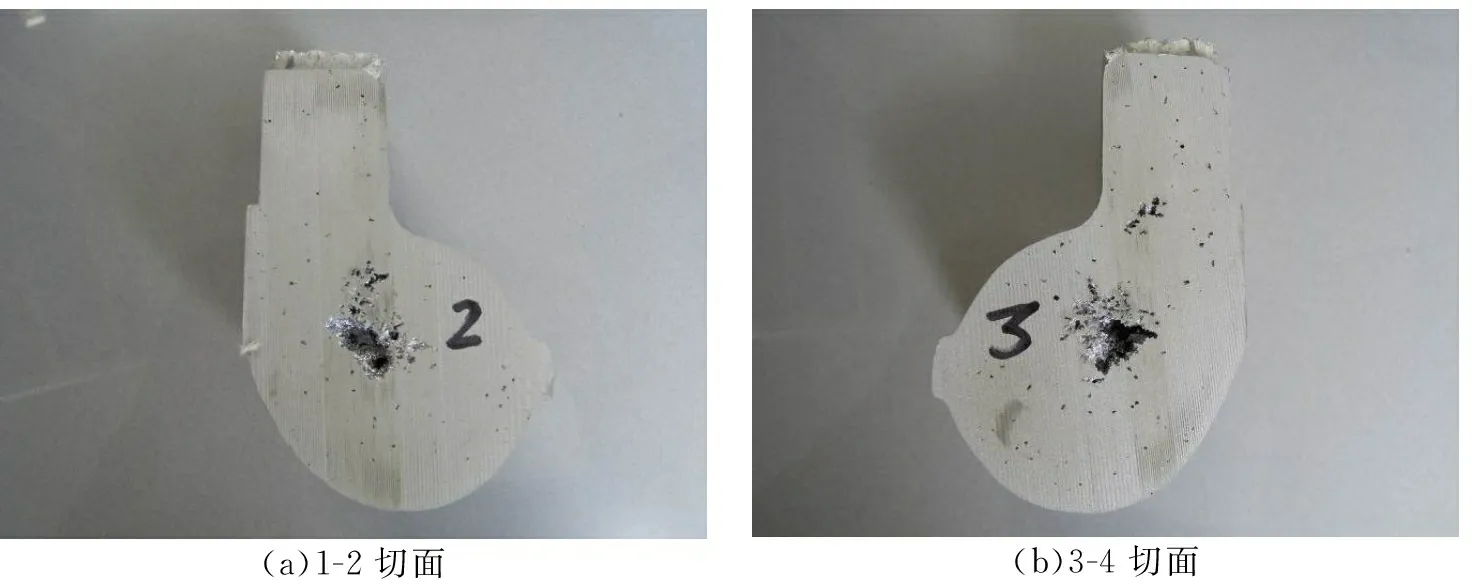

对线夹试样内部的切面进行宏观检查,发现试样的1-2切面和3-4切面上有集中的缩孔和分散的疏松或针孔(见图4)。通过检查发现,1-2切面上的缩孔与3-4切面上的缩孔是贯通的,即缩孔贯穿了整个线夹试样。

2.2 光谱分析

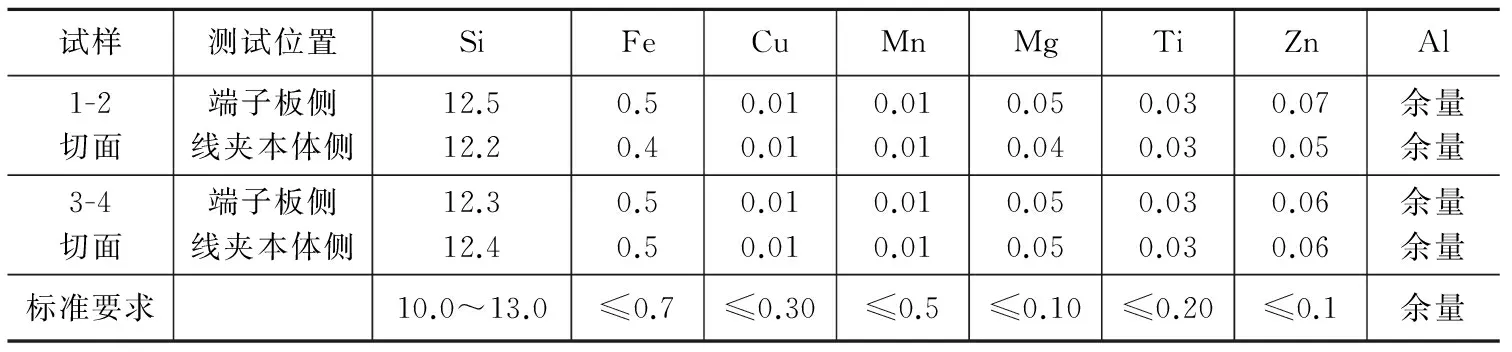

采用岛津PDA—7000型火花光电直读光谱仪对试样进行材质分析。据了解,铸铝线夹所用材料牌号为ZAlSi12,材料代号为ZL102,化学成分执行标准为GB/T 1173—1995《铸造铝合金》[8]。表1为测试样品的成分分析结果。测试样的成分符合标准要求。

2.3 硬度试验

用沃波特3000BLD型数显式布氏硬度计对试样进行硬度试验,硬质合金球直径选用5 mm,试验载荷选用2 500 N,实测硬度平均值为50.1HBW。GB/T 1173—1995规定ZAlSi12铸件硬度应不低于50HBW。试样的实测硬度符合标准要求。

图3 线夹断口形貌

(a)1-2切面(b)3-4切面

图4 线夹内部切面宏观形貌

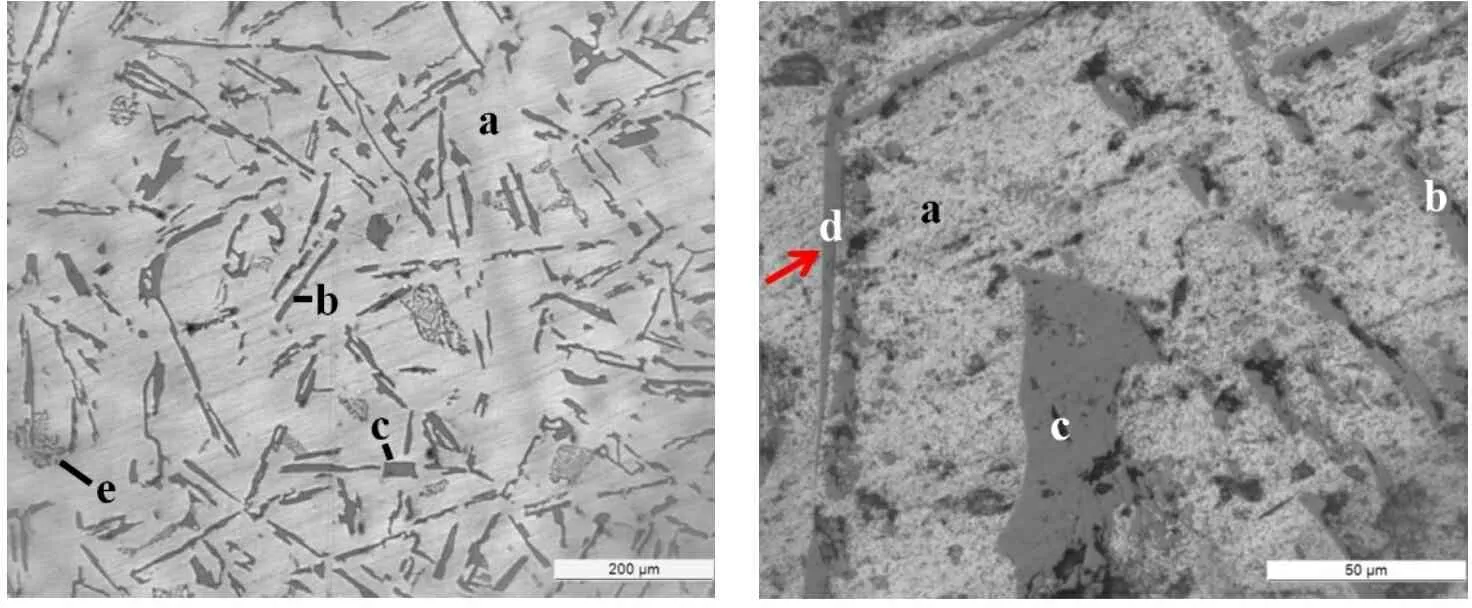

图5 试样的组织形貌

Figure 5 The microstructure of sample

2.4 金相试验

试样经磨制、抛光并用0.5%氢氟酸水溶液浸蚀后,在Leica DMI 3000M型光学显微镜上观察显微组织形貌。

图5和图6为试样的组织形貌。在图5中,白色基体是α固溶体,用a标识;灰色粗大条片状为共晶体(α+Si)中的Si(或称共晶硅),用b标识;灰色粗大块状相是初晶硅,用c标识;亮灰色针状为初晶β(Al9Fe2Si2)相,用d标识,并用箭头指出;浅灰色骨骼状是α(Al12Fe3Si)相,用e标识。在图6中,还出现了过烧组织(复熔共晶球团)。复熔球团和骨骼状α(Al12Fe3Si)相交织在一起后,复熔球团的尺寸超过50 μm。

图6 过烧组织及骨骼状α相

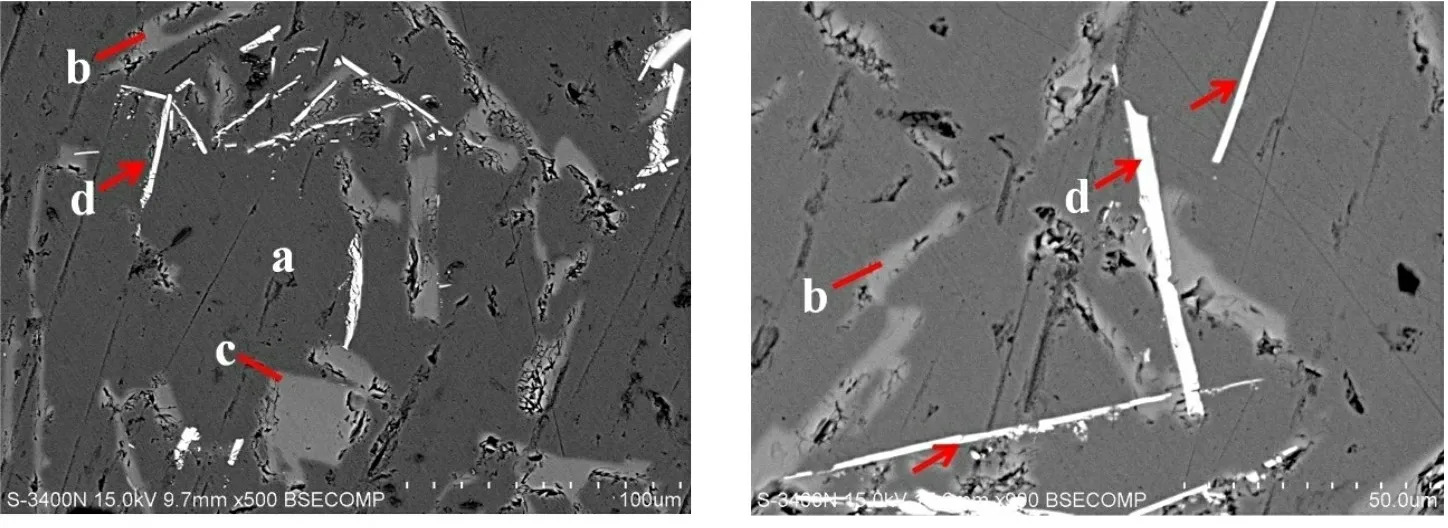

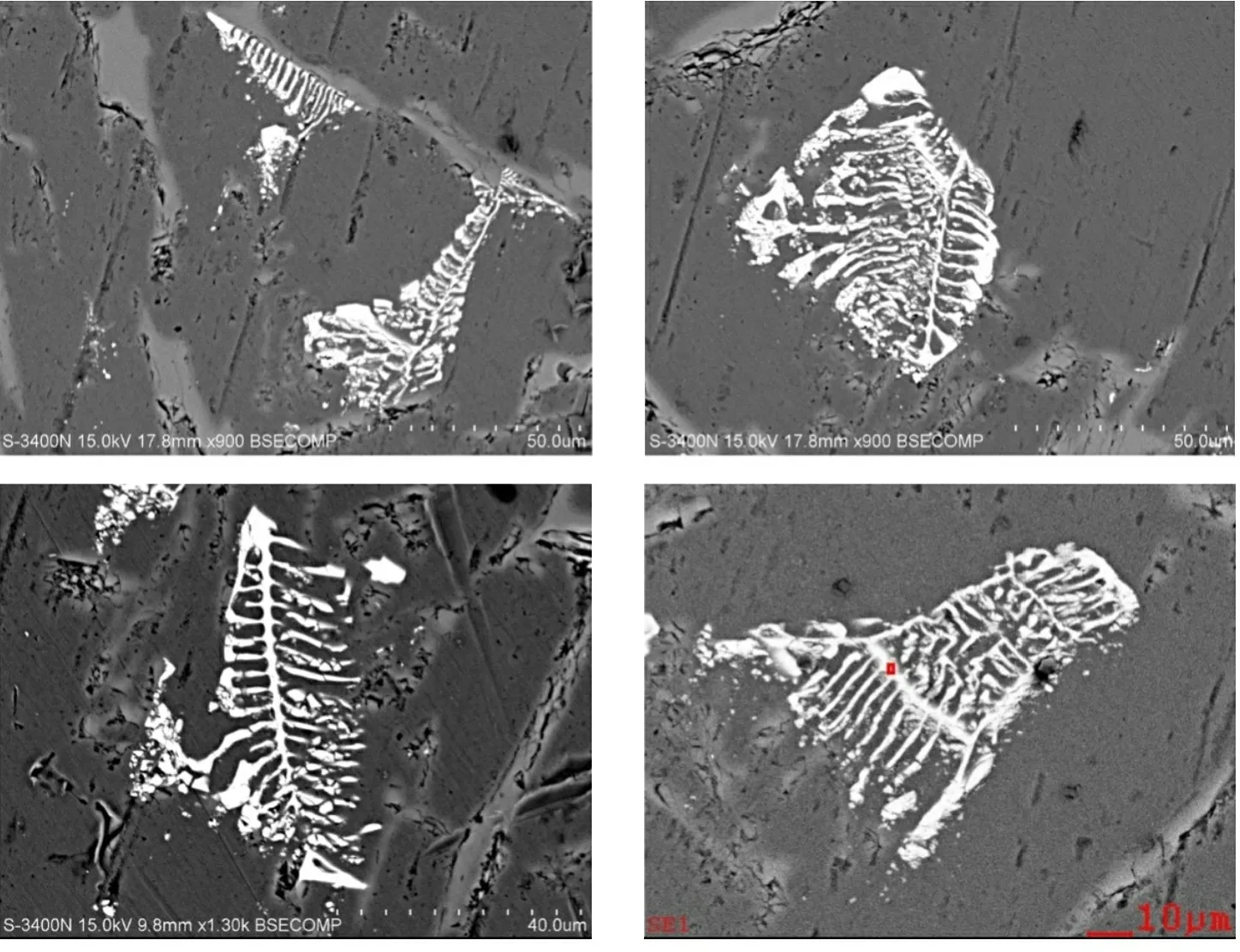

图7 扫描电镜背散射电子(BSE)图像

图8 骨骼状α(Al12Fe3Si)相扫描电镜背散射电子(BSE)图像

Figure 8 The image of backscattered electron (BSE) of skeletal α phase(Al12Fe3Si)

2.5 扫描电镜及能谱分析

为进一步了解组织并确认相的组成,在Hitachi S—3400N型扫描电子显微镜(SEM)下对金相试样进行观察和分析。

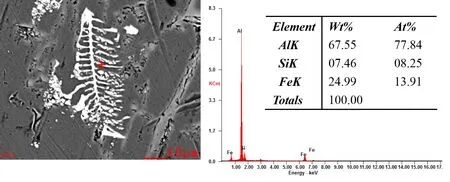

图9 骨骼状α相能谱分析结果

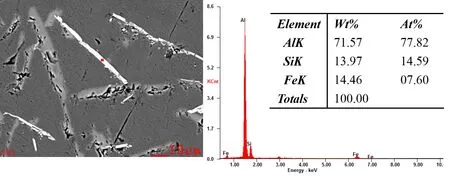

图10 针状β相能谱分析结果

图7和图8为试样的扫描电镜背散射电子(BSE,backscattered electron)图像。在图7中,基体α固溶体显示为深色,粗大条片状共晶硅和粗大块状初晶硅均显示为亮灰色,针状初晶β(Al9Fe2Si2)相显示为亮白色。在图8中清晰的显示出亮白色的骨骼状α(Al12Fe3Si)相。

图9为骨骼状α(Al12Fe3Si)相的能谱分析结果。在骨骼状α相中检测到Al、Si、Fe三个元素。

图10为针状β(Al9Fe2Si2)相的能谱分析结果,在选区中也准确检测到Al、Si、Fe元素。

3 讨论

(1)宏观检查发现,铸铝线夹内部存在较多的缩孔缩松等铸造缺陷。线夹的端子板与线夹本体接合处为厚大截面,是一个典型的热节部位。铸件的厚大截面处容易形成缩孔缩松,特别是在不稳定的工艺条件下(例如,浇注温度控制不当、冷却条件不佳或卷入气体),该位置更容易产生显著的宏观缺陷。另外,从断口形貌来看,未见明显的塑性变形。

(2)光谱分析得出所检测线夹的化学成分符合标准要求。

(3)硬度试验得出所检测线夹材料的硬度符合标准要求。

(4)金相试验发现,所检测线夹材料的组织中有大量共晶硅,还有少量块状初晶硅,在局部有较多的骨骼状α相和针状β相,并发现复熔共晶球(过烧组织)。骨骼状α相和针状β相是两种金属间化合物,一般以共晶体形式存在,它们会显著降低合金的力学性能,特别是塑性和韧性[9]。此外,共晶硅也是典型的脆性相。总之,线夹材料的组织为未经变质处理的不良组织。

(5)在扫描电镜中观察通过不同衬度鉴别出基体、共晶硅、初晶硅、骨骼状α相和针状β相,能谱分析则验证了α相和β相这两个特殊相的存在。扫描电镜观察分析进一步确认了金相试验所获得的结果。

4 结论

通过对电网铸铝设备线夹缺陷开展的试验,得出线夹测试部位的化学成分和硬度均符合标准要求。然而,由于制造工艺控制不当导致线夹内部质量欠佳,存在较多的针孔、缩松、缩孔等缺陷,而且未获得理想的显微组织,材料脆性特征较明显。在使用过程中,线夹缺陷处易产生裂纹,在受风荷载、短路电流冲击等作用下裂纹会迅速扩展并导致线夹发生脆性断裂。

[1] 董吉谔. 电力金具手册(第3版)[M]. 北京:中国电力出版社,2010.

[2] DL/T 346—2010,设备线夹[S].北京:中国电力出版社,2011.

[3] 卢振宇,李文胜,何凤生.500kV变电站SSY型设备线夹断裂分析[J]. 广东电力,2015,28(3):77-81.

[4] 谢亿,陈军君,牟申周,等. 电网铸铝件典型失效形式[J]. 铸造技术,2012,3(34):423-425.

[5] 徐雪霞,欧阳杰,冯砚厅,等. 设备线夹开裂失效原因分析[J]. 热加工工艺,2011,40(13):160-163.

[6] 徐贤,吴国忠,包艳蓉,等. 变电站铝设备线夹断裂事故分析[J]. 热加工工艺,2012,41(7):191-195.

[7] 刘建军,高山,张建国. 双分裂设备线夹短路电流冲击受力分析[J]. 电力建设,2014,35(3):79-82.

[8] GB/T 1173—1995,铸造铝合金[S].北京:中国标准出版社,1995.

[9] 田荣璋. 铸造铝合金[M]. 长沙:中南大学出版社,2006.

编辑 杜 敏

Analysis on Defect of Cast Aluminum Terminal Connector for Power Grid

Li Yuanjia, He Fengsheng, Sun Dexing, Li Wensheng

By adopting the macroscopic test, the spectral analysis, the hardness test, the metallographic test and SEM analysi etc., the causes of defect of cast aluminum terminal connector have been obtained. And the causes are that the controlling of manufacturing process is improper and the microstucture of material is not ideal.

power grid; cast aluminum terminal connector; defect analysis

2016—05—24

中国南方电网有限责任公司科技项目(GDKJ00000081)

TG115

A