黄磷炉渣热态成型资源化过程的二次污染预测

2016-12-07蒋明王重华黄小凤何永美张利华宁平付建秋刘红盼

蒋明,王重华,黄小凤,何永美,张利华,宁平,付建秋,刘红盼

(1. 云南农业大学 资源与环境学院,云南 昆明,650201;2. 昆明理工大学 环境科学与工程学院,云南 昆明,650500)

黄磷炉渣热态成型资源化过程的二次污染预测

蒋明1,王重华2,黄小凤2,何永美1,张利华2,宁平2,付建秋2,刘红盼2

(1. 云南农业大学 资源与环境学院,云南 昆明,650201;2. 昆明理工大学 环境科学与工程学院,云南 昆明,650500)

为研究黄磷炉渣热态成型资源化利用过程中所产生的二次污染,分析黄磷水淬渣的化学组成,采用黄磷炉渣分别制备多孔陶瓷和微晶玻璃,并利用热力学软件FcatSage6.1计算体系中含有的有害组分S,As,F和P达到热力学平衡时的状态。研究结果表明:制备多孔陶瓷时,原料中各有害气态污染物的释放量随温度的升高而逐渐增加,当温度分别达到900 ℃和300 ℃后,含S和As气态污染物的浓度增加已不再明显;在制备微晶玻璃的过程中,各有害气态污染物释放的初始温度与制备多孔陶瓷时的温度不同,但气态污染物的释放规律却一致。当多孔陶瓷和微晶玻璃的制备温度分别达到1 200 ℃和1 400 ℃时,体系中的S全部进入气相,并以SO2或SO2与SO3混合物的形态存在,85%以上的As进入气相并以气态AsF3的形态存在,仅有不到4%的F进入气相形成气态SiF4,所有P形成熔融态的Ca3(PO4)2。

黄磷渣;资源化;二次污染;多孔陶瓷;微晶玻璃

黄磷炉渣是以磷矿石、焦炭、硅石为原料,在1 300~1 600 ℃的电炉中生产黄磷时产出的固体废弃物[1−5]。生产1 t黄磷通常伴随有8~10 t[4−5]的黄磷渣产生,其堆放不仅占用大片土地,而且严重污染环境。黄磷炉渣一般在炉前经水淬处理后形成粒状水淬渣,具有多孔结构,呈灰白色,其化学成分主要为CaO和SiO2,属高钙高硅渣。黄磷水淬渣综合利用的过程中,主要生产水泥掺合料、混凝土掺合料、免烧砖、白炭黑、农用硅钙肥、多孔陶瓷,微晶玻璃等产品[6−8]。但由于多孔陶瓷和微晶玻璃的产品外观精美、附加值高,且符合人们对环境友好型材料的消费观念和需求,因此,利用黄磷炉渣热态成型制备多孔陶瓷和微晶玻璃已逐渐成为近年来的研究热点。各种陶瓷材料的制备成型过程中,伴随有高温下的相变过程和复杂的热化学反应,为了更好地对材料的生产过程进行预测、模拟和控制,研究其热力学性质和反应机理,世界各国研发出了各种用于研究材料的物性参数、相变、化学反应的热力学数据库,如Thermo-Calc[9−10],HSC[11],FactSage[12−13]等,其中,以Factsage最为著名。FactSage是一种强大的化学热力学计算软件包,并集成了多种溶液(尤其是炉渣和熔盐)体系的热化学数据库,广泛应用于冶金、燃烧、化工、材料等领域。目前,FactSage已被国内外越来越多的学者应用于冶金和化学相关的交叉学科尤其是环境保护学科中,如预测城市固体废物焚烧过程中金属挥发物在气相中的分布[14];计算熔融状态下的冶金矿渣高温诱导温室气体CO2,使其转化为燃料气CO和H2的热力学平衡过程[15];分析和预测煤气化过程中有害微量元素的排放[16];计算高温下污泥灰中重金属的脱除过程[17];预测黄磷冶炼过程中所产生的气态污染物[18]以及应用黏土添加剂净化尾气中H2S和PH3时所产生的固态产物[19−20];但利用Factsage预测黄磷炉渣热态成型资源化利用时尤其是制备多孔陶瓷和微晶玻璃时所产生的二次污染却未见报道。本文作者对黄磷炉渣的成分进行测定,利用黄磷炉渣热态成型制备高附加值产品,如多孔陶瓷[7]、微晶玻璃[8],采用FactSage 6.1集成热化学数据库计算系统,计算黄磷炉渣在热态成型过程中微量有毒有害元素P,S,F和As达到热力学平衡时的状态,对其可能所造成的二次污染进行分析预测。

1 实验

1.1黄磷渣

黄磷是重要的化工原料之一,目前,国内外生产黄磷的方法通常为电炉法,即将磷矿石、硅石和焦炭的混合炉料加入电炉内,通入电能转换成热能将其熔融产生化学还原反应,使其中的磷升华出来,含磷炉气经冷凝、分离后得到成品磷。当磷矿石的主要成分为Ca3(PO4)2时,电炉内主要发生如下反应[21]:

而当磷矿石的主要成分为Ca5(PO4)3F(氟磷灰石)时,电炉内则发生如下反应[18]:

黄磷渣是高温电炉中制备黄磷后排出的工业废渣,一般在炉前经水淬处理后为粒状水淬渣,呈灰白色,且具有多孔结构。本文所用黄磷渣来自云南某黄磷厂的粒状水淬渣。

1.2样品预处理

将黄磷水淬渣样品破碎后置于电热恒温干燥箱中,在105 ℃下烘干6 h后,置于干燥器中冷却。将样品用玛瑙研钵研至小于45 μm,用于本研究的各项分析测试。

1.3分析方法

采用德国Bruker公司D8 ADVANCE型X线衍射仪对磷矿和黄磷渣进行物相分析。测试条件为:管电压40 kV,管电流40 mA,扫描速度0.02 (°)/步,Cu靶,波长λCukα=1.541 87×10−10m。采用日本Rigaku(理学)公司ZSX100e单道扫描型X线荧光光谱仪对黄磷渣进行定性和定量分析。测试条件如下:Rh靶,电压50 kV,电流60 mA,定性分析测量时间为0.2~0.8 s,定量分析测量时间为20~40 s。其中,F,Al2O3,K2O,TiO2和MnO的含量(质量分数)采用X线荧光光谱(XRF)经验系数法测定;Na2O,MgO,Fe2O3,NiO,ZnO,Rb,SrO,Y2O3,ZrO2和BaO的含量(质量分数)采用XRF基本参数法测定;分析所用标样为磷矿石标样(GBW07210, GBW07211, GBW07212)和水系沉积物标样(GSD-3, GSD-7, GSD-8, GSD-10)。

黄磷水淬渣中的P2O5,SO3,As,CaO和SiO2含量分别采用快速磷钼蓝比色法、碳酸钠−氧化锌半熔重量法、原子荧光光度计(北京海光AFS−2201型)、EDTA滴定法和灼烧法测定。

2 实验结果与讨论

2.1磷矿和黄磷渣的物相分析

图1和图2所示分别为磷矿和黄磷渣的XRD图。由图1可知:该磷矿的主要物相为Ca5(PO4)3F(氟磷灰石),说明在本地区的电炉法制黄磷工艺中,电炉内发生的化学反应以反应式(2)为主。由图2可知:该黄磷渣不存在明显的衍射峰,以玻璃态为主。这是因为高温熔融态的磷渣经水淬处理时,结晶过程缺乏足够的时间,在水淬渣内部形成大量的无定形活性网状结构或玻璃结构,造成了水淬黄磷炉渣的非晶态特征,具有潜在的活性,故可以进行综合利用。

图1 磷矿的XRD谱图Fig. 1 XRD pattern of phosphate rock

图2 黄磷渣的XRD谱图Fig. 2 XRD pattern of yellow phosphorus slag

2.2黄磷渣的化学成分

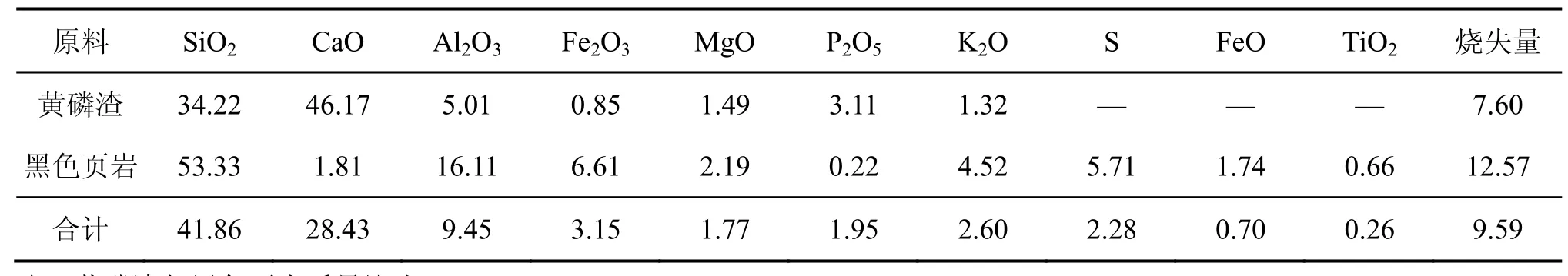

根据黄磷水淬渣样品的特性对其进行了全成分分析。元素的分析结果见表1。

2.3黄磷渣制备多孔陶瓷污染预测

2.3.1制备多孔陶瓷的原料配比

杨恩林等[7]用60%的黄磷渣和40%的黑色页岩制备了多孔陶瓷骨料,其制备多孔陶瓷的原料配方见表2。

黄磷渣多孔陶瓷属于SiO2-CaO-Al2O3三元系统,将表2中的SiO2(41.86%),CaO(28.43%),Al2O3(9.45%)的质量分数进行归一化处理,其余成分质量分数不变,归一后SiO2,CaO,Al2O3质量分数分别为52.50%,35.65%,11.85%。由于实验中所测黄磷渣为高钙渣,因此,必须在高钙磷渣中加入适量SiO2和Al2O3,以降低CaO质量分数,使最终用于计算时多孔陶瓷配方中SiO2,CaO,Al2O3质量分数与归一后的质量分数相同。同时,制备多孔陶瓷时,还需添加约19%的C和11%的Na2SiO3分别作为造孔剂和黏结剂。计算得到100 g实验所用黄磷渣应加入的物质质量和原料配方见表3。该配方可作为污染预测的计算基础。

表1 黄磷渣的化学成分(质量分数)Table 1 Chemical composition of yellow phosphorus slag %

表2 黄磷渣制备多孔陶瓷原料配方(质量分数)[7]Table 2 Primary composition of raw materials of porous ceramics prepared from phosphorus slag[7] %

表3 黄磷渣制备多孔陶瓷原料计算配方Table 3 Primary composition of input raw materials of porous ceramics prepared from phosphorus slag 质量/g

2.3.2制备多孔陶瓷过程中二次污染预测与分析

黄磷渣制备多孔陶瓷的温度可达1 200 ℃。经过高温制备的材料,在常温下使用或堆放过程中处于稳定状态,不再释放出有毒有害物质而造成二次污染,故在对黄磷渣制备多孔陶瓷二次污染预测过程中,假设制备过程为高温常压反应,反应的气相平衡产物视为理想气体,高温熔融相作为真实溶液处理。利用FactSage 6.1集成系统Equilib多元多相平衡计算模块、氧化物数据库(FToxid-SlagH)和纯物质数据库(Fact53),计算制备升温过程中的各相产物的平衡组成。重点考察原料中有毒有害元素S,As,F,P在制备过程中所处的状态和在各相中的分布。计算之前所设定的条件如下:

1) 根据表3所计算的配方输入反应物,因造孔剂C必须在足量O2存在的条件下生成CO2气体溢出而促使空隙形成,故需加入100 g O2。

2) 多孔陶瓷制备的最高温度为1 200 ℃,计算温度范围为100~1 200 ℃,升温步长为100 ℃。

3) 反应在常压下进行,设恒定压力为101.3 kPa。

根据研究的重点,在气相平衡产物随温度变化的趋势图中,只标出了含S,As,F,P 4种气体的变化区势。黄磷渣制备多孔陶瓷过程中,每投料100 g黄磷水淬渣及相应量的添加剂,有毒有害气体生成量M与温度的关系如图3所示。由图3可知:反应还未达到100 ℃就会有含S的气态污染物产生,含As,F,P气态污染物产生的起始温度分别为200,215和1 140 ℃。随着温度的逐渐升高,各气态污染物的含量会逐渐增大,其中,S和As元素分别约在900 ℃和300 ℃达到反应平衡,平衡后随温度的增加释放出气态污染物的含量趋于稳定。

图3 黄磷渣制备多孔陶瓷过程有毒有害气体生成量与温度的关系Fig. 3 Temperature as a function of equilibrium amounts of harmful gases during preparation of porous ceramics

当体系温度达到1 200 ℃且保持平衡时,产生的有毒有害物质在在各相中的分布如图4所示。由图4和Factsage的计算结果可知:几乎全部S元素以SO2(质量分数为99.42%,下同)的形式存在于气相,余下气体为SO(0.37%)和COS(0.19%)。大部分As元素最终以AsF3(93.36%)的形式存在于气相;在渣相高温熔融体中砷化合物的质量分数仅为6.63%,其主要成分为As2O3。F元素主要以固态纯物质(CaF2)的形式混合在渣相高温熔融体中,其中,在渣相高温熔融体的质量分数为56.45%,成分分别是CaF2(41.93%),NaF(11.88%),MgF2(1.32%),FeF2(0.72%),KF(0.61%);固态纯物质(CaF2)的质量分数为42.68%,剩余的F分别以气态SiF4(0.39%),NaF(0.24%),KF(0.12%)的形式存在。P元素则全部以熔融状固态纯物质Ca3(PO4)2的形式存在,虽然该计算结果与文献[7]所报道的多孔陶瓷成品中含有3Ca3(PO4)2·Ca(OH)2(羟基磷灰石)的结论有所差别,原因可能是各地黄磷渣成分差别所致,但一致的是P元素在高温下都与Ca化合形成固体矿物。综合分析可知,多孔陶瓷在成型和保温(1 200 ℃)过程中,原料中所含S和As元素几乎全部转化为有毒有害的SO2和AsF3气态污染物,少量F形成SiF4等有害气体,反应形成的少量固体剧毒As2O3也应引起足够的警惕和重视,其余大部分高温熔融体,冷却固化后不会对环境造成二次污染。

图4 1 200 ℃时S,As,F,P在各相中的分布Fig. 4 Distribution of S, As, F, P products in different phases at 1 200 ℃

2.4黄磷渣制备微晶玻璃污染预测

2.4.1制备微晶玻璃的原料配比

杨家宽等[8]利用表4中的黄磷渣配方制备了微晶玻璃,该黄磷渣微晶玻璃属于SiO2-CaO-Al2O3三元系统。采用文献[8]的配方,对主要成分进行数据处理,得到100 g实验所用黄磷渣应加入的物质质量和原料配方,见表5,以此作为污染预测的计算基础。

2.4.2制备微晶玻璃过程中二次污染预测与分析

计算前所设定的条件如下:

1) 根据表5的配方输入反应物。

2) 微晶玻璃制备的最高温度为1 400 ℃,计算温度范围为100~1 400 ℃,升温步长为100 ℃。

3) 压力设定为101.3 kPa。

黄磷渣制备微晶玻璃过程中,每投料100 g黄磷水淬渣及相应量的添加剂,有毒有害气体生成量M与温度的关系如图5所示。由图5可知:温度约600 ℃时开始产生含S,F,As的气态污染物,且随着温度的升高气态污染物的含量逐渐增大,其中,当温度分别达到980 ℃和1 180 ℃时,释放出含As和含S气态污染物的含量趋于稳定,反应达到平衡。含P气态污染物释放的起始温度约为1 170 ℃,且随着温度的上升释放量逐渐增大,这与制备多孔陶瓷时含P气态污染物的释放规律类似。

当体系温度达到1 400 ℃且保持平衡时,产生的有毒有害物质在各相中的分布如图6所示。由图6和Factsage的计算结果可知:全部S元素以SO2(98.4%)和SO3(1.6%)的形式存在于气相。As元素存在于气相和渣相高温熔体中,其中,气相和渣相的存在形式分别为AsF3(86.54%)和As2O3(13.46%),与制备多孔陶瓷相比,As元素的存在形式一致,但渣相As2O3的质量分数有所增加。少量F元素仍以SiF4(3.73%)的形式存在,但比制备多孔陶瓷所释放的SiF4多,渣相高温熔融体的成分分别为CaF2(54.59%),NaF(0.37%),MgF2(1.44%),FeF2(0.65%)和KF(0.67%),而固体纯物质的成分都为CaF2(38.46%)。P元素同样全部以固体纯物质Ca3(PO4)2的形式存在。

表4 黄磷渣制备微晶玻璃原料配方(质量分数)[8]Table 4 Primary composition of raw materials of glass-ceramics prepared from phosphorus slag[8] %

表5 黄磷渣制备微晶玻璃原料计算配方(质量)Table 5 Primary composition of input raw materials of glass-ceramics prepared from phosphorus slag g

图5 黄磷渣制备微晶玻璃过程有毒有害气体生成量与温度的关系Fig. 5 Temperature as a function of equilibrium amounts of harmful gases during preparation of glass-ceramics

图6 1 400 ℃时S,As,F,P在各相中的分布Fig. 6 Distribution of S, As, F, P products in different phases at 1 400 ℃

3 结论

1) 黄磷水淬渣的主要物相以玻璃态为主,存在资源化利用的潜在活性,可作为制备多孔陶瓷和微晶玻璃的主要原料,但其中所含有害元素S,As,F,P在炉渣资源化过程中的迁移转化却不容忽视。

2) 黄磷水淬渣制备多孔陶瓷和微晶玻璃的逐步升温过程中,都伴随有含S,As,F,P气态污染物的生成,其中,黄磷渣中S和As元素在高温反应过程中能达到相对平衡稳定的状态,含S和As气态污染物的生成量随温度的增加而增加,但最终维持稳定;含P气态污染物都在较高的反应温度下生成。

3) 当多孔陶瓷和微晶玻璃的制备温度分别达到1 200 ℃和1 400 ℃且维持体系平衡时,体系中的S全部转化为气态,前者S元素主要以气态SO2的形态存在,后者S元素以气态SO2和SO3的形态存在;体系中的As大部分以气态AsF3的形态存在,少量As形成渣相熔融态的As2O3;体系中的少量F形成气态SiF4,而P元素则全部转化为纯物质Ca3(PO4)2,没有进入气相。

4) 黄磷炉渣资源化过程中,可尝试直接利用出炉的高温熔融黄磷渣进行热态成型资源化,不仅利用了大量热能,消除水淬过程带来的水污染,还减少了传统水淬渣在制备多孔陶瓷和基础微晶玻璃升温过程中所形成的气态污染物,减少二次污染。

[1] 刘来宝, 张云升, 赵冬梅, 等. 水热条件下黄磷炉渣废料制备碳酸钙晶须[J]. 人工晶体学报, 2011, 6(3): 801−806. LIU Laibao, ZHANG Yunsheng, ZHAO Dongmei, et al. Preparation of calcium carbonate whisker with the yellow phosphorus slag under hydrothermal conditions[J]. Journal of Synthetic Crystals, 2011, 6(3): 801−806.

[2] 何登良, 董发勤, 罗娅君, 等. 以黄磷炉渣为原料制备球形碳酸钙[J]. 硅酸盐学报, 2010, 38(7): 1268−1273. HE Dengliang, DONG Faqin, LUO Yajun, et al. Preparation of spherical calcium carbonate from phosphorus slag[J]. Journal of the Chinese Ceramic Society, 2010, 38(7): 1268−1273.

[3] LEBEDEVA O E, DUBOVICHENKO A E, KOTSUBINSKAYA O I, et al. Preparation of porous glasses from phosphorus slag[J]. Journal of Non-crystalline Solids, 2000, 277(1): 10−14.

[4] CHEN Jiasheng, ZHAO Bin, WANG Xinmin, et al. Cemented backfilling performance of yellow phosphorus slag[J]. International Journal of Minerals, Metallurgy and Materials, 2010, 17(1): 121−126.

[5] SU Yi, LI Guobing, XIA Jupei. Kinetic study of Fe removal from precipitated silica prepared from yellow phosphorus slag[J]. The Canadian Journal of Chemical Engineering, 2009, 87(4): 610−613.

[6] 覃扬颂, 王重华, 黄小凤, 等. 熔融态黄磷炉渣的综合利用现状[J]. 化工进展, 2012, 31(10): 2319−2323. QIN Yangsong, WANG Zhonghua, HUANG Xiaofeng, et al. Utilization of melting yellow phosphor furnace slag[J]. Chemical Industry and Engineering Progress, 2012, 31(10): 2319−2323.

[7] 杨恩林, 张杰. 黄磷渣制备多孔陶瓷的研究[J]. 中国陶瓷, 2008, 44(5): 35−37. YANG Enlin, ZHANG Jie. Research on porous ceramics with yellow phosphorus preparation[J]. China Ceramics, 2008, 44(5): 35−37.

[8] 杨家宽, 肖波, 姚鼎文, 等. 黄磷渣微晶玻璃制备及显微结构分析[J]. 矿产综合利用, 2003(2): 40−43. YANG Jiakuan, XIAO Bo, YAO Dingwen, et al. Preparation and microstructure analysis of glass-ceramics based on yellow phosphorus slag[J]. Multipurpose Utilization of Mineral Resources, 2003(2): 40−43.

[9] ANDERSSON J O, HELANDER T, HÖGLUND L, et al. Thermo-Calc & DICTRA, computational tools for materials science[J]. Calphad, 2002, 26(2): 273−312.

[10] 柴国明, 陈希春, 郭汉杰. FGH96高温合金中一次碳化物形成规律[J]. 中国有色金属学报, 2012, 22(8): 2205−2213. CHAI Guoming, CHEN Xichun, GUO Hanjie. Formation mechanism of primary carbides in FGH96 superalloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2205−2213.

[11] 刘韶华, 谢刚, 唐晓宁, 等. 热力学数据库研究的发展现状及趋势[J]. 中国稀土学报, 2008, 26(1): 913−919. LIU Shaohua, XIE Gang, TANG Xiaoning, et al. Present situation of development and tendency about thermodynamics database researching[J]. Journal of the Chinese Society of Rare Earths, 2008, 26(1): 913−919.

[12] BALE C W, CHARTRAND P, DEGTEROV S A, et al. FactSage thermochemical software and databases[J]. Calphad, 2002, 26(2): 189−228.

[13] BALE C W, BÉLISLE E, CHARTRAND P, et al. FactSage thermochemical software and databases-recent developments[J]. Calphad, 2009, 33(2): 295−311.

[14] POOLE D, ARGENT B B, SHARIFI V N, et al. Prediction of the distribution of alkali and trace elements between the condensed and gaseous phases in a municipal solid waste incinerator[J]. Fuel, 2008, 87(7): 1318−1333.

[15] NAKANO J, BENNETT J. CO2and H2O gas conversion into CO and H2using highly exothermic reactions induced by mixed industrial slags[J]. International Journal of Hydrogen Energy, 2014, 39(10): 4954−4958.

[16] YOSHIIE R, TAYA Y, ICHIYANAGI T, et al. Emissions of particles and trace elements from coal gasification[J]. Fuel, 2013, 108(11): 67−72.

[17] FRAISSLER G, JÖLLER M, MATTENBERGER H, et al. Thermodynamic equilibrium calculations concerning the removal of heavy metals from sewage sludge ash by chlorination[J]. Chemical Engineering and Processing: Process Intensification, 2009, 48(1): 152−164.

[18] WANG Zhonghua, JIANG Ming, NING Ping, et al. Thermodynamic modeling and gaseous pollution prediction of the yellow phosphorus production[J]. Industrial & Engineering Chemistry Research, 2011, 50(21): 12194−12202.

[19] 王磊, 王重华, 宁平, 等. 流化床燃烧黄磷尾气过程中Ca(OH)2的固磷作用[J]. 中南大学学报(自然科学版), 2013, 44(2): 835−842. WANG Lei, WANG Zhonghua, NING Ping, et al. Phosphorusfixation by hydrated lime in fluidized bed combustion of yellow phosphorus tail gas[J]. Journal of Central South University (Science and Technology), 2013, 44(2): 835−842.

[20] 王磊, 王重华, 宁平, 等. Ca(OH)2黏土混合物的固磷固硫作用[J]. 浙江大学学报(工学版), 2013, 47(5): 874−882. WANG Lei, WANG Zhonghua, NING Ping, et al. Simultaneously capture phosphorus pentoxide and sulfur dioxide process using Ca(OH)2/calys sorbent[J]. Journal of Zhejiang University (Engineering Science), 2013, 47(5): 874−882.

[21] 孙志立, 杜建学. 电热法制磷[M]. 北京: 冶金工业出版社, 2010: 22−23. SUN Zhili, DU Jianxue. Furnace-process yellow phosphorous [M]. Beijing: Metallurgical Industry Press, 2010: 22−23.

(编辑 赵俊)

Secondary pollution prediction of recycling process of yellow phosphorus slag by moulding under thermal state

JIANG Ming1, WANG Zhonghua2, HUANG Xiaofeng2, HE Yongmei1, ZHANG Lihua2, NING Ping2, FU Jianqiu2, LIU Hongpan2

(1. College of Resources and Environment, Yunnan Agricultural University, Kunming 650201, China; 2. Faculty of Environmental Science and Engineering, Kunming University of Science and Technology, Kunming 650500, China)

In order to investigate the secondary pollution from the recycling process of yellow phosphorus slag by moulding under thermal state, the chemical composition of yellow phosphorus slag was analyzed, and the thermodynamic equilibrium states of harmful elements S, As, F and P in systems of the preparation of the porous ceramics and the glass-ceramics from yellow phosphorus slag were calculated respectively by using the thermodynamic computer software package FactSage 6.1. The results show that in the preparation process of porous ceramics, the release amount of gaseous pollutants from raw material increases gradually with the rise of temperature, and the increases in concentration of S- and As-containing gaseous pollutants are no longer obvious when the temperatures climb up to 900 ℃ and 300 ℃,respectively; In preparation of glass-ceramics, although the temperature at which each gaseous pollutant begins to release is different from that in the preparation of porous ceramics, the release rules of gaseous pollutants are consistent. When the temperatures in the preparations of the porous ceramics and the glass-ceramics reach 1 200 ℃ and 1 400 ℃, respectively, all S forms S-containing gaseous species which appears in the form of SO2or the mixture of SO2and SO3, more than 85% of As changes into the gaseous AsF3, less than 4% of F changes into gaseous SiF4, and all P exists in molten Ca3(PO4)2.

yellow phosphorus slag; resource; secondary pollution; porous ceramics; glass-ceramics

X781.5

A

1672−7207(2016)03−1078−07

10.11817/j.issn.1672-7207.2016.03.048

2015−03−26;

2015−06−09

国家自然科学基金云南联合基金资助项目(U1137603);国家自然科学基金资助项目(41205113);云南省自然科学基金资助项目(14051184);云南农业大学科研启动基金资助项目(A2002350) (Project (U1137603) supported by the Joint Funds of the National Natural Science Foundation of China and the Yunnan Province; Project(41205113) supported by the National Natural Science Foundation of China; Project(14051184) supported by the Natural Science Foundation of Yunnan Province; Project(A2002350) supported by the Scientific Research Foundation of Yunnan Agricultural University)

王重华,博士,教授,从事环境材料与化工数值模拟研究;E-mail: wangzhonghua1957@sina.com