轻骨料混凝土泵送技术的应用研究

2016-12-06刘思岩

刘思岩

(淮安市住房和城乡建设局,江苏 淮安 223001)

轻骨料混凝土泵送技术的应用研究

刘思岩

(淮安市住房和城乡建设局,江苏淮安223001)

本文针对泵送轻骨料混凝土的特点,通过选用轻骨料、掺加矿物掺合料和外加剂,采用相应的轻骨料混凝土泵送措施,提高混凝土的工作性能,较好地解决了轻骨料混凝土轻骨料上浮和泵送中易堵泵的问题。

轻骨料混凝土;泵送技术;工作性能;强度

0 前言

轻质高性能混凝土是目前混凝土科学研究和技术发展的热点与重点,它具有轻质、保温、隔音、耐火、防潮、耐久等性能,由于其在工程应用中的优势越来越受到重视。采用泵送施工时,轻骨料混凝土易发生分层离析、坍落度损失快以及轻骨料在压力情况下会吸收混凝土中的水分而导致泵送困难等问题;当泵压降低和消失后,存在于轻骨料孔中的压缩空气又会将轻骨料孔中的水分挤出,如这种情况发生在泵管中,会导致混凝土拌合物泌水并堵塞泵管,如压力释放发生在浇筑现场,挤出的水分会包裹在轻骨料表面,影响骨料与水泥石的界面,破坏水泥石和骨料的粘结,从而影响混凝土的力学和耐久性能,引起混凝土的强度损失和耐久性变差等问题。本研究通过对轻骨料的选择,采用掺入缓凝高效减水剂、矿物掺合料和有机纤维等技术手段,配制出高泵送性能轻骨料混凝土,并在泵送过程中采取适当的措施,达到轻骨料混凝土顺利泵送的目的。

1 材料选用

1.1陶粒选用

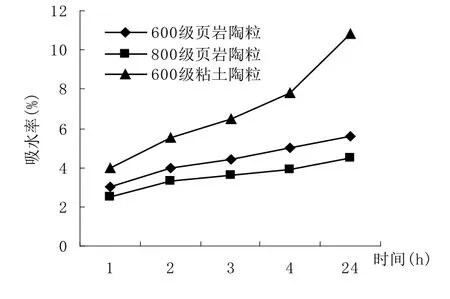

用页岩陶粒(分600 级与800 级两种)和粘土陶粒(600级)进行对比试验(根据 GB/T17431.1.2—2010《轻集料及其试验方法》测定),具体指标见表1和图1、2。

根据图1、图2轻骨料吸水率试验,选定800 级5~20mm 页岩陶粒作为泵送轻骨料混凝土的粗集料。

1.2水泥

选用 P·O42.5级水泥,抗压强度3d 为26.5MPa、28d 为50.2MPa,比表面积365m2/kg,标准稠度用水量26.8%。

1.3矿物掺合料

粉煤灰:Ⅱ 级,细度18.5%,需水量98%,烧失量3.2%。

矿粉:S95级,活性指数7d 为78%、28d 为97%,比表面积385m2/kg。

1.4外加剂

缓凝高效减水剂,减水率18%,含固量38%,水泥净浆流动度220mm。

1.5纤维

聚丙烯纤维,长度9mm,密度 0.95g/cm3,抗拉强度350MPa,弹性模量5.2GPa。

1.6砂

中砂,细度模数为2.8,含泥量为 0.5%,表观密度为2650kg/m3,堆积密度为1560kg/m3。

图1 常压下轻骨料吸水率

图2 不同压力下轻骨料吸水率

表1 两种陶粒技术指标

2 混凝土配合比设计及试验

2.1混凝土配合比

在普通轻骨料混凝土配合比的基础上,采用粉煤灰单掺、粉煤灰与矿粉双掺、粉煤灰、矿粉与纤维复掺,使用具有保塑增稠性能的外加剂,陶粒经过预湿后分别配制轻骨料混凝土,提高混凝土的流动性和耐久性;轻骨料的混凝土容重不大于1900kg/m3;由于陶粒具有较强的吸水性,避免泵送轻骨料混凝土用水量较大、坍落度经时损失过大,陶粒要经过预湿处理,拌制轻骨料混凝土的坍落度不宜太小,但不能分层离析,避免陶粒上浮,否则不利于泵送。试验配合比见表2。

表2 轻骨料混凝土配合比 kg/m3

2.2混凝土试验

2.2.1轻骨料混凝土拌合物性能及力学性能

轻骨料混凝土的离析程度受轻骨料粒径、砂率和水泥石与轻骨料的密度差控制,用坍落度和扩展度测试相结合,并辅助压力泌水试验可评价轻骨料混凝土的可泵性。轻骨料混凝土拌合物性能及力学性能见表3。

表3 轻骨料混凝土拌合物性能及力学性能

由表3试验结果可知,通过复合掺入粉煤灰、矿粉和纤维后,改善混凝土的和易性,可保证轻骨料混凝土拌合物的流动性良好,且粘聚性良好、陶粒不上浮、混凝土不出现分层离析现象,成型的混凝土密实性好,提高了混凝土的耐久性,混凝土强度的增长与普通混凝土的增长比较接近,达到设计要求。

轻骨料混凝土加入纤维后,混凝土拌合物的相对泌水率下降、混凝土不离析、可泵性能好,在泵送压力下混凝土的抗压强度不会降低。加入纤维后轻骨料混凝土的可泵性能试验见表4。

2.2.2泵送试验

轻骨料混凝土从搅拌机放出至混凝土泵送间隔时间不宜超过1h,混凝土初凝时间6~8h 比较适宜,在混凝土从搅拌车放出前要充分搅拌均匀。泵送轻骨料混凝土最大压力为16~18MPa,泵管的管径不小于125mm,在泵送前要用足够的水充分湿润泵管,泵完水后要有足够的砂浆润管,以利于轻骨料混凝土的泵送。

根据轻骨料混凝土中陶粒较轻、易吸水、易上浮的特点,采用低泵压、低排量的泵送方法施工,当出现泵送困难、泵的工作压力异常、泵的臂架振动增加等情况时,不能强行高速压送,应及时转为慢速压送,并在泵管易堵塞部位用木槌敲击,以防止泵管堵塞;泵送轻骨料混凝土,在任何情况下,应避免反复采用正反泵吸出泵管中的混凝土,因为混凝土在反复压力作用下,易产生离析,堵塞部位进一步扩大,不易清除。

2.2.3轻骨料混凝土振捣、抹面施工性能试验

轻骨料混凝土振捣时间宜控制在6s 以内,否则陶粒易上浮,如坍落度小,振捣时间可适当延长;施工时应进行二次收浆抺面,二次收浆,可减少部分陶粒悬浮于混凝土表面,也可减少裂缝的产生;轻骨料混凝土浇筑成型后应及时覆盖和保温养护。

3 生产与施工

3.1陶粒预湿

提前2~3天对陶粒进行预湿处理,采用喷淋的方法,生产中对陶粒的湿容重、含水率、湿表观密度进行检测,并根据实测的数据对配合比进行调整。

3.2配料控制

生产时严格控制用水量;加料顺序为轻骨料、砂、纤维、水泥、掺合料、外加剂、水,注意不能将外加剂直接倾倒于轻骨料上;出机混凝土坍落度控制在220~250mm,同时应具有良好的和易性。

3.3泵送施工

正常泵送时应确保混凝土施工的连续性,防止因施工衔接时间过长而引起的堵泵,随时注意观察压力表;长时间停

表4 纤维轻骨料混凝土的可泵性试验

泵应每隔3~5min 开泵一次,同时搅拌料斗中的混凝土,使混凝土进行循环;入泵坍落度控制在200~220mm。

3.4浇筑施工

按照前述试验,采用快插快拔方式振捣,振捣时间应以混凝土拌合物捣实和避免轻骨料上浮为原则,振捣时间控制在6s 以内,初凝前进行二次收浆,并及时将浮在表层的轻骨料压到混凝土内,二次收浆完毕及时对混凝土进行覆盖养护,减少裂缝的产生。

4 结语

(1)在轻骨料混凝土中掺入纤维和矿物掺合料,增强混凝土了的抗裂抗拉性能,提高了混凝土的密实性能,改善了混凝土的耐久性能。

(2)合适的陶粒品种和良好的陶粒级配是配制泵送轻骨混凝土的重要保证。

(3)泵送陶粒混凝土要有足够的浆体,掺入外加剂,控制用水量,改善混凝土的流动性能,提高混凝土的抗离析性能。

(4)合理组织施工,通过陶粒预湿、泵管湿润,减少混凝土坍落度的损失,确保混凝土运输、泵送、施工的连续性。

(5)控制混凝土的振捣时间,不宜超过6s,进行二次收浆抺面,及时覆盖养护,减少陶粒上浮和表面裂缝。

[通讯地址]江苏省淮安市北京北路112号(223001)

刘思岩(1965—),男,大学学历,高级工程师,从事建设工程质量、图审、抗震、安全鉴定、科研设计、建筑节能和新技术新材料的推广应用等工作。