机制砂生产工艺设计

2016-12-06李蕾蕾张伟超孙彦峰刘宏伟

李蕾蕾,张伟超,孙彦峰,刘宏伟

(河南建筑材料研究设计院有限责任公司,河南 郑州 450001)

机制砂生产工艺设计

李蕾蕾,张伟超,孙彦峰,刘宏伟

(河南建筑材料研究设计院有限责任公司,河南郑州450001)

本文主要从干法生产和湿法生产两个方面来介绍砂石骨料生产线的机制砂生产工艺设计。

干法生产;湿法生产;机制砂生产;工艺设计

0 前言

砂石骨料是工程建设的重要原材料,特别是随着国家对道路交通设施、城镇化基建工程等基础性建设投资力度的不断加大,同时也处在一带一路进一步落实的当下,机制砂的需求量正在逐年增长,同时对砂石的质量要求也越来越高。目前砂石行业的生产工艺、设备和技术正处于发展阶段,以牺牲环境为代价的个体小规模分散经营在本行业中占绝大多数,与发展变化的环境需求很不适应。

国家对环保的治理力度不断加强,大部分个体小规模机制砂生产线将面临或已经停产整顿。同时规模化、现代化的机制砂生产线已经成为市场上的投资热点,规范先进的机制砂生产工艺成为设计院所及相关生产企业探索研究的课题。

机制砂生产工艺分干法和湿法两种。干法生产是指除个别工艺环节喷雾除尘用水外,其他整个工艺过程中基本不用水,主要适用于我国北方寒冷、干旱、水资源严重缺乏、矿石原料中夹土料能通过筛分剔除干净的地区,在建材行业中应用广泛;湿法生产是指工艺过程中用水洗制砂,主要适用于我国南方、水资源丰富或矿石原料中夹杂的粘土料无法通过干法筛分并剔除干净的地区,在水利水电行业中应用广泛。

本文以已投产运行的两个工程项目为例,从干法生产和湿法生产两个方面来介绍砂石骨料生产线的机制砂生产工艺设计。

1 干法生产工艺

1.1项目基本情况

(1)项目名称:辽阳冀东1500t/h 砂石骨料生产线;

(2)生产线能力:1500t/h 砂石骨料,其中机制砂约500t/h;

(3)机制砂品种:粗砂、细砂;

(4)原料特性:石灰岩,土质通过预筛分可以剔除;

(5)机制砂质量:满足 GB/T14684—2011《建设用砂》要求;

(6)环保排放标准:粉尘排放浓度≤20mg/Nm3,废水达到零排放,噪声排放满足国家标准。

1.2主要设备选择

机制砂干法生产的主要设备有制砂设备、检查筛分设备、石粉分选设备。下面就这三类设备的选择做一简介。

根据此项目原料为石灰岩、土质较好分离的特点,生产线选择全干法,机制砂生产设备选择为立轴冲击式破碎机、三轴椭圆振动筛和复合式选粉机。

(1)制砂设备的选择

干法制砂设备一般选择立轴冲击式破碎机、棒磨机或辊破(磨)机。

立轴冲击式破碎机主要用于对中小石料进行整形破碎。优点是生产效率高、生产的砂子粒型优、设备结构简单、体积小、土建及安装工程量小,在生产中使用较广;缺点是,能耗高、生产的砂子级配不够理想、中间级配砂子含量偏低。

棒磨机的优点是生产的砂子细度模数容易调整,砂子级配好,生产稳定;缺点是生产效率低、生产能力低、运行成本高,一般较少使用。

辊破(磨)机具有结构简单、性能可靠、(超)细碎作业可控制砂子细度模数等优点。因为其挤压式破碎原理,对于硬质、中硬质、磨蚀性较高物料的破碎制砂优势明显;缺点是砂子粒型较立轴冲击式破碎机差些,且产品中可能有微裂纹(需实验验证)。一般会与立轴冲击式破碎机配合用于硬质、磨蚀性较高物料的制砂生产线中。

结合此项目原料特性,设计选用了立轴冲击式破碎机作为制砂设备。

(2)检查筛分振动筛的选择

机制砂检查筛分设备一般选择高频筛、直线振动筛、圆振动筛或三轴椭圆振动筛。

直线振动筛处理量小,适合小粒径筛分、小产量生产使用;圆振动筛对大物料筛分效率高、处理量大,适合>3mm物料的筛分及较大规模生产使用;高频筛价格高,设备层数设计上受限制,设备维护成本高;三轴椭圆振动筛可做多层筛分,筛机的可靠性和寿命高,特别适用于小颗粒物料的筛分。

结合此项目要求机制砂多品种分级,以便调节返回制砂机的循环量来调节机制砂细度模数及颗粒级配的特点,设计选用三轴椭圆振动筛作为检查筛分设备。

(3)分选设备的选择

一般经过制砂及检查筛分后的机制砂中石粉含量高于国家标准,所以干法制砂中会设计分选设备将机制砂中的部分石粉选出,并可以将机制砂分选为粗、中、细砂。此项目选择市场上广泛使用的复合式分选机。

1.3工艺流程及简述

干法制砂的生产工艺见图1。

砂石骨料生产线产生的 0~4.75mm 物料与部分4.75~10mm、20~30mm 物料一起输送至立轴式冲击破碎机,经过整形破碎后的物料输送至三轴椭圆振动筛(筛网孔径从上往下分别是:5mm×5mm、3.3mm×3.3mm、2.5mm×2.5mm)进行检查筛分,筛分后>4.75mm 物料返回至制砂车间,3.3~4.75mm 与2.5~3.3mm 物料根据成品砂颗粒级配情况可以按比例返回至制砂车间或者可以部分与 0~2.5mm 物料一起输送至砂石分选车间的复合式选粉机进行分选,分选后的粗、细砂输送至成品砂料棚储存,石粉输送至石粉库储存。成品砂料棚后设置自动装车和自动配置连续级配混合料系统以便满足不同客户的需求。

1.4设计特点

(1)进入立轴冲击式破碎机的原料主要是市场需求量较少的 0~4.75mm 物料,同时根据骨料系统生产及销售情况,可以部分选择4.75~10mm、20~30mm 物料进入制砂系统,这样有利于提高制砂效率及调整成品砂级配。

(2)机制砂检查筛分采用三轴椭圆振动筛,达到机制砂多品种的精确分级,并通过比例调节阀将部分砂石返回至制砂机循环制砂,从而达到调整机制砂细度模数及颗粒级配、生产精品机制砂的目的。

(3)成品砂中石粉的分离采用复合式选粉机进行分选,可以通过调整设备转速灵活调整分离后成品砂中的石粉量;

(4)成品装车实现自动装车和自动配置连续级配混合料系统,通过每种产品料棚后配置计量设备后合用一套输送系统外销混合级配料以满足不同客户的需求。

(5)由于干法生产的机制砂含水率较低,为减少人工堆料过程中的分离及保持砂的含水率稳定,在入堆场的皮带输送机上安装1套自动补水装置,既能达到抑尘目的又能确保机制砂的含水率波动小于1%。

(6)收尘器下石粉单独收集,达到避免二次扬尘并减少后续分选设备负荷的目的。

(7)皮带机采用一体化皮带机设计,降低项目的综合投资。

2 湿法生产工艺

2.1项目基本情况

(1)项目名称:华新骨料1000t/h 砂石骨料生产线;

(2)生产线能力:

1000t/h 砂石骨料,其中机制砂350t/h;

(3)机制砂品种:混合砂;

(4)原料特性:石灰岩、粘土含量较大,通过筛分无法完全筛除粘土;

(5)机制砂质量:满足 GB/T14684—2011《建设用砂》要求;

(6)环保排放标准:粉尘排放浓度≤20mg/Nm3,废水达到零排放,噪声排放满足国家标准。

2.2主要设备选择

机制砂湿法生产的主要设备有洗石设备、制砂设备、滤水设备、泥砂处理设备。下面就这几类设备的选择做一简介。

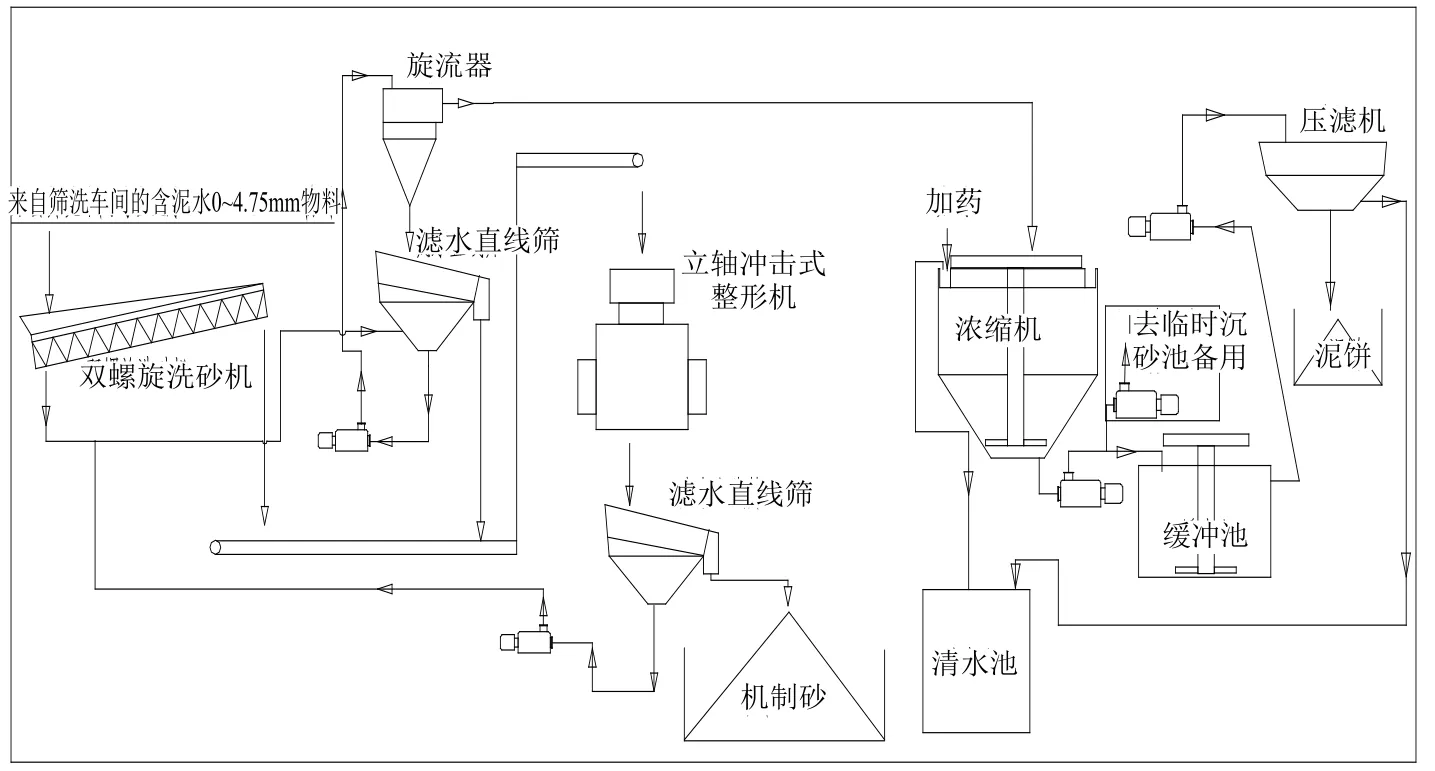

根据此项目原料为石灰岩,土质为粘土的特点,生产线选择半干法,即破碎后工段包括机制砂生产选择湿法生产,设备选型为双螺旋洗石机、立轴冲击式整形机、旋流器、滤水直线筛、浓缩机、节能高效快开式隔膜压滤机。

(1)洗石设备的选择:洗石主要是将 0~4.75mm 物料中的泥粉和石粉用水洗掉,一般选择螺旋洗石机、斗轮洗石机或滚筒洗石机。因螺旋洗石机具有构造简单、性能可靠、操作方便等特点,此项目选用双螺旋洗石机作为洗石设备。

(2)制砂设备的选择:同前面所述干法生产线选择原则相同,此项目选择立轴冲击式整形机作为制砂设备。

(3)滤水设备的选择:直线振动筛因其运动轨迹的特有特点,适合作为湿法生产线的滤水设备使用,因此此项目选择直线振动筛作为滤水设备。

(4)泥砂处理设备的选择:经过洗石设备溢流出的含泥砂废水必须经过处理才能达到生产线废水的零排放。结合多方实地考察及方案论证,此项目选择了旋流器、浓缩机和节能高效快开式隔膜压滤机组成的系统对废水和泥砂料进行处理,避免了像以往项目含泥废水直接排入沉淀池而引起的占地面积大及沉淀池难以清理的缺点。

图1 干法制砂的工艺流程图

图2 湿法制砂的工艺流程图

2.3工艺流程及简述

湿法制砂的生产工艺见图2。经过砂石骨料生产线筛洗(振动筛喷水)后的<4.75mm的含泥物料随洗石废水一起由水槽自然流入双螺旋洗石机进行水石分离,分离后的废水进入旋流器和直线滤水筛进行再次水砂分离及滤水,两级分离后的砂石料输送至立轴冲击式整形机进行整形制砂,然后经直线滤水筛滤水后输送至机制砂堆场;经过旋流器分离后的废水进入浓缩机加药浓缩,浓缩后的上层清水溢流入清水池后循环使用于生产线,浓缩后的下层泥砂浆通过缓冲搅拌池经渣浆泵送至压滤机车间进行压滤,压滤后的泥饼废料单独储存,压滤后的清水流入清水池后循环使用于生产线。

2.4设计特点

(1)通过上述工艺环节对机制砂及泥砂料进行湿法处理,得到了洁净度较高的机制砂和泥饼,节省了设计超大沉淀池的前期投资及后期清理费用,使生产线水、泥料达到真正意义上的零排放。

(2)考虑到<4.75mm 的含泥砂废水中泥砂粒度及含量较大,不宜采用渣浆泵输送,只能通过水槽自流至洗石机。为了防止堵料并减少磨擦,设计中加大水槽坡度达9%,并将水槽做成 U 型槽以便减少输送摩擦。

(3)泥浆进入压滤机前应设计缓冲搅拌池,满足了浓缩机后渣浆泵连续工作和压滤机按次间歇式工作的协调要求。

3 环境保护

3.1主要污染源和污染物

机制砂干法生产对环境的污染主要是粉尘,湿法生产对环境的污染主要是废水。

3.2环境保护措施

(1)干法生产中防尘及收尘措施

设计中一般采取以防为主、防治结合的方针,在各工艺环节上尽量减少扬尘点,使用密闭性能好的输送和给料设备。在设备连接的料管设计时注意料管形状、角度等,并尽量降低落差。在所有有组织粉尘排放点均采用收尘效率高、技术可靠的高效收尘器。保证粉尘排放浓度低于20mg/Nm3,符合国家标准;机制砂成品储存采用封闭堆棚或混凝土储库储存,石粉采用储库储存,并在个别工艺环节合理设计喷雾除尘以减少粉尘对周围环境的影响。

(2)湿法生产中废水处理及泥料排放

湿法洗砂产生的废水经砂石水洗及泥砂处理系统处理后作为生产用水循环使用;泥砂处理后的泥饼用于矿山复垦垫层或简单处理后用于其他建材生产线,达到废水泥料零排放。

4 干湿法制砂的优缺点

(1)干法制砂通过复合式选粉机进行选粉,能使机制砂中含有少量石粉但含量可控制在不超过国家标准,对配制混凝土有利;湿法制砂在洗砂过程中,石粉及部分超细砂会被一起洗掉,虽然产品洁净度较高,但由于成品砂中石粉和超细砂较少,影响砂子的级配。

(2)干法制砂生产线采用复合式选粉机进行砂粉分离,不需要加水清洗,整体生产成本相对较低;湿法制砂的泥砂处理系统在满足环保要求的情况下,必须建设相配套的大沉淀池或者最好配套本文所介绍的螺旋洗石机、旋流器、浓缩机、压滤机等设备,整体生产成本相对较高。

(3)干法制砂摆脱了外围环境的限制,不受水源和环境的限制,在水资源匮乏的地方也可生产;而湿法制砂最好在有水资源的地方进行,并且一般在北方的冬季无法生产。

5 结语

目前,干法制砂项目的各生产环节均运行正常,各项指标已达到设计要求;湿法制砂项目除了整形机这一环节(后期增加)有待后期投产后验证其可靠性外,其余生产环节也都运行正常。相信随着行业相关人员对机制砂生产工艺的不断重视和深入研究,将来会有越来越多的先进化机制砂生产线,也会生产出越来越多的优质机制砂产品。

[通讯地址]河南省郑州市红旗路34号(450001)

李蕾蕾(1983—),女,工程师,主要从事砂石骨料、水泥及混凝土等工程项目的设计与咨询工作。