基于镀铬连杆焊后焊核融合度下降的工艺优化

2016-12-06曾力哲

曾力哲

(成都九鼎科技(集团)有限公司,四川成都610100)

基于镀铬连杆焊后焊核融合度下降的工艺优化

曾力哲

(成都九鼎科技(集团)有限公司,四川成都610100)

在汽车减振器连杆点焊过程中,第一次支撑座点焊后,在另一侧进行再次点焊,第一次焊点处由于受热受力等出现脆崩,导致支撑座和连杆轻微分离,焊核融合度大大下降,出现焊接不稳定等质量问题。在连杆点焊工艺中,首次提出在第一次焊点处采用二次点焊解决焊核融合度下降的问题。针对二次点焊后连杆质量问题,使用对比试验,采用点焊焊接融合度、点焊拉脱力、连杆点焊处压弯弯度等三个参数及金相组织结构分析,确定二次点焊技术对连杆焊接总成质量有显著提高。

减振器;连杆;二次点焊;工艺优化

0 前言

减振器作为汽车整车的一种零部件,年产量为几千万支,国内汽车减震器骨干企业年产量可达数百万支。决定减振器优劣的核心部件之一——连杆焊接总成的焊接性能的优劣直接影响整车的安全性能和使用寿命。轿车使用的是麦弗逊式减振器,为保证连接强度,连杆与支撑座的焊接多采用点焊工艺。点焊是电阻焊的一种,其原理是被焊工件压紧于两电极之间,利用电流流经工件接触面及邻近区域产生的电阻热将其加热到熔化或塑性状态,使之形成金属结合,是一种高速、经济的连接方法。点焊已广泛用于汽车、摩托车、航空航天、家具等行业产品的生产中。

1 连杆点焊存在的问题

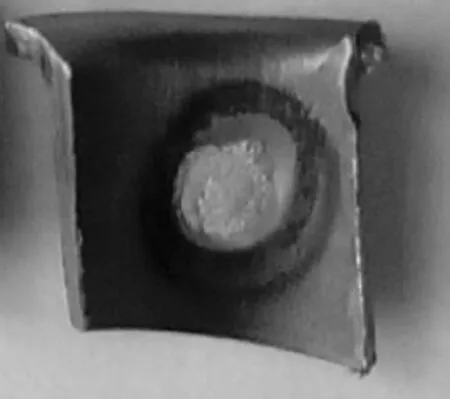

麦弗逊式减振器连杆焊接过程中,采用点焊工艺,对圆形支撑座进行四点均布焊接,如图1所示。第一次支撑座点焊后,在另一侧进行第二次点焊,连杆总成往往会出现微脆崩声,目测第一次焊点处支撑座和连杆轻微分离。撕裂焊点,可以观察到第一次焊接处焊点融合度由于受热受力等出现脆崩,如图2所示,连杆焊接总成的拉脱力达不到工艺要求。针对上述问题,提出焊点蹦脆以后在焊点处再次补焊,即二次点焊连杆与缓冲座。在5A05型铝合金焊接时,也曾经采用过二次焊接进行工艺改进。先进行一次“硬规范”点焊,后进行一次“软规范”点焊,宏观金相熔核成形良好,没有裂纹、缩松、缩孔、核心偏移等缺陷,在一定程度上改善了5A05型铝合金电阻焊接性能[1]。二次焊接不仅可用于厚板焊接,而且在凸焊螺母、凸焊螺钉、酸洗件焊接及双层和多层板料实验中,都得到了较好的焊接效果[2]。

图1 连杆焊接点示意

图2 蹦脆后的焊接点

从工程实践角度出发,将二次焊接技术运用于连杆焊接总成,解决了第一次连杆焊接后支撑座焊核融合度下降的问题,并对二次焊接后连杆质量进行试验研究,以期对连杆焊接总成的实际生产与提高连杆点焊质量提供参考。

2 试验材料及方法

2.1试验材料

试验材料为一种工业生产的直径22 mm的连杆。其主要工艺为冷拉材(45号钢)—下料—校直—淬回火—校直—磨削加工—电镀铬—除氢处理,表面硬度要求48~53 HRC。经过加工后的连杆化学成分如表1所示。

表1 试验所用连杆化学成分%

2.2试验设备

采用型号为DN-100的气动点焊机,焊接工艺参数如表2所示。焊接时调整上下电极,使焊点上下对正。

表2 点焊机点焊参数

2.3试验步骤

(1)收集出现脆裂后需要二次点焊的连杆。

(2)在同一台设备、同一组焊接参数下,进行点焊正常连杆和二次点焊出现焊后脆裂的连杆。

3 试验结果及分析

3.1点焊焊核融合度对比

点焊焊核状态见图3,其状态对比见表3。

由表3可知,进行二次点焊的连杆焊接总成焊核状态最好。

图3 点焊焊核状态对比

3.2点焊拉脱力对比

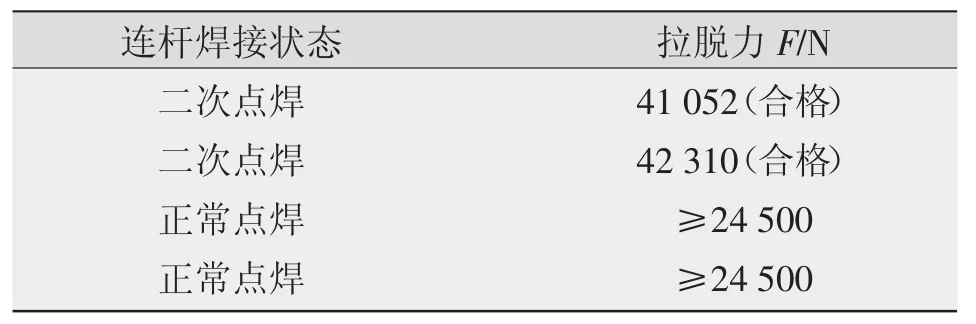

工艺要求此类型连杆总成焊接强度大于等于24 500 N。正常焊接的检验焊接强度达到30 000 N。进行二次焊接的连杆,焊接处拉脱力达到40 000 N以上,如表4所示。

表4 焊点拉脱力

3.3连杆点焊处压弯弯度对比

分别验证正常点焊和进行二次点焊后连杆焊接处的最大失效挠度,如表5所示。编号1、2为二次点焊连杆,编号3、4为正常点焊连杆。

表5 断裂时最大失效挠度

由表5可知,正常焊接和二次点焊的压弯失效挠度无明显差异。所以二次点焊并不影响焊接处最大失效挠度。

3.4二次点焊断裂处金相组织分析

由于点焊造成的瞬时高温将组织进行了淬火,形成粗大的马氏体和贝氏体[3],晶粒粗大并且部分晶界因为过烧而氧化,同时外表面的铬扩散渗入在晶界处形成网状,进一步弱化了晶界,增加了脆性,电镜分析该区域沿晶界断裂也证实了这点[4]。该脆性薄弱区在一定外力作用下易在此处发生断裂(压弯试验有效地证明了这一点)。设计过程中点焊区域应该是未镀铬区域[5]。

图4 压弯试验后的连杆

在进行压弯实验后,有必要对二次点焊的连杆断裂处进行金相组织分析。图5为二次点焊焊接点形貌。图6为二次焊接处微观形貌特征,从微观图可得,焊点区为板条马氏体;热影响区为淡黄色马氏体(自回火)+粒状碳化物;淬硬层为回火马氏体+铁素体+残余奥氏体;芯部为铁素体+珠光体。各区域并没有因为二次点焊而大面积的改变金相组织结构,压弯实验中正常点焊与二次点焊连杆的最大失效挠度无明显差异也应证了这点。

图5 二次焊接点形貌

连杆点焊以后,应适当降低点焊温度,防止过高温度造成局部组织过烧[5]。无论是实际经验,还是从试验来看,连杆断裂裂纹绝大部分发生在焊点处。无论是正常点焊,还是二次点焊,都建议增加焊后回火工艺。

4 结论

通过以上试验与分析,对连杆焊核融合度下降的工艺优化如下:

(1)通过以上三个试验对比与金相组织分析,二次点焊连杆不仅满足以上三个参数(点焊焊接融合度、点焊拉脱力、连杆点焊处压弯弯度)要求,通过金相分析,组织也无明显变化。所以减振器中的连杆焊接总成在加工过程中应采用二次点焊工艺,以提高连杆焊接总成产品质量。

(2)在采用二次点焊时,通过控制点焊温度,增加焊后回火工艺,降低连杆断裂风险,进一步提高连杆焊接总成质量。

图6 微观形貌特征

[1]张泽,张强.5A05铝合金电阻焊接二次焊接工艺研究[J].中国铁路,2012(2):60.

[2]魏国旗,杨传高.点焊质量分析及二次焊接在白车身上的应用[J].陕西汽车,2001(3):18.

[3]吴连生.失效分析技术及其应用——第二讲断裂分类及韧脆断裂的转变[J].理化检验-物理分册,1995,31(6):57-61.

[4]吴连生.失效分析技术及其应用——第六讲韧性与脆性断裂的显微形貌特征[J].理化检验-物理分册,1995,31(5):59-61.

[5]郑晓敏.减振器连杆断裂失效分析[J].理化检验-物理分册,2005,41(10):520.

Optimization of process based on decline of weld nuclear fusion degree after spot-welding of chrome connecting rod

ZENG Lizhe

(Chengdu Jiuding Technology(Group)Co.,Ltd.,Chengdu 610100,China)

This paper applies connecting rod welding process in automobile shock absorber,after the first supporting seat spot,on the other side of spot welding,first solder joints brittle collapse due to thermal and stress,leading to slight separation of support seat and a connecting rod,huge decline in welding nuclear fusion,appearance of the problems of unstable quality.In spot welding technology of connecting rod,in order to solve falling of welding fusion,the second spot welding is put forward for the first time at the first solder joints.For quality problems of the second spot weld,comparative test is used in this paper,by using three parameters spot weld fusion,pull off force of spot welding,spot welding rod at the pressure curved degree etc and metallographic structure analysis,determining that the quality of connecting rod welding assembly has improved significantly for the second spot welding technology.

shock absorber;connecting rod;the second spot welding;process optimization

TG457

A

1001-2303(2016)02-0105-04

10.7512/j.issn.1001-2303.2016.02.24

2015-06-17

曾力哲(1986—),男,四川内江人,硕士,主要从事焊接与装配工艺研究工作。