某铁路隧道衬砌拱腰拉裂拱顶压溃病害原因探析

2016-12-06沈雷

沈 雷

(中铁十八局集团有限公司,天津 300222)

某铁路隧道衬砌拱腰拉裂拱顶压溃病害原因探析

沈 雷

(中铁十八局集团有限公司,天津 300222)

隧道衬砌缺陷致害研究是当前热点,对衬砌病害产生原因进行探析对隧道施工及设计来说尤为重要。通过结合相关资料、建立FLAC2D二维模型对某隧道出现的拱腰拉裂、拱顶压溃病害原因进行初探,研究结果表明:(1)拱顶背后存在空洞是引起隧道衬砌拱腰拉裂、拱顶压溃病害的主要原因。(2)拱顶背后存在空洞将引起衬砌受力发生显著变化,具体表现为拱部由衬砌背后无脱空工况下的洞内侧受拉转变成洞外侧受拉,且拱顶衬砌内表面处出现压应力集中。

铁路隧道;拱腰裂缝;拱顶压溃;病害原因;数值分析

随着我国铁路建设不断发展,铁路隧道数量与日俱增。但由于设计、施工等原因,衬砌开裂、渗水及衬砌背后脱空等病害频有发生[1-3],其中属裂缝病害最为严重[4]。

针对隧道衬砌裂缝病害问题,相关学者已做了一些研究。在裂缝分类方面,李武[5]将裂缝归纳为中墙与拱结合部水平裂缝、墙部和拱部垂直裂缝和衬砌环垂直裂缝3类。在裂缝产生原因方面,文献[6-8]指出其主要受偏压荷载、设计、施工以及不均匀沉降4个因素的影响。在发展规律及预测方面,黄宏伟[9]基于扩展有限元对隧道衬砌裂缝开裂规律及扩展过程进行了研究。王建秀[10]通过对连拱隧道裂缝的监测分析,指出裂缝运动存在时效特性。张永兴[11]建立温度影响下裂纹扩展模型,对裂缝短期发展情况进行了预测研究。在纵向裂缝对承载力的影响方面,刘学增[12]通过模型试验,提出了裂缝处衬砌刚度计算的梁弹簧模型。王华牢[4]采用刚度退化模型对隧道承载力进行了评价。在整治措施方面,杨建龙[13]探讨了南京地铁隧道裂缝整治措施,针对不同裂缝提出相应的治理方法。王华牢[4]采用刚度退化模型对纵向裂缝的隧道进行承载力评价并提出了不同等级的加固措施。雷波等[14]采用数值模拟对隧道衬砌拱肩背后空洞引起的衬砌开裂形态进行了研究。王睿[15]介绍了对衬砌裂缝检测系统采集的裂缝图像进行处理的方法。

但某些隧道基于一些未知原因引起衬砌受力发生剧变,在产生裂缝的同时还出现了少见拱顶压溃病害。然而当前对拱顶压溃病害相关研究却鲜有报道,本文在对某隧道拱顶压溃原因初探的基础上,通过FLAC2D软件建立数值模型进行分析验证,得到拱腰拉裂、拱顶压溃的原因,研究成果可为今后类似工程提供一定借鉴。

1 问题提出

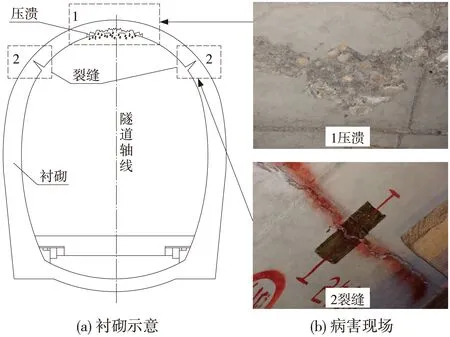

隧道建成后在自然界降水作用及土层被扰动后进行的长期固结作用下,洞周地层中的应力与隧道设计或刚建时已发生了较大变化,若发生衬砌不能抵抗后期应力发生的变化时将产生各类裂缝形式来表现它所遭受的各种无法承受的内力。某铁路隧道已运营十余年,2013年秋检仅发现该隧道出现一些细微裂缝,但在2014年3月对该隧道进行病害检查时却发现衬砌存在大量纵向贯通裂缝的同时还伴有少量环向裂缝和斜裂缝,此外拱顶混凝土甚至出现了压溃并掉块现象(图1)。

图1 隧道衬砌病害

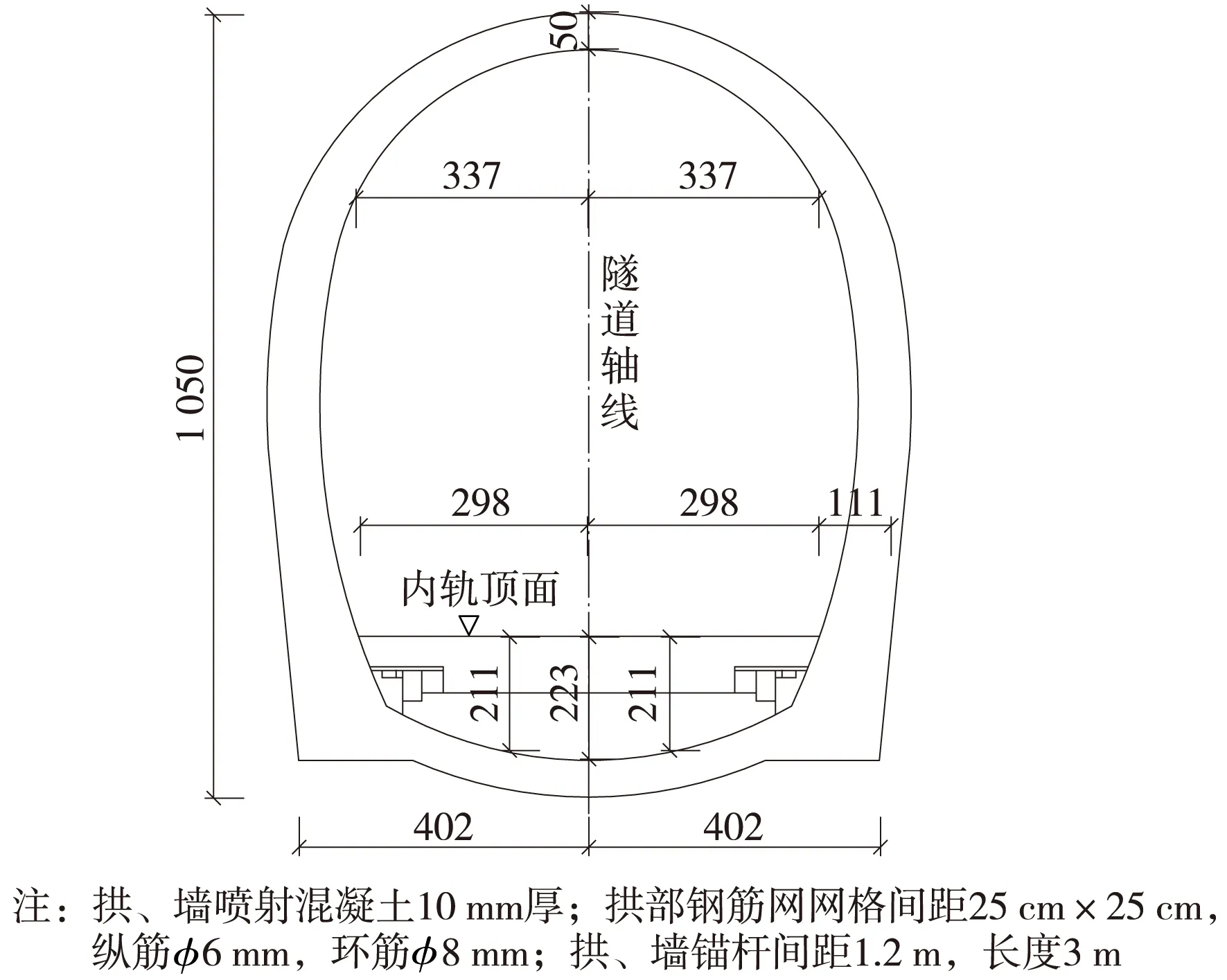

隧址区气候属亚热带温湿气候,降水较为充沛,且隧道前期勘察表明地下水不发育。此外该隧道衬砌漏水病害不严重,仅隧道出口段衬砌存在轻微衬砌漏水病害,其余未发现衬砌漏水情况。病害段埋深约30 m,部分区段围岩有一定程度劣化,地层为泥岩夹砂岩,隧道支护采用整体式衬砌,支护参数详见图2。

图2 隧道结构断面(单位:cm)

2 病害原因初探

2.1 病害原因分析

病害检查时发现裂缝主要集中在拱腰处,而边墙甚少,且拱腰处裂缝破坏程度较中墙处更为严重。该段隧道左拱腰纵向裂缝宽度最大达10 mm、裂缝最长大于30 m(连续跨越4模衬砌),下侧外错6 mm(指向隧道净空内为外,下同),可探深度大于15 cm,缝中夹有小碎块;拱部压溃多呈点状、块状出现,混凝土剥落为片形张开状,最大宽度12 cm、深度3 cm。此外,无损检测、注浆孔检测显示隧道衬砌背后存在局部脱空,且拱顶衬砌厚度大多在30~45 cm,小于设计厚度。

根据检测报告初步判定该隧道出现衬砌拱腰拉裂、拱顶压溃主要原因是由于隧道衬砌背后存在空洞,尤其是衬砌拱部存在局部空洞,导致支护结构与围岩不密贴,引起围岩压力分布不均,对衬砌结构受力产生不利影响。此外再加上因施工等因素导致拱顶衬砌厚度未达到设计要求以及受当时历史条件所限该隧道支护形式为整体式衬砌、混凝土材料等级为C20,相比当前普遍采用的隧道复合式衬砌支护形式和较高级别的混凝土材料均存在一定的不足,最终导致隧道衬砌发生拱腰拉裂、拱顶压溃的现象。

2.2 数值分析2.2.1 模型的建立

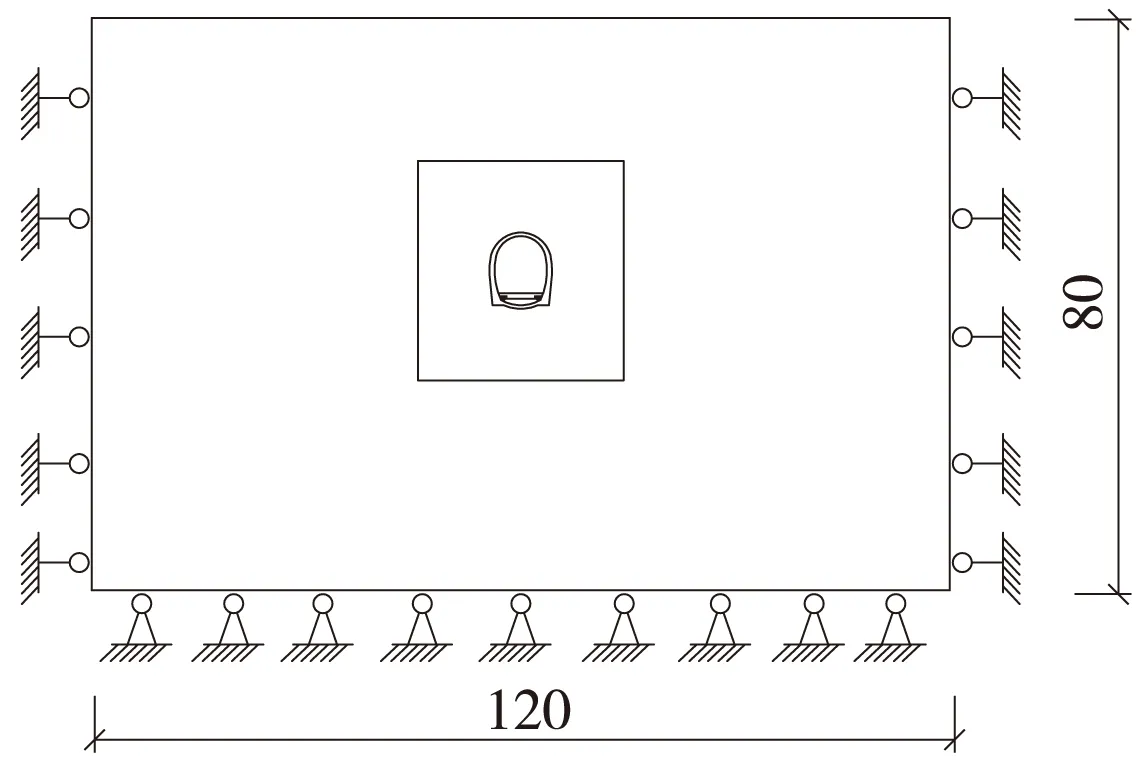

采用FLAC2D软件建立二维模型对衬砌受力进行分析,对隧道拱顶压溃原因进行初步验证。所选隧道断面高10.5 m,宽8.9 m,埋深30 m。根据所选取的断面,将衬砌的受力状态简化为平面应变问题,建立如图3所示模型,为保证模型边界不受隧道开挖的影响,沿模型X方向取120 m,沿Y方向由地表向下取80 m。

图3 模型示意 (单位:m)

土体采用实体单元模拟,衬砌采用liner单元模拟。边界条件为:底面水平、竖向双向约束,侧面水平单向约束。计算主要讨论隧道建成后运营阶段的衬砌受力情况,因此不考虑隧道开挖过程对围岩扰动的影响,隧道一次开挖成型,施做衬砌,承担围岩荷载。

2.2.2 参数选取与工况拟定

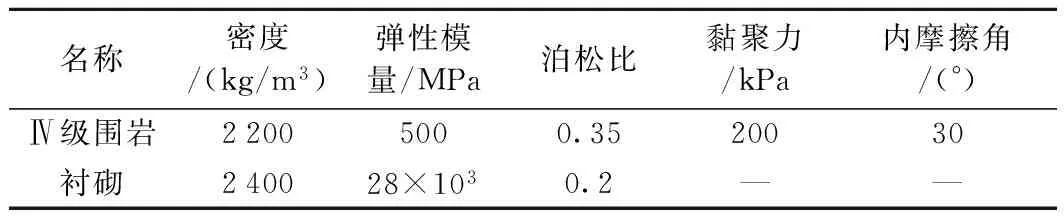

计算的相关参数如表1所示。

表1 围岩及衬砌力学参数

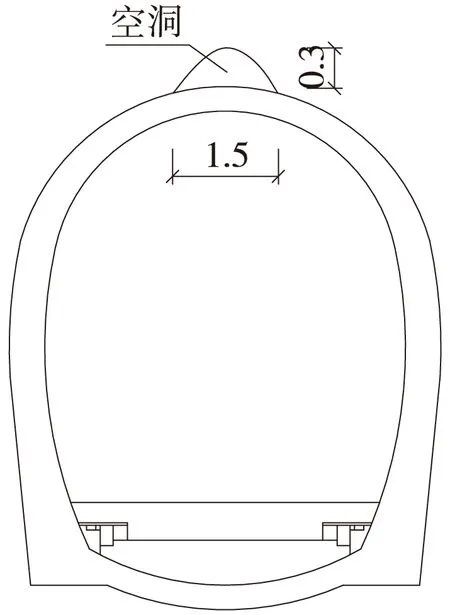

根据隧道病害原因的初步分析,拟定计算工况。由于衬砌厚度不均匀在计算中难以分析,故工况设计主要针对衬砌背后有无空洞考虑。基于现场空洞检测情况,对拱部衬砌背后空洞范围进行假定:空洞高度取为30 cm,宽度取为1.5 m,如图4所示。

图4 拱部衬砌背后空洞(单位:m)

2.2.3 计算结果分析

(1)弯矩分析

有无空洞两种工况下衬砌弯矩分布见图5,规定衬砌洞内侧受拉为正。可见当拱部背后存在假定大小空洞时,衬砌拱顶位置将由无空洞工况下的洞内侧受拉转变为围岩侧受拉,而衬砌拱腰位置则由无空洞工况下的围岩侧受拉转变为洞内侧受拉。

图5 衬砌弯矩分布

两工况典型位置的弯矩值如表2所示,对比两个工况不难发现,相比衬砌背后无脱空,衬砌拱顶背后存在空洞对衬砌受力影响显著:拱部弯矩由正值变为负值,且量值大增,具体表现为拱顶位置(A点)的弯矩由108 kN·m变为-393 kN·m,弯矩方向发生转变的同时量值增大了3.6倍;拱腰位置(B点)弯矩由-55.6 kN·m变化为208.3 kN·m,弯矩方向改变的同时量值增大了3.7倍,而边墙中部及边墙底部弯矩值基本不变,受空洞影响有限。

此外还可知当衬砌背后存在空洞时拱腰处弯矩较边墙中部弯矩大,且均为洞内侧受拉,故相同条件下,拱腰处将会先于边墙中部开裂。计算结果与现场出现的病害形式有较好的一致性,因此初步判断存在空洞是引起隧道衬砌拱腰拉裂主要原因之一。

表2 典型位置弯矩 kN·m

(2)应力分析

有无空洞两种工况下衬砌典型位置截面的最大应力见表3,数值模拟时衬砌拱顶厚度考虑了30、50 cm两种情况,而边墙墙脚厚度取80 cm。

表3 典型位置截面的应力 MPa

注:外表面指靠围岩侧,内表面指靠近隧道净空侧。

结果表明:①衬砌厚度取50 cm时,无空洞时衬砌内外表面应力均为压应力,且最大压应力位置位于边墙中部,大小为6.12 MPa,小于混凝土的抗压强度(混凝土强度参数见表4),不会出现衬砌压溃现象;而衬砌背后存在空洞时最大压应力存在位置由边墙中部移到拱顶部位内表面,且数值达到12 MPa,约为衬砌背后无脱空工况下同位置(0.52 MPa)的23倍,大于C20混凝土的弯曲抗压强度设计值(11 MPa)。②衬砌厚度取30 cm且拱顶衬砌背后存在空洞时(厚度不足),衬砌拱顶位置内表面压应力高达17 MPa,接近C20混凝土的极限抗压强度,现场表现为拱顶压溃;拱腰位置内表面拉应力达到1.2 MPa,接近C20混凝土的抗拉强度,现场表现为拱腰拉裂。

表4 混凝土强度参数

综上所述,正是由于衬砌背后存在空洞,导致衬砌受力发生剧变:(1)衬砌拱顶、拱腰位置受空洞影响显著,具体表现为衬砌拱顶位置将由无空洞工况下的洞内侧受拉转变为围岩侧受拉,而衬砌拱腰位置则由无空洞工况下的围岩侧受拉转变为洞内侧受拉;(2)衬砌拱顶内表面出现压应力集中,大小接近混凝土极限抗压强度,此外又有衬砌厚度不足及混凝土强度低的原因,最终导致隧道拱腰拉裂与拱顶压溃。

3 现场勘测结果

通过喷锚法对隧道衬砌进行整治时,发现压溃的衬砌背后确实有空洞存在。基于衬砌破坏的形式相似,在对空洞进行量测基础上取其中一处为代表进行说明,如图6所示,该断面的衬砌最薄处仅30 cm,只有设计厚度(50 cm)的60%,拱顶空洞径向最大为20 cm。

现场检测及整治情况说明隧道拱部存在空洞是衬砌拱腰拉裂与拱部压溃的主要原因之一,同时也验证了数值模拟结果的可靠性。

图6 隧道某断面空洞示意

4 结论

(1)隧道拱部衬砌背后存在空洞引起衬砌受力产生剧变,是引起隧道衬砌拱腰拉裂、拱顶压溃病害的主要原因。

(2)当拱部背后存在空洞时,衬砌拱顶位置将由无空洞工况下的洞内侧受拉转变为围岩侧受拉,而衬砌拱腰位置则由无空洞工况下的围岩侧受拉转变为洞内侧受拉,且有空洞工况下弯矩方向改变的同时还伴有内力量值大增的情况。

(3)拱部衬砌背后存在空洞将引起该位置衬砌内表面出现压应力集中,本文案例中拱顶衬砌满足设计厚度50 cm时,压应力最大值达12 MPa,而衬砌厚度仅为30 cm,压应力最大值高达17 MPa,对衬砌受力极为不利,现场表现为拱顶压溃。

[1] MA Meguid,HK Dang. The effect of erosion voids on existing tunnel linings[J]. Tunnelling and Underground Space Technology, 2009,24(3):278-286.

[2] Wang Jifei, Huang Hongwei, Xie Xiongyao,Antonio Bobet. Void-induced liner deformation and stress redistribution[J]. Tunnelling and Underground Space Technology, 2014,40:263-276.

[3] 张顶立,张素磊,房倩,等.铁路运营隧道衬砌背后接触状态及其分析[J].岩石力学与工程学报,2013,32(2):217-224.

[4] 王华牢,刘学增,李宁,等.纵向裂缝隧道衬砌结构的安全评价与加固研究[J].岩石力学与工程学报,2010,29(S1):2651-2656.

[5] 李武,朱合华.连拱隧道典型裂缝, 渗漏水病害调查与分析研究[J].安徽理工大学学报:自然科学版,2006,26(2):20-25.

[6] 潘洪科,杨林德,黄慷.公路隧道偏压效应与衬砌裂缝的研究[J].岩石力学与工程学报,2005,24(18):3311-3315.

[7] 叶飞,何川,夏永旭.公路隧道衬砌裂缝的跟踪监测与分析研究[J].土木工程学报,2010,43(7):97-104.

[8] 王建秀,朱合华,唐益群,等.双连拱公路隧道裂缝成因及防治措施[J].岩石力学与工程学报,2005,24(2):195-202.

[9] 黄宏伟,刘德军,薛亚东,等.基于扩展有限元的隧道衬砌裂缝开裂数值分析[J].岩土工程学报,2013,35(2):266-275.

[10]王建秀,朱合华,唐益群,等.连拱隧道裂缝运动的监测与分析[J].土木工程学报,2007,40(5):69-73.

[11]张永兴,彭念,徐洪,等.温度影响下城市隧道衬砌裂缝扩展的时间序列分析[J].土木工程学报,2009,42(11):109-114.

[12]刘学增,张鹏,周敏.纵向裂缝对隧道衬砌承载力的影响分析[J].岩石力学与工程学报,2010,31(10):2096-2101.

[13]杨建龙,郭满鸿.南京地铁隧道裂缝整治措施探讨[J].现代交通技术,2009,6(4):75-77.

[14]雷波,漆泰岳,陈小雨,等.背后空洞引起高速铁路隧道衬砌裂缝形态的FEM对比分析[J].铁道标准设计,2015,59(9):104-108.

[15]王睿, 漆泰岳,朱鑫,等.隧道衬砌裂缝的图像处理研究[J].铁道标准设计,2014,58(10):93-96.

An Approach to Lining Arch Crown Collapse and Haunch Crack in a Railway Tunnel

SHEN Lei

(China Railway No.18th Construction Bureau Group, Tianjin 300222, China)

The lining haunch crack and arch crown collapse takes place in the railway tunnel and impacts directly the safety of the tunnel structures. With reference to the relative information and based on the researches on the causes, a two-dimensional numerical simulation model is built with FLAC2D software to analyze the causes of haunch crack and arch crown collapse. The research results show that (1) holes behind the vault are the main factor causing haunch crack and arch crow collapse; (2) the presence of cavity behind vault causes the change of lining stress significantly, which results in lateral tension of the hole turning from inner pull when there is no cavity behind the lining, meanwhile, compressive stress concentration appears at the inner surface of the arch crown lining.

Railway tunnel; Haunch crack; Arch crown collapse; Damage cause; Numerical analysis

2016-04-06;

2016-04-20

沈 雷(1984—),男,工程师,2007年毕业于石家庄铁道学院土木工程专业,工学学士,E-mail:897270123@qq.com。

1004-2954(2016)11-0096-04

U457+.2

A

10.13238/j.issn.1004-2954.2016.11.021