一种更换轴套的工装

2016-12-06白耀明孙洪斌

白耀明,孙洪斌

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

一种更换轴套的工装

白耀明1,孙洪斌2

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

汽车产品中大量使用橡胶衬套来满足车辆减振降噪、乘坐舒适性以及操纵稳定性的要求。在实际的整车开发过程中,需要对轴套刚度进行多次优化调校以完成悬架性能与整车性能的匹配。在这个匹配验证过程当中要求频繁快速的更换轴套,以缩短开发周期,满足整车开发周期。介绍一种快速更换轴套的简便方法。

轴套;更换;工装

0 引言

在汽车产品开发设计过程中,为满足整车性能要求,对底盘性能进行多次调校匹配,其中轴套刚度会经过多次调整,但更换轴套困难或更换后无法满足轴套的压装要求,甚至根本无法更换,从而需要对整个底盘系统进行更换,造成整车开发成本及周期极大的浪费,降低产品竞争力。结合某车型实际开发过程,针对此类问题提供一些解决思路及方法。

1 产品结构介绍

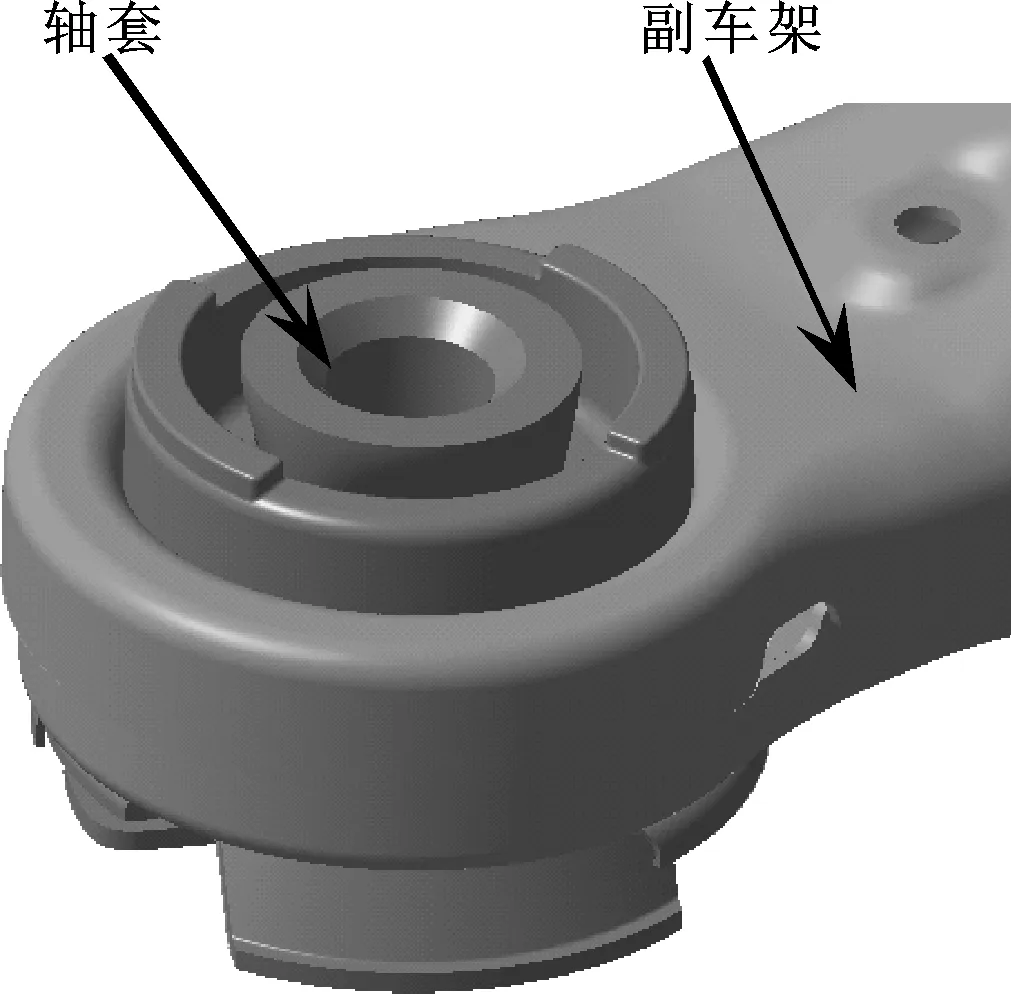

产品如图1—2所示,将轴套由下向上压入副车架的轴套安装孔中。

图1 轴套压装在副车架中

图2 轴套与副车架零件结构

2 产品结构分析

轴套一端外侧有翻边,压装后其中1/2的翻边与 副车架下平面贴平,1/2的翻边与副车架下平面有一定的角度; 轴套有阻尼孔,安装有方向要求。

副车架由带翻边的上下板扣合焊接而成,经观察发现轴套安装孔附近有一定位孔,上板为圆孔,下板为长圆孔。

3 方案制定

传统的轴套压出、压入工装,或生产线使用的工装如图3所示。

图3 传统的轴套压入压出工装

图3所示的工装需要借助压力机,生产效率高,适于批量生产,其弊端为使用环境单一,不灵活,并且副车架的轮廓尺寸大(轮廓尺寸已超出压力容纳范围)不能放置到压力机上,如果将副车架完全拆解再进行装配,这样浪费时间,并且产品质量也不易保证。

针对上述分析,作者另辟蹊径重新设计一种轴套压出、压入工装,该工装没有轮廓尺寸空间限制,也不需要将副车架完全拆解,只需要将前/后悬架模块从整车上拆下即可实现轴套的更换。结合副车架及轴套的实际结构及设备的方便寻找,制定如下的轴套更换方案,具体如图4—5所示。

图4 轴套压出示意图

图5 轴套压入示意图

该方案使用千斤顶为轴套压入/压出的压装设备,为其提供压出、压入的力,使用一矩形箱实现力的传递,完成轴套更换。

工装原理:将轴套压入、压出工装及千斤顶放入矩形箱中,由千斤顶提供压出、压入所需的力,矩形箱将千斤顶 及各工装传递的力进行封闭,实现轴套压出、压入。

4 使用方法及注意事项

4.1 轴套压出

按照图4所示,将轴套、工装、矩形箱及千斤顶放置到位,且工装轴线尽量与轴套中心重合,缓慢将轴套压出、压入。轴套压出、压入压头轴套配合部位轴套端头随型配合,其中注意压出压头外径比轴套套管外径小1~2 mm。轴套压入压头要有限位结构,保证轴套压装到位,同时能够保证不会因过度压装造成轴套损伤。为保证压装顺利,同时保护轴套不受损伤,轴套压装过程中可以适当使用润滑剂,润滑剂要有以下特性:顺滑特性好、压装后利于挥发或吸收、使用后不能降低轴套压出力、对橡胶或金属无腐蚀。

4.2 设计轴套压装定位结构

按照图6所示制作压入压头以及定位销,压装时按照上述方法进行压装即可实现轴套方向定位。

图6 轴套压入压头(带定位装置)

4.3 其他说明

因产品结构限制,轴套压出支撑一体式的结构不易安放到位,故设计成分体式(如图7所示),同时为便于安装和定位,在安装支撑座1上开弧形槽,将支撑2直接放入弧形槽即可。

图7 轴套压出支撑

5 效果验证

经实际使用验证,该工装更换轴套方便快捷,且应用环境广泛,不需要其他辅助设备,如电、气等动力源。操作安全、简单、轻便、可靠,并且轴套压装精度高,其产品质量与正式生产线产品状态一致。完全可以满足试验试制悬架调校过程中对轴套刚度频繁调整更换的使用要求。

6 结束语

针对不同的使用环境制作不同的工装,需要考虑工装的可操作性、安全性,辅助工具的普遍性。并且需要认真仔细研究产品结构,借助产品现有结构特征制定出特有的方案。

【1】赵志修.机械制造工艺学[M].北京:机械工业出版社,2001.

【2】李永堂.锻压设备理论与控制[M].北京:国防工业出版社,2005.

【3】张立军,陈双,李刚.悬架橡胶件对汽车平顺性影响的仿真与实验研究[J].汽车工程,2013,35(3):238-242,248.

ZHANG L J,CHEN S,LI G.Simulation and Experimental Study on the Effects of Rubber Parts on Vehicle Ride Comfort[J].Automotive Engineering,2013,35(3):238-242,248.

【4】陆卫平,尤华胜.前下摆臂橡胶衬套压装设计应用[J].汽车零部件,2011(10):77-78,81.

LU W P,YOU H S.Design and Application of Front Lower Arm Rubber Bushing Pressing[J].Automobile Parts,2011(10):77-78,81.

TÜV莱茵洞察:中国赶超美国成为全球最大的新能源汽车市场

自从新能源汽车映入公众的眼帘,特斯拉就一直作为技术发展最为突出的汽车生产商饱受瞩目。不论是与松下合作投资10亿美元扩展动力电池产量,或此次推出Model S和Model X车型,都宣告着特斯拉对高端新能源汽车市场的志在必得。与此同时,各大主流厂商纷纷表示“希望参与中国的新能源汽车运动”。奔驰中国区首席执行官在9月7日宣布,戴姆勒计划于2018年到2024年间在中国推出至少6款电动轿车,与特斯拉、宝马和奥迪竞争,并且推出新能源乘用车副品牌,Denza(腾势)。

据中汽协统计,目前国内品牌在中国新能源汽车市场占有量为96%,国外品牌仅占4%。比亚迪一家更是占据了30%的国内市场,作为领头羊在2015年赶超特斯拉成为全球产量第一,拥有11.2%的全球市场份额。中国新能源汽车正在重新定义汽车市场格局。

中国在全球新能源汽车销量中占比超过 30% ,成为全球第一

目前中国已经超越美国成为全球最大的新能源汽车市场。中国2015年生产新能源汽车37.9万辆,同比增长近4倍。2009年到2015年中国累计销售新能源汽车44.8万辆,在全球新能源汽车销量中占比超过30%。而2015年美国新能源汽车销售12.3万台,累计销售40万辆左右。无论是单年量还是累计量,中国均排名全球第一。

为推广新能源汽车,中国建立了完善的从顶层设计到落地推进的政策体系。中国2015年新能源汽车产销量位居第一,归根结底最大的驱动力也是在于政策体系。

消费者认知的提升驱动了新能源乘用车的市场

中国巨大的市场潜力和需求推动着国内新能源汽车市场不断升温。2015年新能源汽车产销量达到高峰,产量和销量分布同比增长384%和343%。其中乘用车车型产量和销量分别占全年的54%和63%,这显示出新能源汽车在私人消费者市场已经打开了局面。根据艾瑞的调研显示,由于政策利好、技术及环保意识提升,用户对新能源汽车的接受度显著提高。

动力电池的寿命和更换成本是新能源汽车购置的首要考虑因素

消费者从最初对新能源汽车的不了解到如今购买意愿大幅提升,其中也经历了一个比较漫长的过程,但随着国家和地方政府对新能源汽车的大力支持,新能源车型免限行、中签率高等“特殊待遇”逐渐显现,小区可以安装充电桩以及消费者对用车需求的准确定位,最终促使消费者选择了新能源车型。

除了对于宏观政策因素的考量,消费者对于新能源汽车自身的产品品质显得更加重视。根据调研所得,消费者购买新能源汽车考虑的前三大因素是:电池寿命和更换成本;单次充电行驶里程和充电桩配置。

TÜV莱茵观点:

中国政策推动、市场导向和消费者需求都在大力推进新能源汽车,虽然目前新能源汽车对比传统汽车占比仍然微不足道,但2020年30%的目标是十分明确的。作为一个在2012年开始成长的市场,我们可以清晰地看到其中的一些不成熟之处:车用动力电池综合性能,技术成熟度及成本问题;新能源汽车安全性能,包括充放电安全、人员安全等;配套设备不足的问题等。

对于汽车行业,新能源汽车是一个比较新的课题,车企和市场都是在不断摸索中过河。在这过程中,TÜV莱茵强烈建议从以下几个方面提高电动汽车的安全性:

(1)改善研发和生产流程,以提高产品设计及量产质量;引入功能性安全设计方法进行产品设计:TÜV莱茵具备专业的技术团队在以上领域为客户提供技术支持,为电动汽车制造企业的研发及生产过程进行评估,定点薄弱项,为相关人员提供有针对性的能力提升培训,并在研发过程中结合汽车电子开发规范及功能安全设计要求帮助企业规范设计流程、 认证产品的设计安全、确保生产质量。

(2)参照国际标准为动力电池进行安全测试评估:TÜV莱茵的汽车电子及动力电池实验室可以帮助厂家根据严格的测试标准进行产品可靠性、安全性的认证。

(3)实施充电安装规范及安全服务供应商管理:针对电动汽车充电桩安装不规范可能带来的问题,TÜV莱茵提供了充电桩安装人员的能力认证以及安装服务商的运营认证,结合充电桩的现场安装检查可以最大程度的保障电动汽车充电安全。

实施新能源汽车从业人员安全规范培训,保证施工人员安全:TÜV莱茵也结合德国标准为国内电动汽车研发、测试、生产和维修人员的电气安全规范操作设计了培训课程,防止人员在日常工作中遭到触电危害,降低电动汽车企业的运营风险。

(来源:TÜV莱茵)

A Replacement Sleeve Tooling

BAI Yaoming1, SUN Hongbin2

(1.Research & Development Center of Great Wall Motor Company, Baoding Hebei 071000,China;2.Automotive Engineering Technical Center of Hebei,Baoding Hebei 071000,China)

In a large number of automotive products, rubber bushing is used to meet the requirements of vehicle vibration and noise reduction, ride comfort and handling stability. In the actual vehicle development process, the shaft stiffness is needed to optimize and adjust many times to complete the matching of suspension performance and vehicle performance. In the matching validation process, quick and frequent replacement to sleeve is required, so as to shorten the development cycle, and to meet the vehicle development cycle requirements. A simple method for rapid replacing sleeve was introduced.

Sleeve;Replacement;Tooling

2016-06-19

白耀明(1983—),学士,助理工程师,从事汽车底盘设计。E-mail:bym8888@163.com。

10.19466/j.cnki.1674-1986.2016.10.013

U463.99

B

1674-1986(2016)10-055-03