基于虚拟样机的液压齿轮泵设计

2016-12-06沙鑫美

沙鑫美,潘 铭

(三江学院,南京 210012)

基于虚拟样机的液压齿轮泵设计

沙鑫美,潘铭

(三江学院,南京 210012)

齿轮泵因其结构简单、性能良好、价格低,成为目前应用最为广泛的液压泵之一。传统的齿轮泵开发设计需要经过图纸设计、样机制造、性能测试等繁杂过程,存在研发周期长、成本高等问题,本文在研究了齿轮泵快速设计的基础上提出了一种基于虚拟样机技术的齿轮泵设计方法。

液压齿轮泵;虚拟样机;结构设计

1 引言

齿轮泵是利用密封在壳体里的一对相互啮合的齿轮而工作的液压泵,由于其结构简单、体积小、重量轻、自吸性好、工作可靠、成本低等优点,因而得到了广泛的应用。随着市场竞争的日益激烈,齿轮泵设计效率和设计质量对产品的上市时间和质量的影响越来越大,而虚拟样机技术是一种基于产品的计算机仿真模型的数字化设计方法,它可以将不同的开发模型结合起来,从外观、功能等方面模拟真实产品,因此一种高效的基于虚拟样机技术的齿轮泵快速设计方法应运而生。本文利用三维设计软件UGNX对液压齿轮泵的开发过程进行了系统性探索,建立了齿轮泵的虚拟样机模型,并在此基础上对齿轮泵进行运动仿真。

2 虚拟样机模型的建立

2.1 齿轮的设计

齿轮参数选定需满足相应的原则:在流量一定的情况下,其体积要小;在工作情况一定的时候,齿轮的各个关键部位应该具有足够的强度和刚度;尽量减小轴承所承受的负载。

齿数的选择原则:当前可以选择的齿轮泵的齿数一般为6-20。对于低压泵,要求流量均匀,因此低压齿轮泵的齿数多取13-20。对于高压泵,因液体压力较大,齿根部位需要足够大的强度。同时为了减少轴承的受力,齿顶圆直径不能过大,因此高压泵齿轮通常较大模数,齿数较少,一般齿数取6-14。

齿宽的选择原则:齿轮的齿宽和泵的流量成正比,为了增加流量可以相应的增加齿宽,但是齿宽和齿轮与泵体及盖板间的摩擦损失及容积损失的总和并不是成比例的增加,所以,齿宽较大时液压泵的总效率较高。但对于高压齿轮泵,齿宽不宜太大,否则会使齿轮轴和轴承载荷太大从而导致轴及轴承的设计困难。通常高压齿轮b=(3-6)m,低压齿轮泵b=(6-10)m。泵的工作压力越高,上述系数应取得越小。

本设计初步选取的齿轮泵齿轮为直齿圆柱齿轮,齿数z=14,模数m=2.5,齿宽b=18,如图1所示。由于齿轮需与主动轴键联接,则齿轮中心开轴孔并铣键槽,具体键槽尺寸可参照相关机械设计手册,如图2所示。

图1 齿轮的建模

图2 键槽的设计

2.2 传动轴的设计

根据公式计算传动轴的最小轴径:

式中,P=4.15kW,n=2000r/min,其中C=97~112,取C=100。

故最小轴径为12.75mm,考虑键槽的影响,取dmin=15mm。

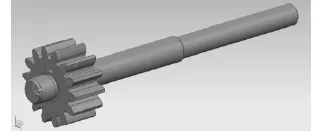

综合考虑轴各轴段安装轴承或齿轮的需求,轴的结构如图3所示。

图3 主动轴

轴段1:此轴段用于安装滚动轴承,选择深沟球轴承(6203)。轴段L1=18mm,d1=17mm;

轴段2:此轴段用于安装齿轮,取L2略长于齿轮齿宽,L2=20mm,d2为齿轮轴孔直径,d2=25mm;

轴段3:此轴段用于安装滚动轴承及过渡至电机输入段,选择深沟球轴承(6203)。轴段L3=60mm,d3=17mm;

轴段4:此轴段为电机动力输入段,考虑到联轴器的长度,设计L4=70mm,d4=15mm。

主动轴三维模型如图4所示。

图4 主动轴

2.3 泵体的设计

泵体的主要起支撑齿轮的作用,将两个齿轮装在泵体内,齿轮两侧有泵盖,泵体、泵盖和齿轮的各个齿间槽组成了许多密封工作腔。泵体和泵盖结构如图5、图6所示。

图5 泵体

2.4 齿轮泵的虚拟装配

点击主菜单中的“装配”按钮,选择“组件”,然后点击“添加组件”选项,选取装配零件“齿轮”及“主动轴”,点击主菜单中的“装配”按钮,选择“组件位置”,然后点击“装配约束”选项,“类型”选择“接触对齐”,“方位”选择“首选接触”,单击齿轮上轴孔内表面与相应的轴外表面完成约束,单击齿轮上键槽侧面与与相应的主动轴的键槽侧面完成约束;然后“方位”选择“对齐”,单击齿轮前端面与轴端完成约束。

同样的方法可完成齿轮泵的虚拟装配,装配过程如图7-10所示。

图7 齿轮的装配

图8 泵体的装配

图9 泵盖的装配

图10 齿轮泵虚拟样机

3 运动学仿真

虚拟样机的装配是以装配约束为基础保持各零件的相对约束关系而实现的静态装配。在真实的运动中任意零件之间是否存在因运动导致的干涉则需要利用UGNX运动仿真模块Motion对齿轮泵的虚拟样机模型进行运动仿真。通过运动仿真能看出齿轮泵设计是否达到所需效果。

运动仿真功能的实现步骤为:

(1)构建运动模型,并设置零件的连杆特性(2)设置运动副及运动驱动;(3)设置运动参数,并提交运动仿真模型数据;(4)输出运动分析结果并进行机构运动特性的分析。

解算方案及仿真结果如图11-12所示。

图11 解算方案

图12 齿轮泵虚拟样机模拟仿真

4 结束语

本文利用UGNX的Modeling模块建立了齿轮泵的虚拟样机模型,并利用UGNX的Modeling模块对其进行了运动仿真,代替物理样机的制作与实验,缩短了开发周期、降低成本、提交效率的同时也降低了人力资源的投入。

[1]杨成.内啮合齿轮泵主要结构件的优化设计[D]. 济南大学, 2011

[2]汪小芳. 基于UG的齿轮油泵参数化设计与运动仿真[J]. 常州工程职业技术学院高职研究,2013,42(5):114-115

[3]殷国富.机械 CAD/CAM技术基础[M].武汉:华中科技大学出版社,2010

10.16640/j.cnki.37-1222/t.2016.21.005