拖轮法更换跨接软管的实践

2016-12-05高秉峰刘雪宜于常宝晏莱

高秉峰,刘雪宜,于常宝,晏莱

海洋石油工程股份有限公司,天津300451

拖轮法更换跨接软管的实践

高秉峰,刘雪宜,于常宝,晏莱

海洋石油工程股份有限公司,天津300451

“渤海世纪号”FPSO单点系泊系统的直径12 in(305 mm)跨接软管由Dunlop公司设计和制造,由4节组成,每节长度为11 m,通过ASME法兰连接,该软管已到使用年限。以秦皇岛32-6油田“渤海世纪号”FPSO单点系泊系统跨接软管更换项目为例,结合近年来多次FPSO拖航、连接的施工经验,论述单点系泊系统跨接软管更换的方案设计、施工准备以及海上施工流程,对涉及的跨接软管安装、作业方案优化、缩短施工时间等方面进行了独创性研究,为今后类似工程提供参考。

拖轮;单点系泊系统;跨接软管;方案设计;海上施工

塔架式单点系泊装置在浅水区应用非常广泛,是浅水区域油田开发的关键设施。FPSO(Floating Production Storage&Offloading system)围绕单点作风标式转动,单点与FPSO之间的流体输送只能依靠跨接软管,普通工艺管道无法满足使用要求。跨接软管的生产工艺要求非常严格,价格昂贵,其安装位置一般位于单点顶部和船首系泊支架顶部,对接端一般在舷外,属于高空舷外作业,风险系数大。跨接软管安装需要熟悉其核心参数,确保安装质量,对技术的要求非常高[1]。秦皇岛32-6油田“渤海世纪号”FPSO共7根跨接软管,其中1根管径12 in(1 in= 25.4 mm)跨接软管(由4节组成)已到使用年限,故于2014年9月将该跨接软管更换,完成安装后油田进行了复产。通常海上更换跨接软管采用浮吊法进行,本次由于是更换1根跨接软管,考虑拖轮比浮吊节省费用,施工作业采用拖轮法更换跨接软管。油田局部停产时间比计划缩短10 h,取得了显著的经济效益,项目涉及的施工技术、项目管理方面的成功经验将为今后类似工程提供参考。

1 “渤海世纪号”FPSO与单点系泊系统

“渤海世纪号”FPSO是秦皇岛32-6油田油气生产的核心设施,于2001年由大连船厂建造,主要参数包括:总长287.4m,型宽51 m,型深20.6 m,设计吃水14.5 m,空船质量为40 699.2 t,载重为160 587.8 t。

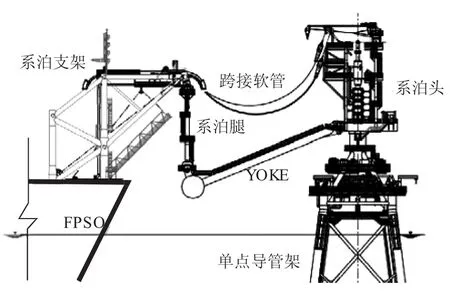

“渤海世纪号”单点属于水上软刚臂系泊系统,是塔架式系泊系统的一种,适用于50 m以内的浅水海域。如图1所示,其结构主要包括:单点导管架、系泊头、YOKE、系泊支架、系泊腿以及跨接软管。单点导管架为方形的空间钢管框架式,在导管架的上部中心有一将军柱,YOKE通过U型压槽、环氧树脂灌注固定在单点上。软刚臂系统是由两条系泊腿、刚性臂结构、系泊腿上下的万向节结构以及压载舱组成,系泊支架上的生产系统包括7根跨接软管、5根跨接电缆。“渤海世纪号”单点具有风向标效应,允许FPSO围绕单点系泊头作360°的自由运动,使FPSO始终处在合外力最小的位置上[2-4]。

图1 “渤海世纪号”单点系泊系统

2 施工准备

2.1设计文件准备

跨接软管更换需油田局部停产,油田停产是一项高风险、高难度、投入资源多的海上综合施工作业,完善的方案设计对于软管更换、停产作业至关重要。在方案编制开始之前整理原始资料,包括跨接软管特性参数、图纸等,其次对FPSO进行海上调研,确认关键设备的状态,详细了解FPSO船首甲板设备布置,对设备运行状态进行初步检查,熟悉操作方法。项目主要的设计文件包括《跨接软管更换程序》《海上油田局部停产程序》等。设计文件完成后需要提交业主和第三方审批(按照业主要求选择第三方,例如DNV、CCS等),根据批准的设计文件准备施工物料,主要施工物料包括绞车、龙门架、试压盲板、吊装撑杆、滑车以及其他辅助工机具,所有的材料机具要具备相关证书并测试合格。

2.2吊装协调工作

跨接软管由Dunlop公司设计和制造,由4节组成,每节长度为11 m,管径为12 in,空气中质量为1 290 kg,耐压为1.9 MPa,介质为原油、油水混合物等。通过使用FPSO舷边吊车,利用吊装撑杆及滑车将4节跨接软管从拖轮分别吊装至FPSO甲板,如图2所示。通过滑车将跨接软管逐根由吊货甲板运输到FPSO船首左舷预布置。吊装主要协调的工作包括拖轮就位、跨接软管吊装方式、运输路径、更换方式,确保拖轮在海上现场配合精确无误。

图2 吊装跨接软管

2.3局部停产协调工作

油田局部停产管理界面非常复杂,主要参与方包括工程建设方、平台作业方、承包商等单位,参与施工作业的各专业人员多,需要多工种相互配合作业,共同完成停产工作[5]。同时,根据局部停产需要,建立停产组织机构,根据各施工方实际情况划分工作界面,明确停产中各方的职责。停产前两天由停产组织单位主持召开停产各方协调会议,组织停产参与方对停产需准备的工作进行全面的联合检查,重点包括停产方案的合规性、人员到位情况、停产物料准备情况等;设立停产指挥小组,编制24 h人员值班表,负责停产施工作业的海上指挥,负责停产指挥作业的沟通和组织协调。

3 海上施工

“渤海世纪号”FPSO跨接软管更换,海上局部停产施工主要包括前期准备、拖轮回收跨接软管、跨接软管组装、跨接软管拖拉连接四大阶段,各阶段的施工流程与注意事项如下。

3.1前期准备

由于“渤海世纪号”FPSO服役至今超过十年,FPSO局部停产、跨接软管更换关键设备的状态不确定,一般需要提前启动施工及停产工作关键材料设备的前期准备。前期准备的工作范围主要包括三个方面:其一,检查吊装方案的完整性和有效性;其二,检查材料和工机具,如绞车、龙门架、试压盲板、吊装撑杆、滑车等;其三,检查核实FPSO船首及单点系泊系统甲板是否干扰跨接软管安装就位。

3.2拖轮回收跨接软管

按照单点生产厂家SOFEC的设计思路,旧跨接软管拆除后,需要拖拉到系泊支架上,布置在系泊支架的前后弧板上,然后沿着后弧板慢慢拖拉到FPSO艏楼甲板上。这样新跨接软管必须在旧跨接软管回收完毕后才能进行组装和试压,对停产的时间要求长。在充分考虑“渤海世纪号”YOKE结构特点后,如图3所示,先将旧跨接软管沿着系泊支架的侧弧板下放,穿越YOKE之间的A字架空隙,由拖轮将跨接软管一侧慢慢回收到甲板,然后再下放单点侧软管,软管通过拖轮小绞车的牵引和单点绞车的下放作用摆放到了拖轮甲板上。为确保跨接软管顺利下放,现场施工采取了如下技术措施:单点绞车放松,拖轮小绞车钢缆收紧,将软管盲板拖拉头牵引到拖轮甲板上,解下单点绞车索具;继续拖拉软管到拖轮甲板,同时,系泊支撑结构(MSS)侧绞车开始下放;拖轮小绞车继续收紧,软管在拖轮甲板上呈S形(见图4),直到MSS侧软管拖拉头到达拖轮甲板;解掉MSS侧绞车钢丝绳索具,旧跨接软管拆除完毕。

图3 跨接软管拆除下放

图4 跨接软管拖拉至拖轮甲板

拖轮回收旧跨接软管,有效解决了旧软管的运输通道问题,保证了新跨接软管在油田局部停产前就可以完成组装、试压和预拖拉工作,大大缩短了停产时间,是跨接软管更换施工的首次成功尝试。

3.3跨接软管组装

4节跨接软管的构造差别较大,系泊支架的弧板侧必须采用加强结构设计,且为不导电软管,中间2根为普通型软管,单点弧板侧也必须采用加强结构设计,每节软管的两侧都有一条标识线,4节软管在安装过程中要保证纵向标识线对齐,以便观察软管安装后的扭转状态;同时,软管法兰对接过程中要严格控制螺栓预紧力,组装完成后进行水压试验。一旦软管安装完成后出现泄漏,重新预紧中间法兰极其困难。为此,严格控制跨接软管组装工艺,每一步都进行检查,邀请业主现场见证,做好施工记录,确保了跨接软管的组装质量。

跨接软管原有拖拉头由单点厂家SOFEC设计,需要与钢质短节配合使用,该拖拉头采用了机械式密封,非常笨重,且在拖拉过程中软管与弧板摩擦阻力非常大,有可能划伤弧板;同时,拖拉头年久失修,机械件腐蚀较为严重,需要更换密封环,修理机械接头。针对此问题,设计并制作了盲板拖拉头(如图5所示),质量轻,可直接与跨接软管通过螺栓连接,进行软管组装后的试压,不需要钢质短节配合,与弧板摩擦阻力小,性能可靠。完成试压后进行跨接软管下放。

图5 盲板拖拉头及跨接软管下放

3.4跨接软管拖拉连接

按照单点厂家的设计思路,单点侧跨接软管在拖拉过程中需要拆除钢质弯头和短节,弯头和短节都采用了GrayLoc接头,空间狭窄,且需要搭设脚手架,拆除和回装工作量非常大。结合现场实际情况,采用2个卸扣串联的形式调整了导向滑轮的位置,避免了绞车钢丝绳与弯头、短节的干扰,成功实现了新跨接软管的拖拉安装,大大降低了工作量,简化了安装流程,有效缩短停产时间10 h。

如图6所示,跨接软管一头采用单点侧绞车和船首侧绞车配合拖曳的方法从系泊支架侧转移至单点侧。如图7所示,跨接软管拖曳完成后,单点侧进行跨接软管连接,并进行固定。

图6 跨接软管拖曳

图7 跨接软管连接固定

“渤海世纪号”FPSO单点的12 in跨接软管更换过程中通过合理优化施工工艺,仅13 h就完成了旧跨接软管的拆除和新跨接软管的安装,投产后软管运转正常,没有发生法兰泄漏现象,得到业主的肯定。这是在渤海油田首次完成的跨接软管更换类作业,创造了良好的经济效益。

4 结束语

跨接软管更换是一项高风险的海上施工作业,前期需要编制详细的施工方案,实施过程中需要工程建设方、作业方、承包商等单位密切配合。通过周密的施工准备和精细化的施工管理,在实施单点跨接软管的更换后,于2014年9月17日完成秦皇岛32-6油田局部停产后的复产工作。实践表明,拖轮法快速更换跨接软管的方案成熟可行,对于FPSO跨接软管安装及更换具有指导意义。同时,跨接软管更换是在时间紧、任务重的情况下实施,对涉及的作业方案优化、缩短施工时间等进行了独创性研究,对今后类似工程具有借鉴意义。

[1]《海洋石油工程设计指南》编委会.海洋石油工程FPSO与单点系泊系统设计[M].北京:石油工业出版社,2007:321-322.

[2]刘雪宜,孟俊瑜,杨洪所,等.渤海友谊号FPSO解脱与拖航[J].船海工程,2015,44(6):149-152.

[3]刘雪宜.FPSO在YOKE损坏时的应急解脱[J].石油工程建设,2013,39(3):26-30.

[4]谭耀模.FPSO单点系泊检测系统设计[J].船海工程,2014,43(5):25-28.

[5]吕寻贞,姚志义,刘洋,等.海洋石油老旧生产平台改造项目管理及施工策略[J].石油矿场机械,2014,43(7):98-101.

Practice on Changing Jumper Hose Using Tug

GAO Bingfeng,LIU Xueyi,YU Changbao,YAN Lai

China Offshore OilEngineering Company,Tianjin 300451,China

The 12 inches jumper hose used in the single point mooring system of BOHAI SHIJI FPSO was designed and manufactured by Dunlop.It consists of four 11 m sections connected by ASME-standard flanges.The hose has reached its design life.Based on the jumper hose replacement project of BOHAI SHIJI FPSO in Qinhuangdao 32-6 Oilfield and the experience from many towing and connecting operations of FPSO in recent years,this paper discusses the scheme design,work preparation,offshore construction procedure of the jumper hose replacement of thesingle point mooring system.This paper makes innovative study on installation,scheme optimization and construction period reducing of the jumper hose replacement,thus providing reference for future similar project.

tug;single point mooring system;jumper hose;scheme design;offshore construction

10.3969/j.issn.1001-2206.2016.05.006

高秉峰(1984-),男,甘肃白银人,工程师,2008年毕业于中国石油大学(华东)过程装备与控制工程专业,主要从事FPSO解脱连接、单点及平台维修改造技术。

Email:gaobf@mail.cooec.com.cn

2016-03-15;

2016-05-16