沥青船货罐加热管全位置自动氩弧焊工艺

2016-12-03刘桑许斌

刘桑+许斌

摘 要:采用全位置自动氩弧焊设备,开发了对接接头管子全位置自动TIG焊工艺,并应用于沥青船货罐加热管焊接,取得良好的效果。

关键词: 沥青船;加热管;氩弧焊;全位置;自动

中图分类号:U671.8 文献标识码:A

Abstract: By using all position automatic TIG welding equipment, developed the all position automatic TIG welding procedure for pipe butt joint, and having a good result in applying to the asphalt tanker s heating coil pipe.

Key Words: Asphalt Tanker, heating pipe, TIG welding, All position, Automatic

1 引言

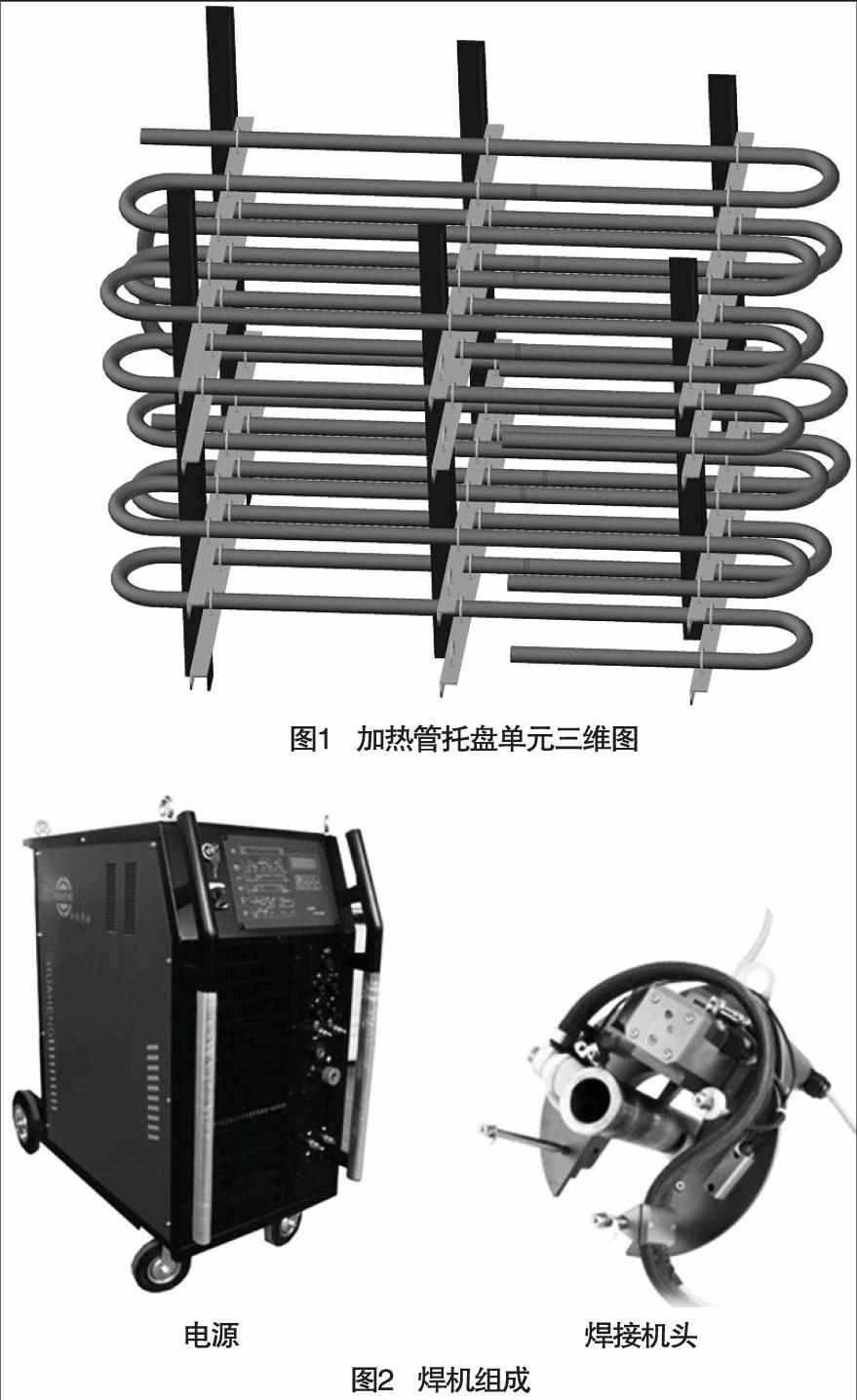

12 800 DWT沥青船是我公司新开发的船型,独立货罐内加热管的作用是对罐内装载的沥青进行加热,保持沥青处于液态,以便在到港后泵上岸,管内运行的加热介质是热油。加热管共划分成93个单元托盘,每个单元由2~4层管组成。在单元制作时,加热管弯制后的直管连接接头采用对接焊连接形式,如图1所示。

加热管属于二级管,采用20号钢,规格为60 mm(外径)*5 mm(壁厚),共有对接口1 200个左右。由于焊接工作量大、质量要求高和公司手工氩弧焊工人短缺等原因,决定采用成熟的昆山华恒管管自动氩弧焊机,开发全位置自动氩弧焊工艺。

2 焊接设备

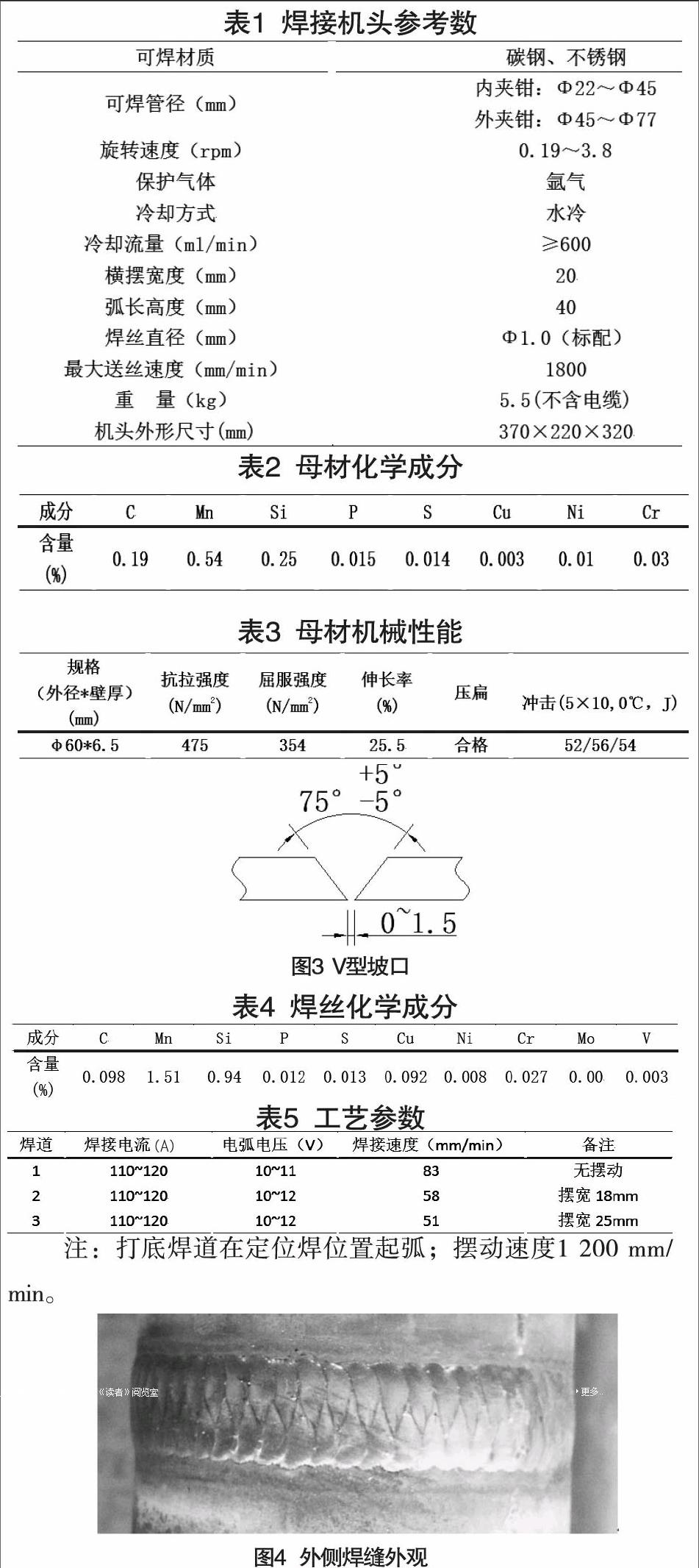

焊机由408型带水冷装置程控焊接电源和TOA77型带一体式送丝机全自动TIG焊接机头组成,如图2所示。

3 焊接工艺

3.1 母材

评定试管采用410Ⅱ船用钢管,母材化学成分和机械性能如表2和表3所示。

3.2 接头形式

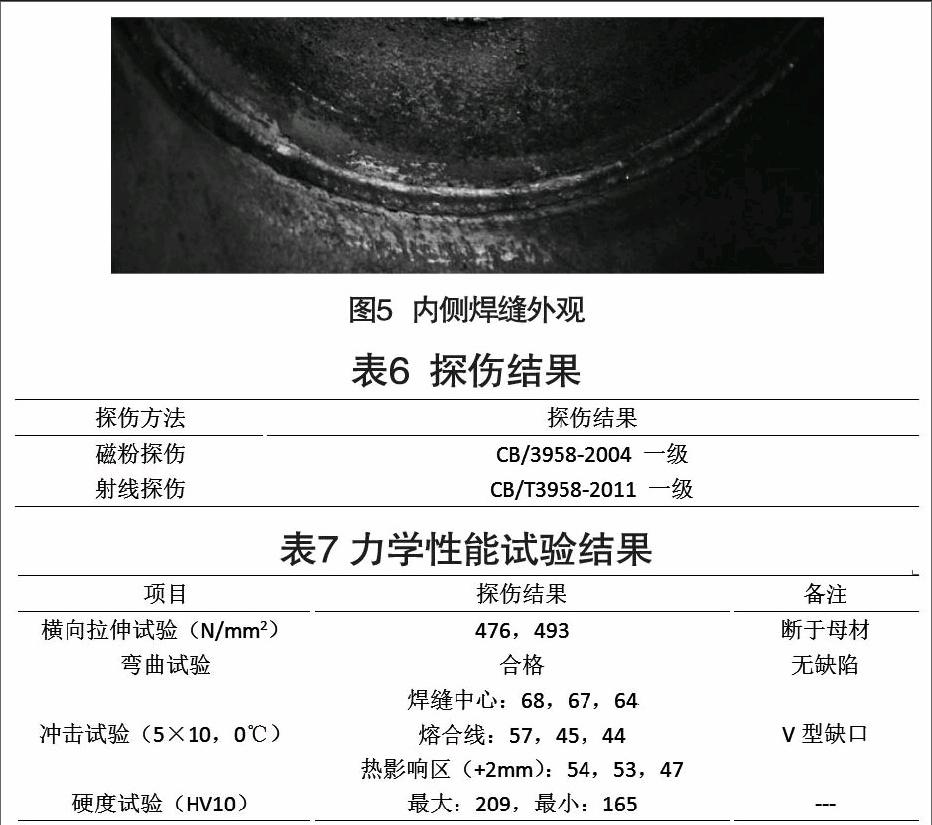

采用V型坡口,间隙0~1.5 mm,坡口角度70°~80°,如图3所示。

3.3 接头准备

坡口采用便携式坡口机加工,焊前将近坡口侧10 mm内氧化皮、油污和毛刺去除。

3.4 焊接位置

管子水平固定,焊接机头全位置360°旋转。

3.5 焊接材料

焊丝牌号JM-56,型号AWS A5.18 ER70S-6,直径1.0mm,认可等级CCS-4YSM。由于国内没有船级社认证的自动氩弧焊焊丝,经CCS验船师同意,采用实芯CO2气保焊焊丝盘绕成适合自动氩弧机用的小盘焊丝,重量1 kg/盘。焊丝化学成分如表4所示。

3.6 保护气体

氩气,纯度99.99%,气体流量10 L/min,管内无背侧充气保护。

3.7 电源极性

直流正接。

3.8 定位焊要求

采用对称两点定位焊,定位焊采用手工TIG焊,定位焊长度约10 mm。焊丝牌号TG-50,直径2.0 mm。

3.9 工艺参数

见表5所示,参数全部可以在焊机上预置。

3.10 操作技术

(1)钨极伸出长度为伸出陶瓷喷嘴5~8 mm,焊丝处于钨极正下方2 mm处;

(2)焊接前注意焊枪电缆的摆放位置,焊前焊头需逆时针旋转360°,使电缆在枪头电缆支架上缠绕一圈,以免焊接过程中电缆接触到尚未冷却的焊缝以及焊接结束后电缆和送丝管过度弯折使水循环停止,损坏电缆线;

(3)焊前钨极应精确定位,焊接过程中注意通过线控器调整钨极对中、高度和摆幅,避免焊偏,保持焊丝始终接触熔池,以免在仰焊和上坡焊位置焊丝向下滴导致沾钨和避免熔宽不足。

3.11 工艺评定结果

焊缝外观成形美观,如图4和图5所示。探伤结果和力学性能试验结果如表6和表7所示。

本工艺经评定合格,取得CCS的工艺认可证书,工艺认可适用范围为410Ⅱ钢管,管径≥30 mm,壁厚3~13 mm。

4 应用

在取得CCS工艺认可证书和焊工证后,工艺投入文船公司12 800 DWT沥青船首制船加热管的焊接。

原来采用手工氩弧焊时为避免管子底部位置仰焊,需要整个托盘单元翻身一次,每层焊道有两个接头,焊缝成形及质量对熟手焊工依赖度高,且一次探伤合格率不稳定。

采用自动氩弧焊工艺后,单元无需翻身,每层焊道均一次焊完,只有一个接头,焊缝成形均匀美观,且质量稳定,一次探伤合格率达到99%以上,所焊接的加热管经过气压试验,无一个接口泄露。自动TIG焊每个焊口焊接时间只需10分钟,效率是手工氩弧焊的2倍,大大提高了生产效率。

5 结束语

全位置自动氩弧焊工艺是一项适合沥青船货罐加热管对接焊的焊接工艺,具有质量稳定、操作容易、效率高的优点。

自动氩弧焊丝目前国内尚无取得船级社认证的产品,但可以选用型号为ER70S-6的CO2气体保护焊丝替代,工艺评定显示其力学性能符合船级社规范焊接要求。endprint