均匀化处理对Cu-20%Fe复合材料组织与性能的影响*

2016-12-03左小伟范正洁安佰灵王恩刚

左小伟, 范正洁,屈 磊, 安佰灵,王恩刚

(1. 东北大学 材料电磁过程研究教育部重点实验室, 沈阳 110819;

2. 宝山钢铁股份有限公司研究院,上海 201900)

均匀化处理对Cu-20%Fe复合材料组织与性能的影响*

左小伟1, 范正洁2,屈 磊1, 安佰灵1,王恩刚1

(1. 东北大学 材料电磁过程研究教育部重点实验室, 沈阳 110819;

2. 宝山钢铁股份有限公司研究院,上海 201900)

Cu-Fe复合材料具有低廉的成本、良好的变形能力和优异的强化效果,从而得到国内外研究者广泛的关注,但Fe在Cu基体中有很高的固溶度,且在低温下很难析出。研究了1 000 ℃均匀化热处理对Cu-20%(质量分数)Fe复合材料微观组织、力学和导电性能的影响规律。均匀化热处理使发达Fe枝晶发生断裂和球化,这使得在随后的形变过程中Fe纤维的尺寸减小,纤维间距细化14%~24%。经均匀化热处理的试样的强度和导电率都比未经处理的试样高4%~10%,这主要是由于均匀后热处理使得Fe枝晶球化并促进了Fe的析出。

均匀化热处理;Cu-Fe复合材料;Fe纤维;力学性能;导电性能

0 引 言

原位形变铜基复合材料是一种新型的高强高导铜合金,通过粉末冶金、凝固等方法制备第二相以球状颗粒或枝晶形貌弥散分布于铜基体中的铸坯,这些第二相在随后的加工形变过程中原位生成增强纤维[1]。目前,这类材料包括Cu-Nb、Cu-Cr、Cu-Fe和Cu-Ag等合金[2],这些第二相元素在Cu基体中具有较低的固溶度,进而最大限度降低对材料电阻率的影响。因此原位形变铜基复合材料在具有良好导电率的同时,又具有超高的强度。与其它合金系相比,Cu-Fe复合材料具有低廉的成本,良好的变形能力和Fe纤维优异的强化效果,从而得到国内外研究者广泛的关注。然而,高温下Fe在Cu基体中有很高的固溶度,且在低温下很难析出,所以会显著降低其导电性[3]。因此,很多研究采用热处理等方法优化Cu-Fe复合材料的强度和导电率[4-7]。Verhoeven等[4]通过中间热处理和缓冷促进Fe颗粒的析出,改善Cu-(10%~30)%(质量分数)Fe复合材料的导电率。Wu等[5]的研究表明,中间退火处理可以显著改善Cu-Fe复合材料的导电率,但是强度会随着退火温度的上升而下降。Hong等[6]也认为中间热处理可以显著提高Cu-Fe复合材料的导电率。此外,Wu等[7]通过研究表明,均匀化热处理也可以有效地改善Cu-Fe复合材料综合性能。但对于大于20%的高Fe含量的研究仍有限,本文以具有发达Fe树枝晶的Cu-20%(质量分数)Fe合金为对象,研究了均匀化热处理对剧烈形变后Cu-Fe复合材料显微组织、力学性能和导电率的影响,并分析了其对性能影响的作用机理,进而探索提高Cu-Fe复合材料综合性能的基本途径。

1 实 验

采用真空感应熔炼与铸模浇注的方法,得到直径75 mm的Cu-20%Fe(质量分数)合金铸锭,经表面车削加工后分别进行无均匀化热处理和1 000 ℃保温1 h缓冷96 h至室温的均匀化热处理,然后有、无均匀化热处理样品经多道次的室温拉拔至Ø0.6 mm,冷拔过程中在直径为4,2和1 mm时分别进行450 ℃保温1 h缓冷的中间退火热处理。形变量η=1n (A0/Af),其中A0和Af分别为形变前、后样品的横截面面积。

采用标准金相制备方法对不同形变率下试样进行研磨、抛光,以120 mL H2O+20 mL HCl +5 g FeCl3混合溶液腐蚀,利用DW/T-400光学显微镜观察金相显微组织。采用定量金相分析方法测量样品的横截面的微观组织,获得Fe纤维的平均间距[8]。在CMT5105材料试验机上进行室温拉伸测试,应变速率为1.7×10-4s-1。用标准四点探针法测量试样的室温电阻,并依据国际退火纯铜电阻率换算为导电率。

2 结果与讨论

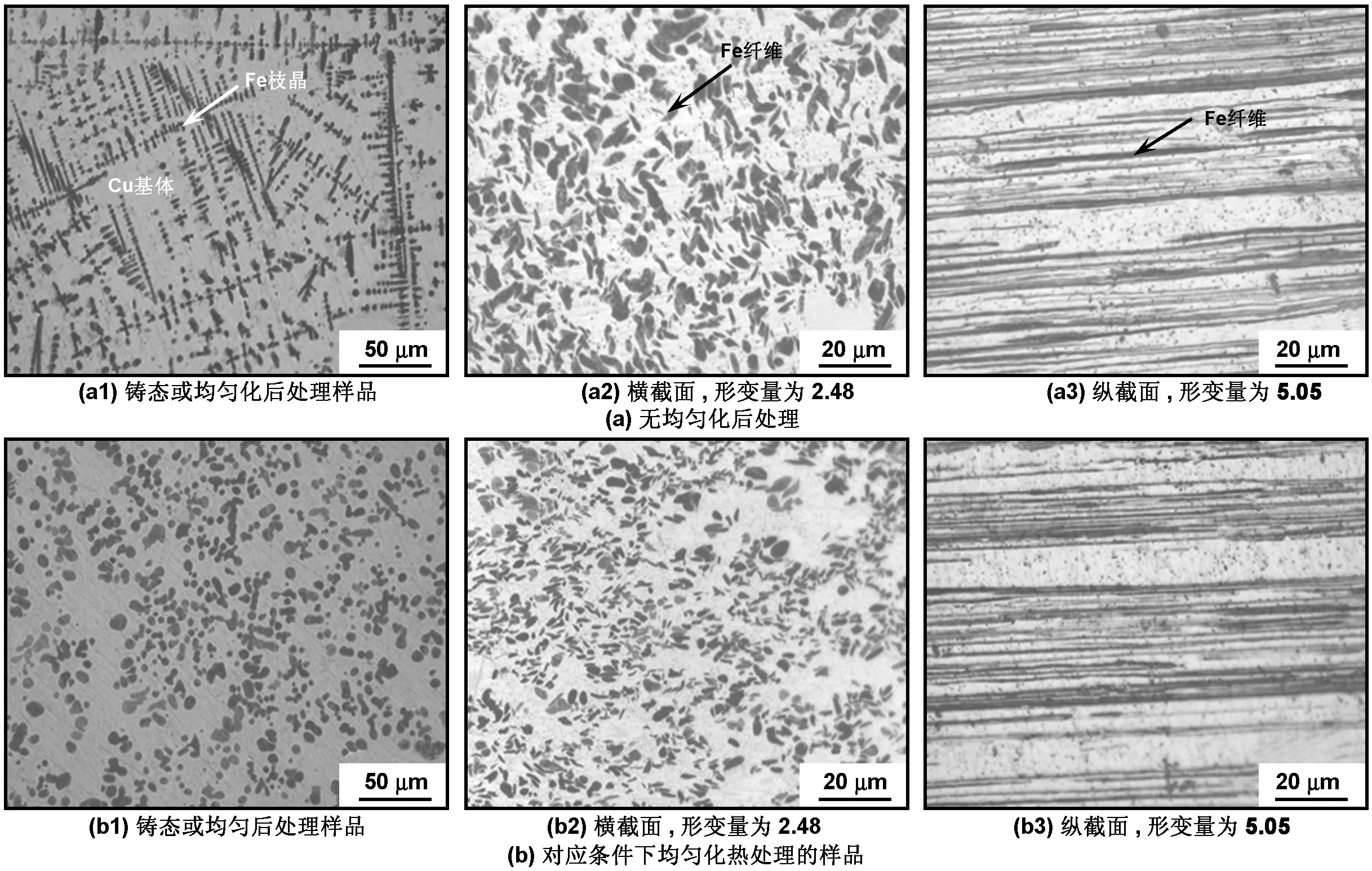

显微组织:图1为有无均匀化热处理时Cu-20%Fe合金及复合材料的微观组织,图中灰色区域为铜基体,深色区域为Fe枝晶。无均匀化热处理时(图1(a1)),第二相Fe枝晶均匀分布在Cu基体中,且一次枝晶臂发达,具有明显的二次和三次枝晶臂。在Cu-Fe合金凝固过程中,Fe首先以γ-Fe从熔体中形核,以树枝晶形态生长,随着凝固的进行,Cu在γ-Fe中溶解度减小,当温度降低至850 ℃时,γ-Fe发生共析转变形成α-Fe,在600 ℃以下Fe和Cu基本不互溶,而初生第二相Fe基本上以最初的枝晶形态分布在基体中。而经过1 000 ℃、1 h的均匀化热处理后,发达的Fe枝晶发生明显的球化(图1(b1))。这是由于在高温和缓慢冷却时,Fe枝晶通过枝晶的断裂和球化,减小系统界面能,达到更加稳定的热力学状态。

图1 有、无均匀化热处理时Cu-20%Fe复合材料的组织,1为铸态或均匀后处理样品;2横截面,形变量为2.48;3纵截面,形变量为5.05

Fig 1 Microstructure of Cu-20%Fe composites, 1 indicates as cast or as-homogenization; 2 indicates cross section with η=2.48; 3 indicates longitudinal section with η=5.05

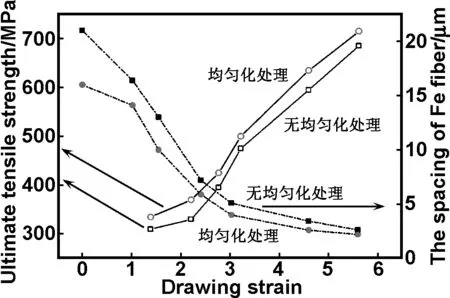

剧烈形变后第二相Fe枝晶逐渐转变成在纵截面上沿拉拔方向连续分布(图1(a3)和(b3))、在横截面上呈带状的卷曲纤维组织(图1(b1)和(b2)),并均匀分布在Cu基体中[9]。均匀化热处理后单位面积内的纤维数量明显多于未经处理的试样,同时纤维的宽度和厚度也更加细小。通过纵截面的比较可以看出均匀化热处理使Fe纤维间的距离更加紧密,纤维的连续性也更好。图2为随形变量的增加Fe纤维间距的变化规律,可见随着形变量的增加Fe纤维的间距逐渐变小,均匀化热处理后试样的纤维间距小于未均匀化热处理试样间距14%~24%,在形变量为4.6时纤维间距可以细化24%。这是因为均匀化热处理促使Fe枝晶的断裂和球化,这在一定程度上增加了铸态下形成Fe纤维的第二相的数量,同时也降低了第二相间的距离,最终形变后形成的Fe纤维间距更加细小,单位面积内形成的纤维数量也更多。因此,均匀化热处理有利于Fe纤维的形成和细化。

图2也表明随着形变量的不断增大,复合材料的极限抗拉强度不断增加。

图2 不同形变量下Cu-20%Fe复合材料的Fe纤维间距和极限抗拉强度

Fig 2 The spacing of Fe filament and ultimate tensile strength (UTS) in Cu-20%Fe composite as a function of drawing strain

材料在变形的早期时(η<2.5),强度增加的速率较慢,当形变量η超过3.0之后,复合材料的极限抗拉强度开始线性地快速增加,在形变量η达到5.6时,均匀化热处理试样的抗拉强度达到了715 MPa,较无均匀后热处理强度提高4.4%。同时,在形变过程中均匀化热处理试样的抗拉强度要始终高出未经热处理的试样20~40 MPa。首先,均匀化热处理后复合材料具有更加细小的纤维间距(图2),根据细晶强化机制,纤维间距越细小,复合材料的强度越高;此外,在均匀化热处理后,有大量的二次Fe颗粒相从亚稳态的Cu基体中析出,并且在形变过程中转变成更加细小的纤维组织,这就使复合材料具有更多的增强纤维,从而具有更高的强度。

图3为有、无均匀化热处理条件下Cu-20%Fe复合材料导电率与形变量的关系。随着形变量的增加,复合材料的导电率不断下降,同时均匀化热处理试样的导电率在形变过程中始终高于未均匀化处理的试样4%~10%。形变量η在1.83和3.22时,Cu-20%Fe复合材料的导电率都出现显著的升高,这是由中间退火热处理造成的。

图3 有无均匀化热处理条件下不同形变量形变Cu-20%Fe复合材料的导电率

Fig 3 Electrical conductivity of Cu-20%Fe composite at various drawing strain

复合材料的导电率主要来源于Cu基体,主要由声子散射、杂质散射、位错散射和界面散射引起的电阻率造成[14]。声子散射与温度有关,在常温下形变Cu-X合金中铜基体的声子散射与高纯铜相当,约为1.55 μΩ·cm[15]。在1 000 ℃均匀化热处理时,Fe在Cu基体中具有很高的固溶度,而在96 h的缓慢冷却过程中,高温下固溶的Fe原子从Cu基体中脱溶析出,这就降低了Fe在Cu基体中的固溶度,减小了杂质散射。因此形变过程中,经均匀化处理的试样始终保持着比未处理试样相对较低的固溶度和杂质散射。导电率在形变过程中不断下降是因为复合材料在冷塑性形变过程中会产生大量的晶体缺陷(如位错、空位等),这些缺陷加剧了对电子的散射,从而引起位错散射电阻率的增加,使材料导电性下降。此外,在形变过程中,随着Fe纤维的发展,纤维间距和Cu/Fe界面的密度都不断增加,这就增加了电子传输过程中在界面处发生散射的概率。从图3可以看出,中间退火处理可以显著地增加Cu-Fe复合材料的导电率,这是由于在退火后促使形变过程中产生的晶体缺陷通过回复和再结晶而减少,也降低了位错散射电阻率,同时也促使了Fe原子的析出,降低了杂质散射电阻率。

3 结 论

(1) 在1 000 ℃、保温1 h、缓冷96 h至室温的均匀化热处理条件下使Fe枝晶发生断裂和球化,在随后的形变过程中细化了Fe纤维间距达14%~24%。

(2) Cu-Fe复合材料的强度随着形变量的增加而不断增大;在形变过程中经均匀化热处理的试样强度比未经处理试样高出20~40 MPa,在形变量5.6时均匀后热处理较无均匀后热处理强度提高4.4%,这是由于均匀化热处理促进Fe的析出,降低Fe纤维间距的缘故。

(3) 均匀化热处理显著改善铸态试样和形变后Cu-Fe复合材料的导电性能,使导电率增加4%~10%。

[1] Zuo Xiaowei, Wang Engang, Zhang Lin, et al. Research status of in situ deformed Cu-based composites [J]. Mater Rev, 2008, 22(9): 34-37.

左小伟, 王恩刚, 张 林,等.原位形变铜基复合材料研究现状[J].材料导报, 2008,22(9):34-37.

[2] Heringhaus F, Raabe D. Recent advances in the manufacturing of copper-base composites [J]. J Mater Process Technol, 1996, 59(4):367-372.

[3] Biselli C, Morris D G. Microstructure and strength of Cu-Fe in-situ composites after very high drawing strains [J]. Acta Mater, 1996, 44(2):493-504.

[4] Verhoeven J D, Chueh S C, Gibson E D. Strength and conductivity of in situ Cu-Fe alloys [J]. J Mater Sci, 1989, 24(5):1748-1752.

[5] Wu Z W, Liu J J, Chen Y, et al. Microstructure,mechanical properties and electrical conductivity of Cu-12wt%Fe microcomposite annealed at different temperatures [J]. J Alloys Compd, 2009, 467(1-2):213-218.

[6] Hong S I. Copper-iron filamentary microcomposites [J]. Adv Eng Mater, 2001, 3(7):475-479.

[7] Wu Z W, Chen Y, Meng L. Microstructure and properties of Cu-Fe microcomposites with prior homogenizing treatments[J]. J Alloys Compd, 2009, 481(1-2):236-240.

[8] Funkenbusch P D, Courtney T H. Microstructural strengthening in cold worked in situ Cu-14.8vol% Fe composites [J]. Scr Metall, 1981, 15(12):1349-1354.

[9] Verhoeven J D, Spitzig W A, Jones L L, et al. Development of deformation processed copper-refractory metal composite alloys [J]. J Mater Eng, 1990, 12(2):127-139.

[10] Melzahn Kampe J G, Courtney T H. Elevated temperature microstructural stability of heavily cold-worked in situ composites [J]. Metall Trans, 1986, 20(2):285-289.

[11] Song J S, Ahn J H, Kim H S, et al. Comparison of microstructure and strength in wire-drawn and rolled Cu-Fe-1.2Ag filamentary microcomposite [J]. J Mater Sci, 2001, 36(24):5881-5884.

[12] Spitzing W A, Pelton A R, Laabs F C. Characterization of the strength and microstructure of heavily cold worked composites[J]. Acta Metall, 1987, 35(10):2427-2442.

[13] Go Y S, Spitzig W A. Strength in deformation-processed Cu-20%Fe composites [J]. J Mater Sci, 1991, 26(1):163-171.

[14] Verhoeven J D, Spitzig W A, Schmidt F A, et al. Deformation processed Cu-refractory metal [J]. Mater Manuf Processes, 1989, 4(2):197-209.

[15] Yao Zaiqi, Ge Jiping, Liu Shuhua, Strength and conductivity of deformation-processed Cu-11.5%Fe in situ composites, Acta Mater Compos Sin, 2005, 22(3):121-125.

姚再起, 葛继平, 刘书华.形变Cu-11.5%Fe原位复合材料的强度和导电性[J].复合材料学报, 2005,22(3):121-125.

2. Research Institute, Baoshan Iron & Steel Co. Ltd., Shanghai 201900, China)

Influence of homogenization treatment on microstructure and properties of Cu-20%Fe composites

ZUO Xiaowei1, FAN Zhengjie2, QU Lei1, AN Bailing1, WANG Engang1

(1. Key Laboratory of Electromagnetic Processing of Materials (Ministry of Education),Shenyang 110819, China;

Cu-Fe composite was paid attention because of the low price, good deformability and strengthening. However, Fe has high solubility in Cu matrix and it is hard to precipitate at low temperature. Effects of homogenization treatment on microstructure, and mechanical properties Cu-20wt%Fe composites were investigated in this paper. Homogenization treatment induced well-developed Fe dendrites to break and spheroidize. This refined the size and decreased the spacing of Fe fiber by 14%-24% during the cold drawing. Both ultimate tensile strength and electrical conductivity of Cu-20%Fe composite with homogenization treatment were increased by 4%-10%. It was resulted from the spheroidized Fe dendrite and the precipitation of Fe from Cu matrix.

1001-9731(2016)04-04143-04

国家自然科学基金资助项目(51474066,51004038);高等学校博士学科点专项科研基金资助项目(2012004211008);高等学校学科创新引智计划资助项目(B07015)

2015-05-15

2015-09-10 通讯作者:王恩刚,E-mail: egwang@mail.neu.edu.cn

左小伟 (1980-),男,河南济源人,副教授,博士,主要从事高强高导铜合金研究。

TB331; TG115.5

A

10.3969/j.issn.1001-9731.2016.04.029