基于参数化的散料输送机械快速设计系统开发

2016-12-03叶南海施奇佳戚一男

叶南海,何 韵*,施奇佳,邓 鑫,毛 亿,2,戚一男,2

(1.湖南大学 汽车车身先进设计制造国家重点试验室,湖南 长沙 410082; 2.泰富重工制造有限公司,湖南 湘潭 411202)

基于参数化的散料输送机械快速设计系统开发

叶南海1,何 韵1*,施奇佳1,邓 鑫1,毛 亿1,2,戚一男1,2

(1.湖南大学 汽车车身先进设计制造国家重点试验室,湖南 长沙 410082; 2.泰富重工制造有限公司,湖南 湘潭 411202)

为了解决散料输送机械的设计及其优化过程中存在的产品设计周期长、方案优化过程慢等问题,开发出一套针对散料输送机械的快速设计系统平台.以某公司斗轮机构的斗子和轮体为例,首先建立了参数化尺寸驱动的设计模型;然后基于参数化的原理利用有限元分析软件建立多目标优化分析模型,实现了产品的快速优化设计,提升了复杂钢结构的设计效率与准确性;最后将参数化设计与参数化分析优化模块进行高度集成,搭建完成快速设计系统平台,用户可通过快速设计系统平台的交互界面输入参数得到所需要的产品.工程实践表明,该快速设计系统对散料输送机械的系列化开发具有较好的应用前景.

参数化;散料输送机械;设计与分析;多目标优化;快速设计系统

散料输送机械在港口、矿山等领域的应用得到了越来越广泛地重视,国内外学者对散料输送机械进行了CAD/CAE方面的研究[1-2].最常见的是以实现轻量化为目的,运用有限元分析[3],疲劳强度分析[4],动力学仿真等相关知识对产品进行结构优化设计[5].然而由于散料输送机械的组成零件繁多,零部件之间关联紧密,对产品结构的分析修改以及尺寸参数调整的工作量较大,尤其涉及到产品的优化时,往往会因为研发周期过长,而延误生产及产品交付周期.

本文开发一套基于参数化的散料输送机械快速设计系统[6-7],以斗轮机构中斗子与轮体为例,首先依靠已知的设计目标和工况,建立参数化三维模型和有限元分析模型,得出可供快速修改的三维实体模型和工程图以及斗子和轮体负载状况下的力学性能;然后根据相应的计算数据,以符合产品强度刚度等力学性能的要求为前提,针对斗轮机构中斗子和轮体产品性能进行多目标优化;最终集成各个模块进行快速设计系统平台搭建与封装,达到了高精、高效完成产品系列化开发的目的.

1 快速设计系统开发流程

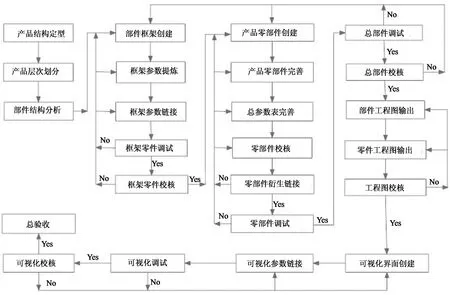

该快速设计系统包括参数化设计、参数化分析、基于多目标优化的结构优化以及平台封装等关键技术,具体的开发流程图如图1所示.

2 参数化设计技术

2.1 参数化设计软件平台选择

在工程机械设计中三维建模软件的发展特别快,为产品的设计开发提供了非常便利的工具.INVENTOR是一款非常适用于大型钢结构工程机械快速建模的软件,能方便地检查装配过程中造成的干涉问题;该软件由AUTODESK公司开发,能与常用的二维制图软件AutoCAD进行无缝链接,生成的DWG格式工程图用AutoCAD查看时不会有图元缺失,并且工程图与三维数模链接能同时实现参数化驱动,保证了参数化驱动的时效性和完整性.本文选用INVENTOR软件作为专家系统中建立参数化三维数模和二维工程图的软件平台,并以斗轮机构中轮体和斗子为例进行了参数化设计[8-9].

图1 快速设计系统开发流程图

2.2 参数化设计方法

根据自上而下的设计理念构建模型总体框架,框架的建立是以所有零部件的定位和装配信息为基础,模型在简单明了的同时还必须保证其完整性,尤其是关键的参数信息,能对后期整体三维数模的尺寸驱动产生重要地影响.所有子属零部件的建立过程中都将利用INVENTOR的衍生功能将框架文件衍生进来,并依托框架来建立三维模型,由于每个零部件都已经依托框架完成了定位,可以省去繁琐的装配过程,大大节省了时间.如图2参数化流程图所示,通过修改框架的参数,可以使相关联零部件的模型与工程图随之联动,因此参数化设计能够避免大量的重复工作,提高工作效率,为实现产品的系列化开发提供有力保障.

图2 参数化设计流程图

2.3 斗子与轮体的参数化设计

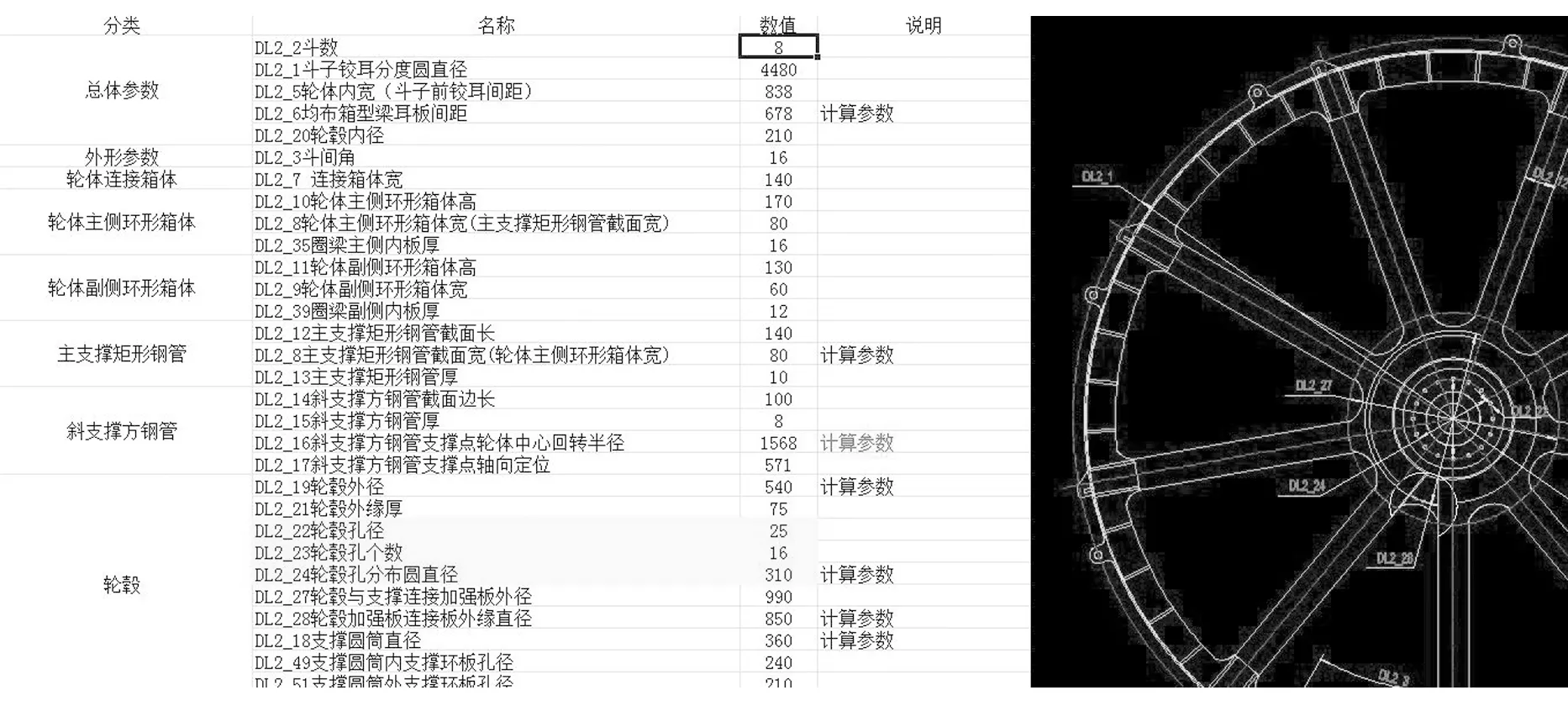

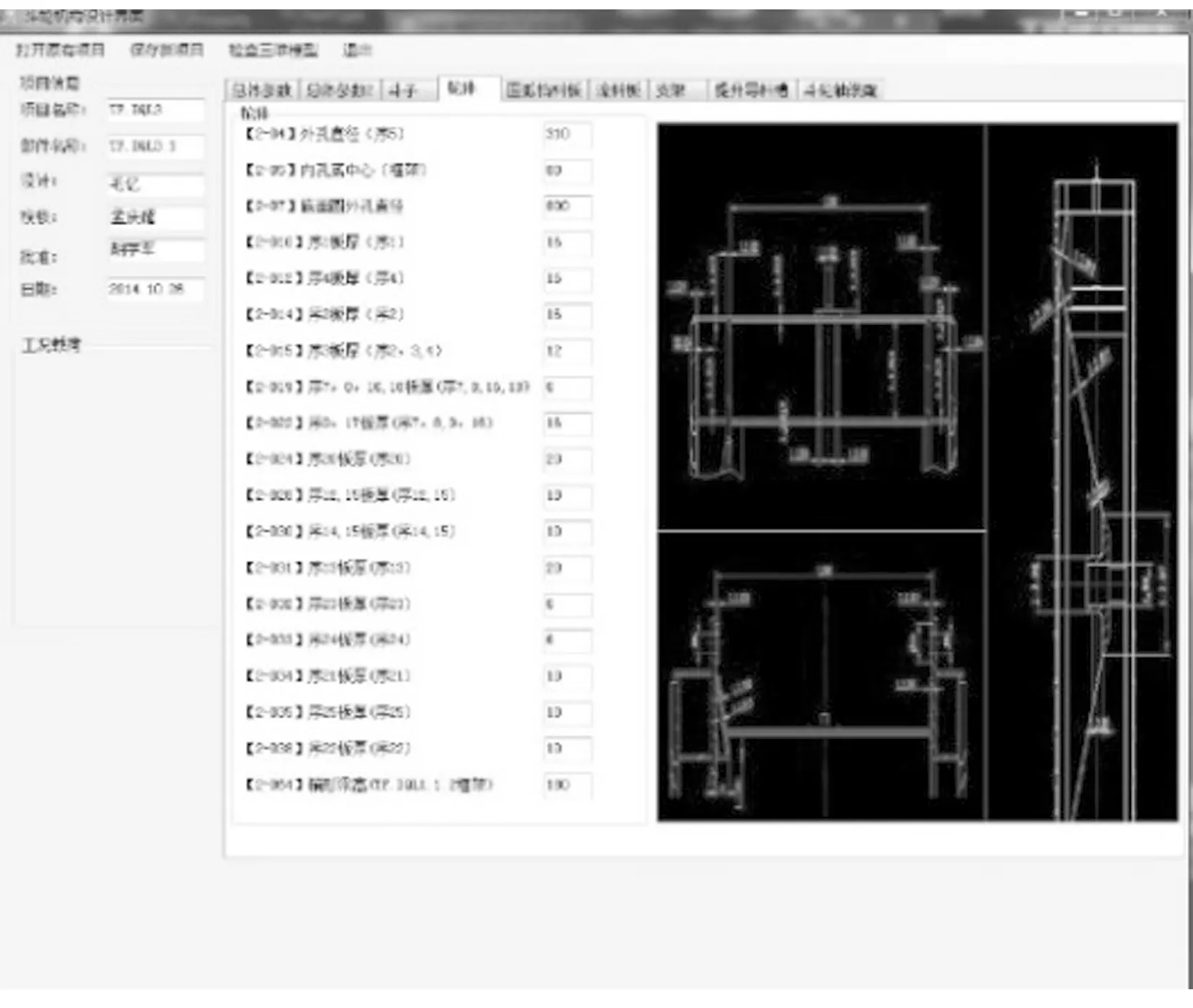

参数化设计的关键步骤就是建立框架,一个框架的好坏直接影响到后期参数驱动的效果.按照参数化设计的要求建立斗轮轮体和斗子子部件的框架,如图3、图4所示.然后依托框架建立各自的三维数模,保证与框架完全相关联.后期通过与模型相关联的EXCEL文件来进行参数修改,但由于该修改过程过于繁琐,当参数过多时易产生混淆造成人为的错误,因此本文所建立的专家系统选择通过VB来建立操作平台,如图5所示.基于该操作平台进行参数改变,完成产品的参数化设计.

图3 斗轮轮体框架

图4 斗子子部件框架

图5 改变控制参数调整结构尺寸

3 参数化分析技术

3.1 参数化分析软件平台选择

本文选取功能强大的ANSYS软件来进行有限元分析,主要利用该软件的结构静力学分析和模态分析功能来获取本文后期优化所需的数据.由ANSYS自带的二次开发语言APDL建立的有限元分析模型同样是基于参数化思想,通过该软件平台的参数化程序,可以实现参数化有限元分析的全过程,即实现三维数模的参数化、网格划分的参数化、材料定义的参数化、载荷和边界条件的参数化等.利用APDL语言,通过修改程序参数来实现产品结构修整时的及时性,便于下一步的优化工作.

3.2 斗子与斗轮的参数化分析

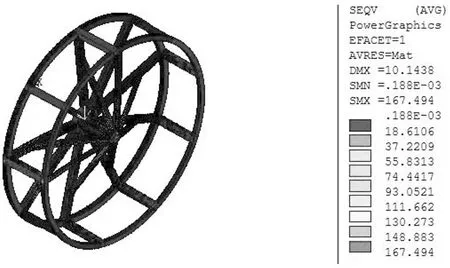

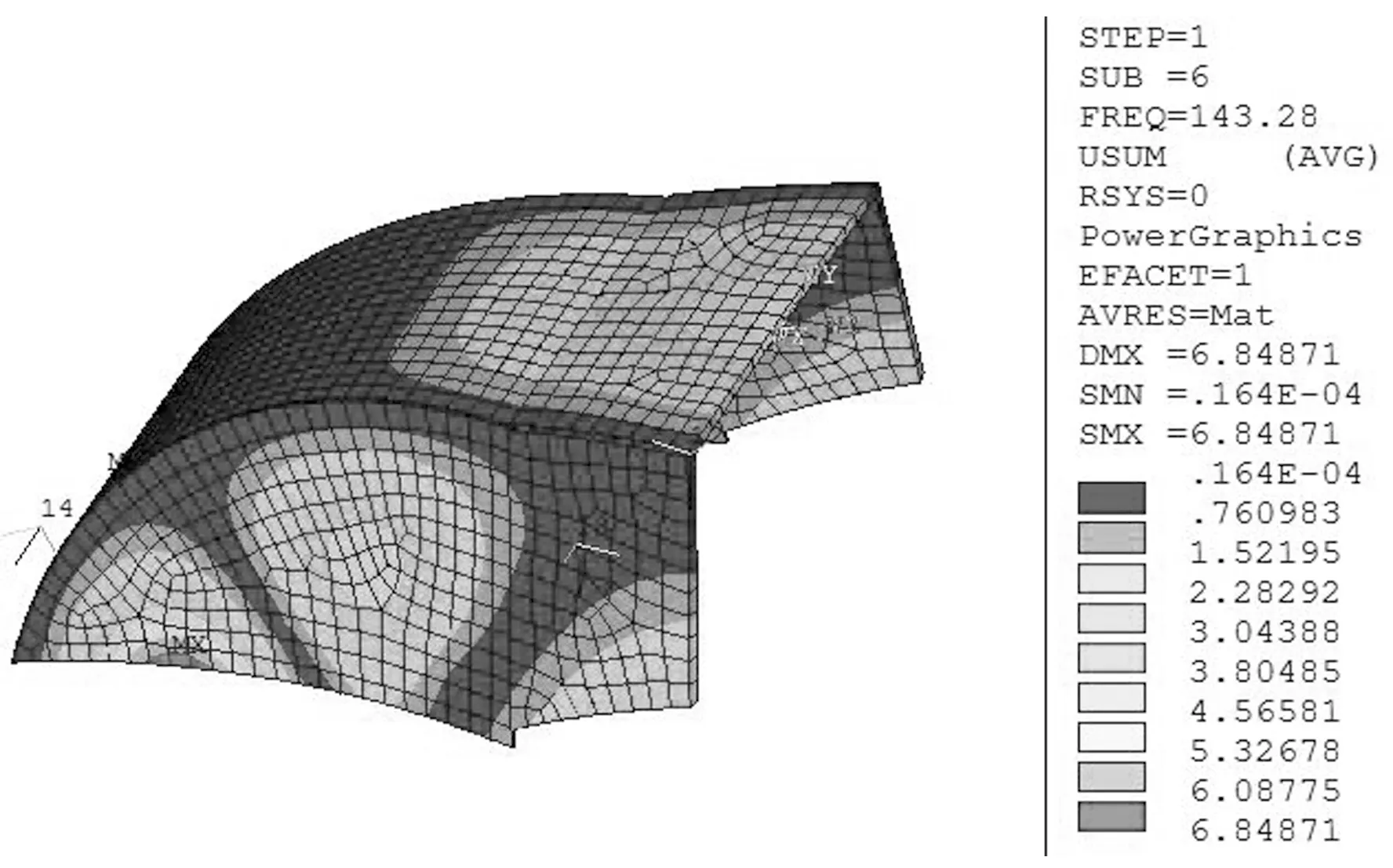

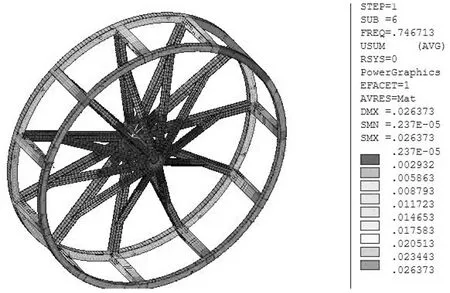

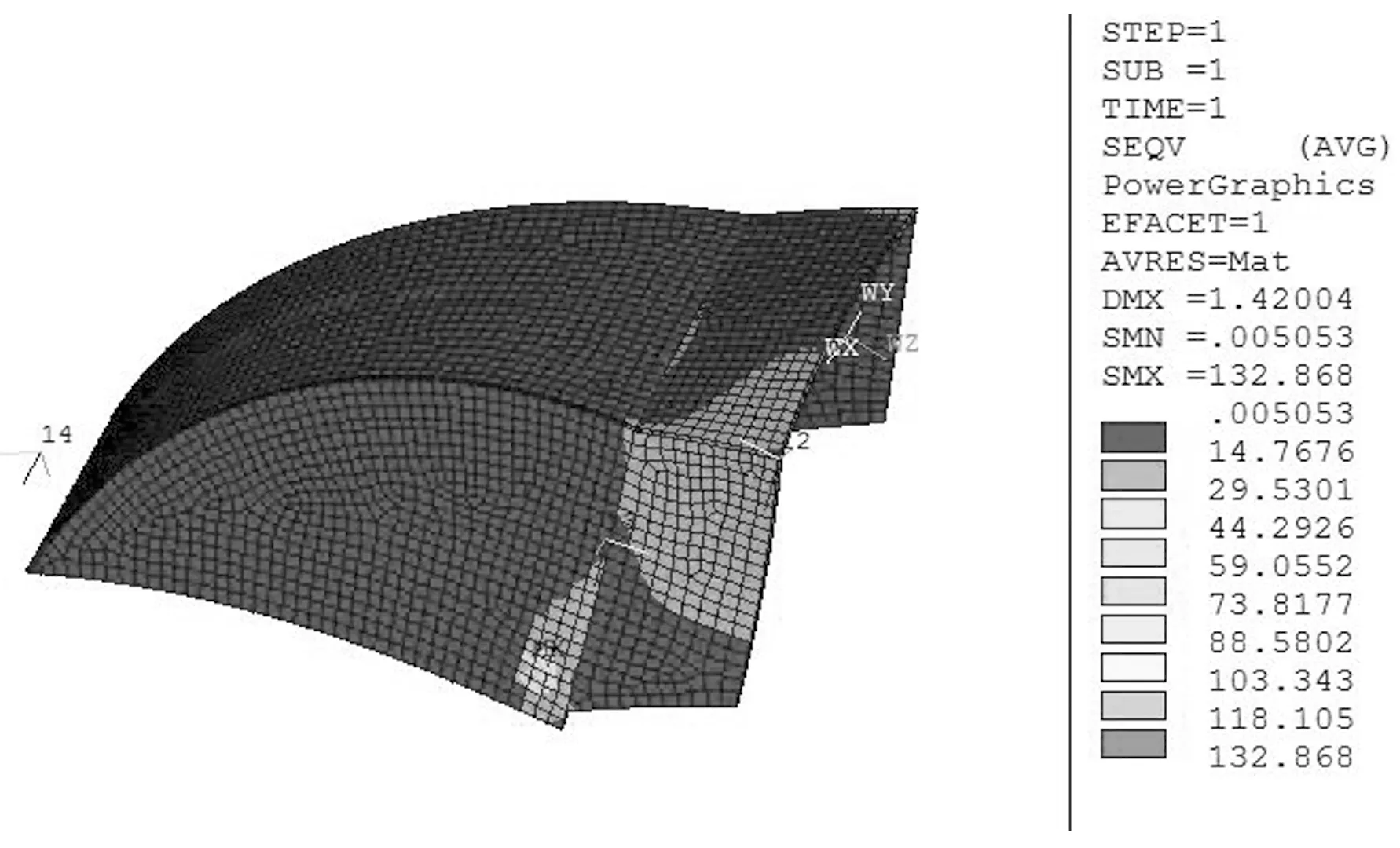

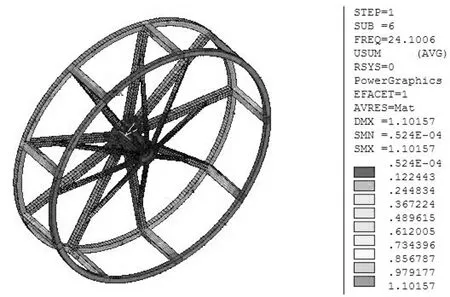

通过APDL语言编程建立斗轮机构关键部件斗子和轮体的参数化有限元模型,并进行了分析,部分结果如图6~图9所示.由静力学分析的结果得知,应力最大值多出现在斗子同轮体的衔接处,与斗数的变化无关.且增加轮体直径会增大辐板条根部应力,但是增大轮体直径,可以分散应力集中的区域,使应力最大区域向轮体外缘转移,出现在轮体辐板中间的折线部分,缓解了辐条根部的应力集中.由模态分析结果得知:斗子的第6阶模态整体振动较大,且最大振动位移集中在铰接处,此处如果产生共振会破坏连接孔,易影响斗子的使用寿命.轮体的第6阶模态振型,主要位移集中于轮体的副侧环圈梁,固有频率如果过小,会引发轮体的较大抖动,破坏斗子与轮体的连接平衡,影响机械性能,造成较大的机器动载.这些结果就是后期优化目标和设计变量选择的参考依据.

图6 斗轮机构斗子的应力云图

图7 斗轮机构轮体的应力云图

图8 斗子第6阶振型

图9 辐条轮体第6阶振型

4 结构优化技术

4.1 多目标优化

对于散料输送机械的优化需要同时满足两个或者多个优化目标需求,而且所需要满足的目标之间往往是负相关,很可能此消彼长,很难在方案中取舍,因此采用多目标优化方法来对模型进行优化,具体的多目标优化方法有统一目标函数法、主要目标函数法、协调曲线法、分层目标法等,结合本文的研究对象和优化设计模型,以及ANSYS的优化特点故选择分层目标法,即首先确定以第一优化目标函数进行优化,再在求解集中进一步以第二优化目标函数进行第二层优化选择.

4.2 斗子多目标优化

4.2.1 斗子多目标优化模型建立

1)斗子优化设计变量

根据设计原理和工作需要,选取斗子的后部侧板板厚、斗底圆弧板厚、开口挖掘板板厚、挖掘侧板板厚、斗底圆弧板弧半径、斗子挖掘点定位角度、开口宽度、斗体后部宽度、斗身过渡段宽度作为设计变量,变量涵盖了斗子结构设计及性能影响的关键参数.

2)斗子设计优化目标

基于斗子的功能需求及前面的分析结果,选取的优化目标为斗子的最大等效应力和斗子第6阶模态的固有频率.

3)斗子优化约束条件

斗子优化的第1个约束条件是斗子在工作条件下要能够满足斗容设计需求.由于斗子的钢板材料为Q345,第2个约束条件是密度为7 850×103kg/m3.此外,轮体材料在1.5倍安全系数条件下应满足最大等效应力SEQV≤345 MPa,斗子的综合变形USUM≤5 mm.

4.2.2 斗子的优化求解及其结果分析

选择子空间迭代法进行优化,指定优化步数为10.以斗子的最大等效应力和频率为目标函数进行优化,优化后的数值变化及基于优化数据建立的斗子模型如图10~图12所示.

优化步数

通过优化计算得到优化计算解,观察第10步最优化解,与初始设计各项值进行比较,初始157.35 MPa的最大平均应力减至132.87 MPa,而所关心的斗子第6阶固有频率由104.1 Hz稳定在128.0 Hz,符合设计优化改进的综合需要.

图11 基于优化求解参数建立的斗子模型

图12 基于优化求解参数的斗子工作应力云图

4.3 辐条轮体多目标优化

4.3.1 辐条轮体多目标优化模型建立

1)轮体优化设计变量

辐条轮体为发散圆环均布结构,其质量主要受板材厚度、型材截面尺寸、箱形梁设计尺寸的影响.辐条轮体的固有频率及振型,也与结构设计相关.选择轮体板材厚度、箱型梁及型材尺寸和辐条的搭接位置参数为设计变量,能够满足以结构质量和固有频率为优化目标的优化设计.

2)轮体设计优化目标

根据之前分析描述,优化目标为轮体的质量和第6阶模态的固有频率.

3)轮体优化约束条件

轮体优化的约束条件主要为轮体在工作条件下能够满足强度和刚度需求,由于轮体的选料为Q345,密度为7 850×103kg/m3,轮体材料在1.5倍安全系数条件下应满足最大等效应力SEQV≤345 MPa,轮体的综合变形USUM≤2 mm.

4.3.2 轮体的优化求解及其结果分析

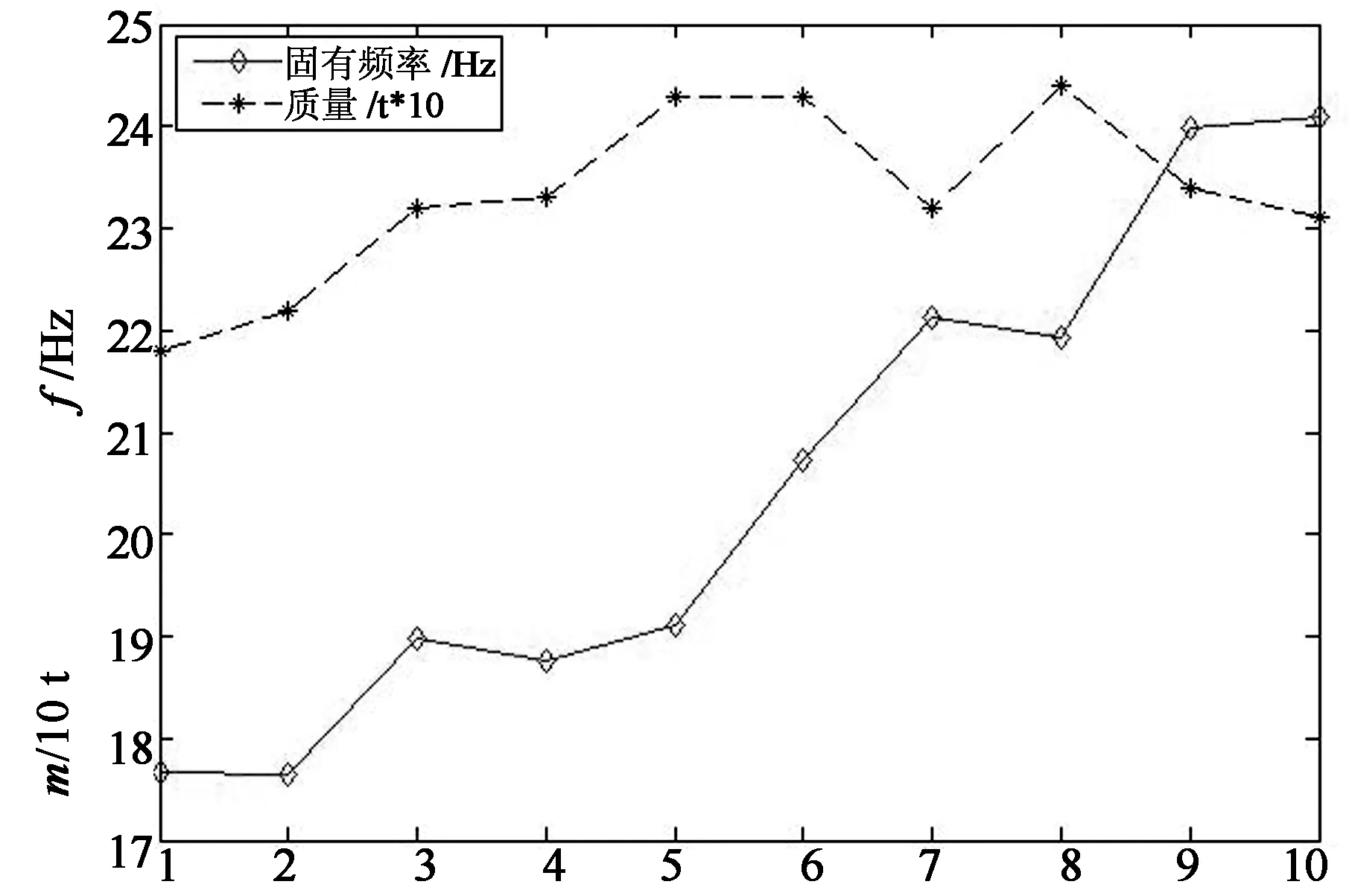

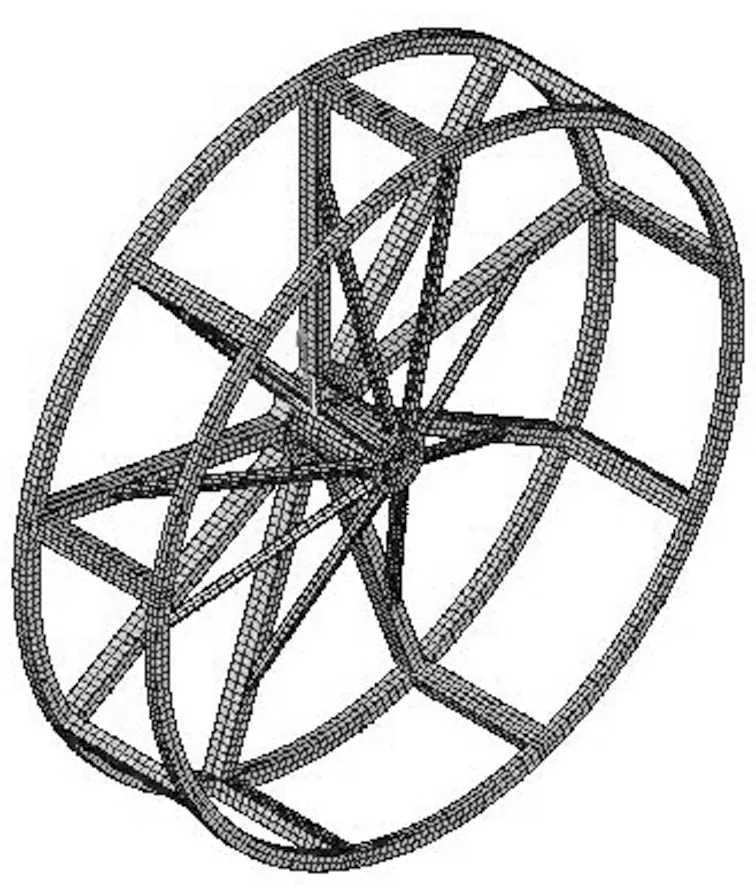

选择子空间迭代法进行优化,指定优化步数为10.对以固有频率和质量为目标函数的轮体进行优化,优化后的数值变化及基于优化数据建立的轮体模型如图13~图15所示.

优化步数

图14 基于优化参数建立的辐条轮体模型

图15 基于优化求解参数的轮体第6阶振型

根据优化程序,在优先固有频率优化结果的基础上,再计算出质量最优解.依据第10步数据得出的多目标优化参数而设计的辐条轮体,强度和形变均满足设计要求,并达到质量较轻、固有频率相对较高的效果.在第6阶固有频率提高到24.1 Hz,强度、刚度都符合设计要求的基础上,辐条轮体整体质量由优化前的2.99 t,优化后至2.32 t,轮体的整体质量减少了22.7%,优化结果显著.出于斗轮机整体平衡结构的机理,斗轮机构的特殊位置需要尾部配重来平衡,减少重量对于整机的平衡性能具有重大意义.

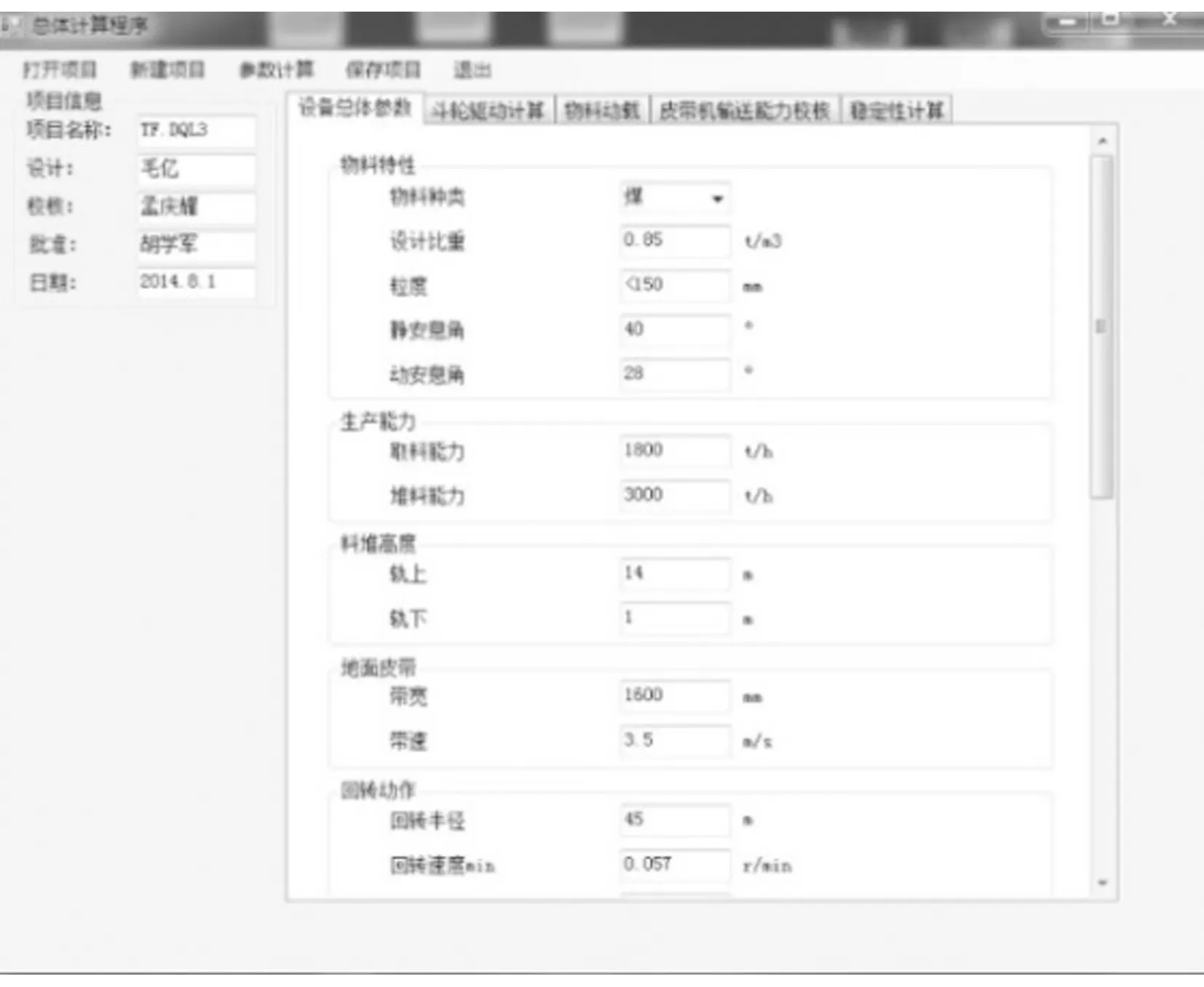

5 快速设计系统平台搭建

首先通过VB搭建平台的交互界面,获取用户输入的总体设计参数信息;再根据散料输送机械的结构特点,预先设计好相关公式以自动生成相关的设计参数;随后可根据用户的需求对产品子部件的参数进行微调,以满足产品系列化开发的要求;因参数化设计、参数化有限元分析及结构优化等模块已高度集成在快速设计系统里,所以用户也可以根据不同需要分别选择相应的模块进行输出,得到相应的产品资料.图16~图19为部分以斗子和轮体为例的工作界面.

图16 总体参数输入界面

图17 斗子子部件参数输入界面

图18 轮体参数输入界面

图19 优化界面

6 结 论

本文开发了一整套针对散料输送机械的快速设计系统,该系统通过VB搭建平台,集成了基于INVENTOR的参数化设计、基于APDL语言的参数化有限元分析和多目标优化,并以某公司实际产品为例,很好地完成了参数化设计及分析优化任务,达成了高效率高准确地解决复杂工程问题的目的,对该类型产品的系列化开发,具有较好的参考价值.

[1] ISLAM M R, SHINJO R. Mining-induced fault reactivation associated with the main conveyor belt roadway and safety of

the Barapukuria Coal Mine in Bangladesh: Co-nstraints from BEM simulations[J]. International Journal of Coal Geology, 2009, 79(4): 115-130.

[2] VUJIC S, MILJANOVIC I, MAKSIMOVIC S,etal. Optimal dynamic management of exploitation life of the mining machinery [J]. Journal of Mining Science,2010, 46(4): 425-430.

[3] 张宝国,张起伟,叶阜,等. 基于Inventor &,ANS-YS Workbench的斗轮堆取料机关键零部件的协同设计[J]. 港口装卸, 2009(3): 4-7.

ZHANG Bao-guo, ZHANG Qi-wei, YE Fu,etal. Collaborative design to key parts of bucket-wheel stacker & reclaimer based on Inventor & ANSYS Workbench environment[J]. Port Operation, 2009(3):4-7.(In Chinese)

[4] CHATTERJEE A, DAS D. A review of bucket wheel reclaimer failure through mechanical test and metallographic analysis.[J]. Journal of Failure Analysis & Prevention, 2014, 14(6): 715-721.

[5] FLAGER F, SOREMEKUN G, ADYA A,etal. Fully constrained ddesign: a general and scalable method for discrete member sizing optimization of steel truss structures[J]. Computers & Structures,2014, 140:55-65.

[6] 龙腾,刘莉,朱华光,等. 模块化飞行器多学科集成设计平台研究[J]. 系统仿真学报, 2010,22(10):2311-2315,2325.

LONG Teng, LIU Li, ZHU Hua -guang,etal. Research of modular multidisciplinary integrated design environment for aircrafts[J]. Journal of System Simulation, 2010,22(10):2311-2315,2325. (In Chinese)

[7] 叶南海,翟银秀,张一鸥,等. 基于参数化的特种装备专家系统平台开发[J]. 湖南大学学报:自然科学版,2013, 40(12): 39-44.

YE Nan-hai, ZHAI Yin-xiu, ZHANG Yi-ou,etal. Development of the parameterization-based special equipment expert system platform[J]. Journal of Hunan University: Natural Sciences, 2013, 40(12): 39-44. (In Chinese)

[8] LI Feng,SHANG Shou-tang,GUO Rui-qing,etal. Combustor design and performance prediction based on parametric model[J]. Joumal of Aerospace Power,2014, 29(4): 748-754.

[9] 王红卫,周干,周美娟. 颚式破碎机后推力板快速参数化设计研究[J]. 煤矿机械,2015, 36(2): 40-42.

WANG Hong-wei, ZHOU Gan, ZHOU Mei-juan. Jaw crusher thrust plate fast parametric design studies[J]. Coal Mine Machinery, 2015, 36(2): 40-42. (In Chinese)

Development of Parameterization-based Bulk Material Conveying Machinery Rapid Design System

YE Nan-hai1, HE Yun1†,SHI Qi-jia1,DENG Xin1,MAO Yi1,2,QI Yi-nan1,2

(1.State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan Univ, Changsha,Hunan 410082, China; 2. Tidfore Engineering Co., Ltd., Xiangtan, Hunan 411202, China)

To meet the demands of today's market fast fine design and to solve the bulk material conveying machinery's problem of long cycle of product design and slow process of optimization, we developed a platform of rapid design system for bulk material conveying machinery. Taking the bucket and wheel body of a company's bucket wheel mechanism as an examples, we firstly built parametric dimension driven design models, and then used the finite element analysis software to establish multi-objective optimization models based on the principle of parametric, realized the quick optimization of product design, and improved the design efficiency and the accuracy of the complex steel structure. Finally, the parametric design and parametric analysis of the optimization module were highly integrated and the rapid design system platform was completed. Users can use the interactive interface of the rapid design system platform input parameters to get the product they need. The example has indicated that the rapid design system has good application prospects in the serialization development of bulk material conveying machinery.

parameterization;bulk material conveying machinery; design and analysis; multi-objective optimization; rapid design system

1674-2974(2016)10-0016-07

2015-01-18

国家自然科学基金资助项目(51375154),National Natural Science Foundation of China(51375154)

叶南海(1966-),男,湖南常德人,湖南大学副教授,博士

†通讯联系人,E-mail:313318069@qq.com

TH132.4

A